1

Изобретение относится к области черной металлургии, в частности « производству ферросплавов.

Известен способ получения азотированного феррохрома, включающий нагрев измельченного феррохрома до 1100-1400С в , дегазацию и удаление углерода с последующим азотированием металла в твердом состоянии, спекание или расплавление феррохрома, с целью повышения плотности металла l .

Недостатком этого ,спосоёа яв-:- пяется деазотация ферросплава -при расплавлении из-за того, что равно весное содержание азота в жидком феррохроме в 2-3 раза ниже, чем в твердом. Поэтому при расплавлении феррохрома из сплава удаляется азот на 50-70%.

Целью изобретения является предотвращение деазотации ферросплава при расплавлении.

Это достигается, тем, что одновременно с азотированием твердого ферросплава окисляют 1-8% металла, а после окончания азотирования металл дополнительно окисляют на О , 1- -2%- Одновременное азотирование и окисление феррбсплава в / указанных

пределах могут проводить смесью и кислорода -j fi соотношении li(0,1-0,3).

Технология способа состоит в слвдующем.

В нагревательную печь загружают измельченный до фракции 1-5 ьм ферросплав, например феррохром, фер1ромарганец, феррованадий, нагревают до температуры 1000-1400 С и выдерживают при этих температурах в течв НИИ J3C мин -2 час. ёо время выдержки, в нагретый до температур 1000-140(J9C ферросплав подают азот и кислород в, соотношении 1 s (0,1-10,3) . При этом происходит одновременное азотирова- киеи окисление зерен ферросплава, причем основная часть кислорода, окисляет небольшой по Ьели:чине поверхностный слой ферросплава, а в глубокие слои поступает в большей мере азот и небольшое количество кислорода. Кислород и азот образуют на поверхности зерен ферросплава Ьксидную и нитридную зоны и через йитридную зону азот диффундирует в глубь зерен. Соотношение количеств азота и :кислорода, равное 1: (0,1-0,3), обеспечивает высокую скорость диффузии азота, замздлениую скорость

диффузии кислорода и насыщение зерен ферросплава азотом. Во время этой ohepauHH окисляют 1-8% металла. Окисление менее 1% металла увеличивает явление деазотации при Расплавлении окисление более 8% нецелесообразно из-за значительной потери металла.

После завершения азотирования до полнительно окисляют 0,1-2% металла путем подачи кислорода.

Дополнительное окисление менее 0,1% металла приводит к тому, что не все зерна ферросплава покрываются окисной пленкой и азот уходит из металла при его расплавлении. Окисление более 2% садки приводит к неоправданным потерямферросплава. Насьпценный азото, и окисленный с поверхности ферросплав нагревают до температуры плавления и расплавляют. Окисная пленка, образовавшаяся на поверхности расплава, препятствует деазотации ферроспла bai :ри его расплавлении.

Пример. 1. В индукционную печь загружают обезуглероженные феррохромовые брикеты, состоящие из частиц фракции 0,2 мм и содержащие Р5-90% Сг, 1% Дг , 3%ei, 0,035% N . Для получения стандартного феррохрома В печь загружали железо.

Шихту нагревают до температуры 12009с , и выдерживают при этой температуре 2 часа. В процессе этой выдержки в печь подают в течение 1,5 ча смесь азота и кислорода в соотношении 1:0,3 и в течение 0,5 час кислород. 2атем шихту нагревают до температуры плавления и расплавляют. Жидкий метал и шлак выпускают в изложницы. Полученный металл содержит 4,5-6% азота.

Пример 2. В нагревательную печь загружают феррохром, измельченный до фракции 1-3 мм, с содержанием хрома 72%, нагревают его до температуры 1300С и выдерживают при этой температуре 1 час. Во время изотермической выдержки в печь подают в течение 0,6 часа смесь азотами кислорода в соотношении 1:0,2 и в течение 0,4 часа - кислород. Затем Лйталл расплавляют. Получают литой феррохром, содержащий .4,5-5% азота.

П р и м е р 3. JB нагревательную Ьечь загружают хром-ниобий марганцейую лигатуру фракции i-S мм. (Шихту нагревают до температуры 1300С и вы- держивают ,при это температуре в течение одного часа. Во время выдержки при в печь в течение 0,7 часа подают смесь азота и кислорода в соот ношении 1:0,3 и в течение 0,3 часа кислород. Затем нагревают до температуры плавления и расплавляют. Полученный металлсодержит азота

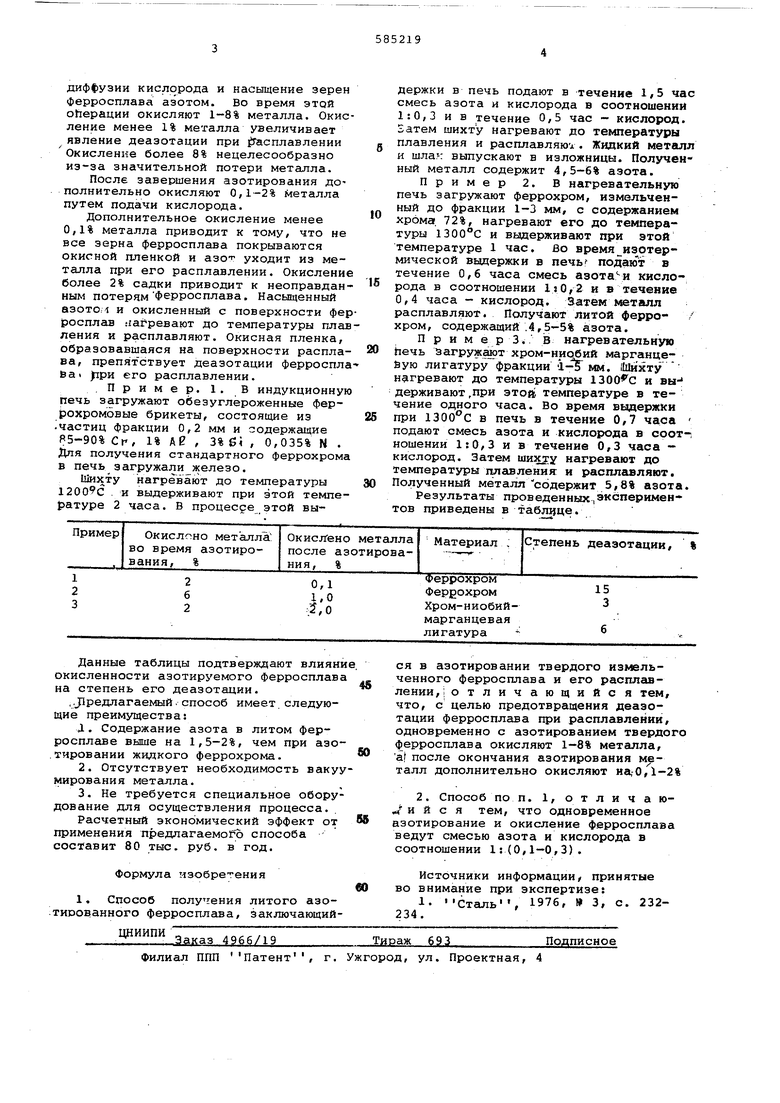

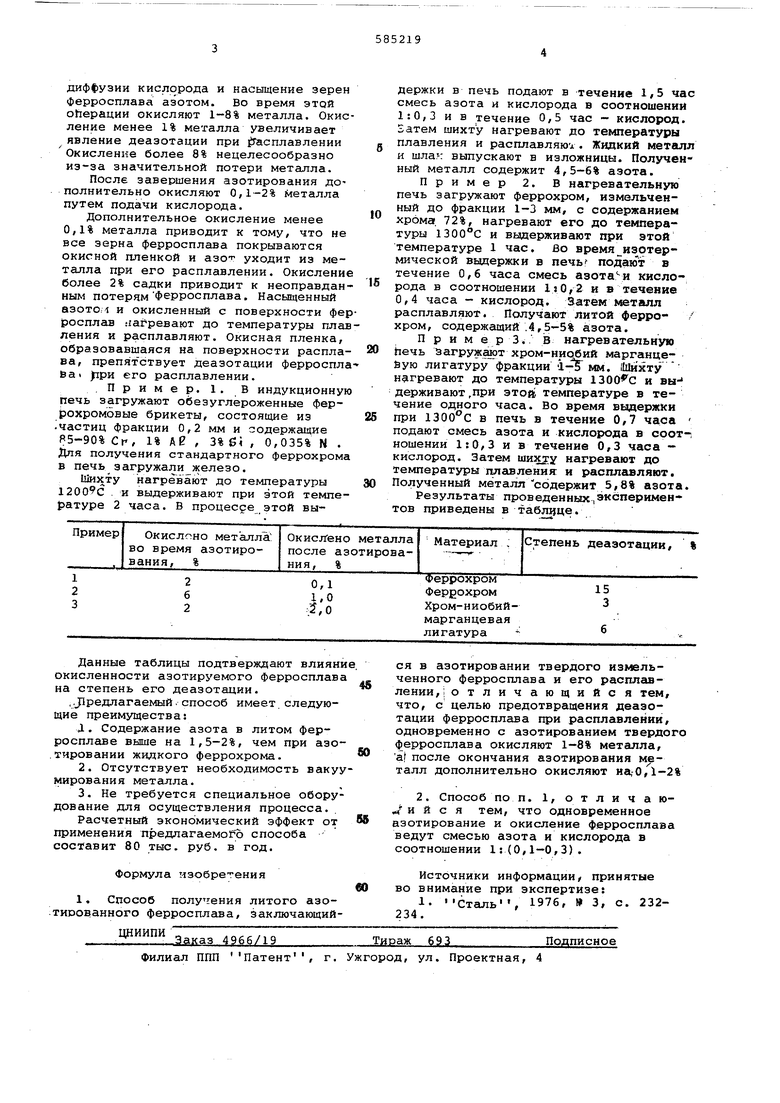

Результаты проведенных,экспериментов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| Способ обезуглероживания ферросплавов | 1972 |

|

SU544388A3 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРРОСПЛАВА | 1990 |

|

RU2125112C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 2011 |

|

RU2479659C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ОСОБО ЧИСТОГО ФЕРРОХРОМА И ХРОМА | 2010 |

|

RU2439187C2 |

| Способ производства азотсодержащей стали | 1975 |

|

SU535350A1 |

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

Авторы

Даты

1977-12-25—Публикация

1976-08-02—Подача