О 4

О

05

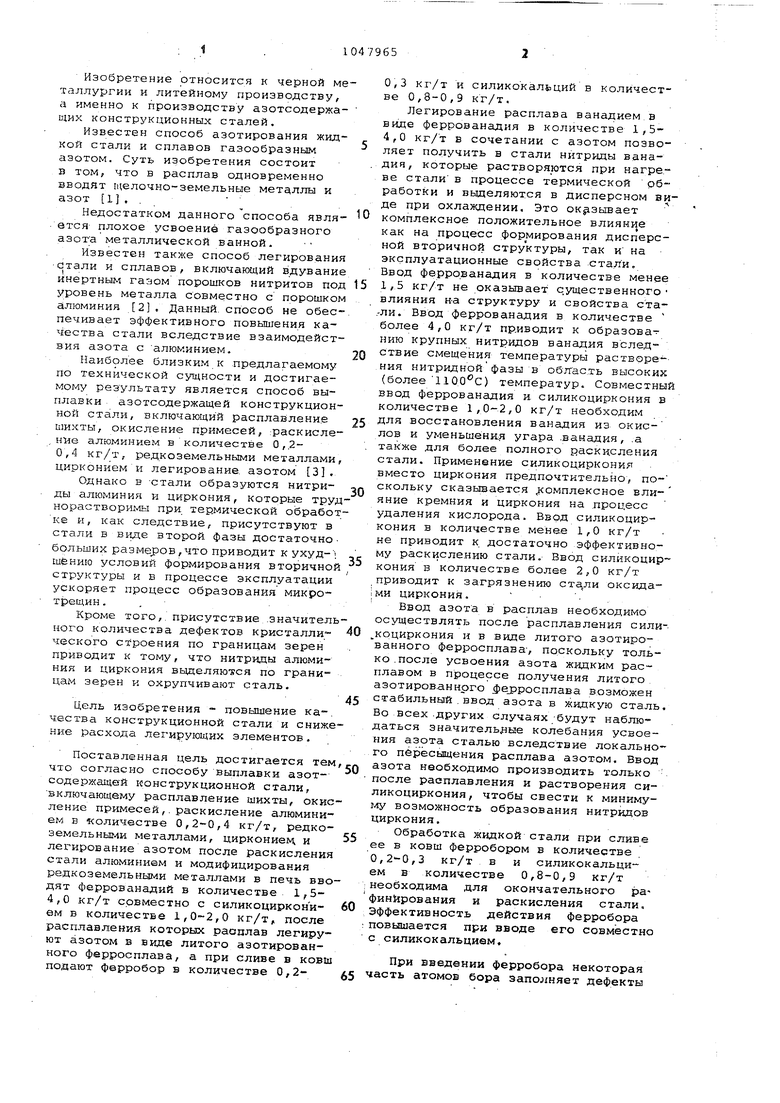

ел Изобретение относится к черной ме таллургии и литейному производству, я именно к производству азотсодержащих конструкционных сталей. Известен способ азотирования жидкой стали и сплавов газообразным азотом. Суть изобретения состоит в том, что в расплав одновременно вводят щелочно-земельные металлы и азот 1. . , Недостатком данного способа является плохое усвоение газообразного азота металлической ванной. Известен также способ легирования стали и сплавов, включающий вдувание инертным газом порошков нитритов под уровень металла совместно с порошком алюминия 2. Данный, способ не обеспечивает эффективного повышения качества стали вследствие взаимодействия азота с алюминием. Наиболее близким к .предлагаемому по технической сущности и достигаемому результату является способ выплавки азотсодержащей конструкционной стали, включающий расплавление ишхты, окисление примесей, :раскисле нив алюминием в количестве 0,20,4 кг/т, редкоземельными металлами цирконием и легирование, азотом 3, Однако в -стали образуются нитриды алюминия и циркония, которые тру норастворимы при термической обрабо ке и, как следствие, присутствуют в стали в виде второй фазы достаточно больших размеров, что приводит к ухудшёнию условий формирования вторично структуры и в процессе эксплуатации ускоряет процесс образования микротрещин . . Кроме того,, присутствие .значител ного количества дефектов кристаллического строения по границам зерен приводит к тому, что нитриды алюминия и циркония выделяютгся по границам зерен и охрупчивают сталь. Цель изобретения - повышение качества конструкционной стали и сниже ние расхода легирующих элементов, Поставленная цель достигается тем что согласно способу выплавки азотсодержащей конструкционной стали, включающему расплавление шихты, окис ление примесей,. раскисление алюмини ем в количестве 0,2-0,4 кг/т, редко земельными металлами, цирконием и легирование азотом после раскислени стали алюминием и модифицирования редкоземельными металлами в печь вво дят феррованадий в количестве ,0 кг/т совместно с силикоцирконием в количестве 1,0-2,0 кг/т, после расплавления которых расплав легиру ют азотом в виде литого азотированного ферросплава, а при сливе в ковш подают ферробор в количестве 0,20,3 кг/т и силикокальций в количестве 0,8-0,9 кг/т. Легирование расплава ванадием.в виде феррованадия в количестве 1,54,0 кг/т в сочетании с азотом позволяет получить в стали нитриды ванадия, KOTopEje растворяются при нагре.ве стали в процессе термической рбработки и вьщеляются в дисперсном виде при охлаждении. Это оказывает комплексное положительное влияние как на процесс формирования дисперсной вторичной структуры, так и на эксплуатационные свойства стали. Ввод феррованадия в количестве менее 1,5 кг/т не оказывает с,ущественного влияния н-а структуру и свойства ста-ли. Ввод феррованадия в количестве более 4,0 кг/т пр.иводит к образованию крупных нитридов ванадия вследствие смещения температуры растворения нитридной фазы в облас.ть высоких (более ИО.) температур. Совместный ввод феррованадия и. силикоциркония в количестве 1,0-2,0 кг/т необходим для восстановления ванадия из окислов и уменьшёни,я угара .ванадия, .а также для более полного раскисления стали. Применение силикоцирконкя вместо циркония предпочтительно, поскольку сказьшается д омплексное влияние кремния и циркония на .процесс удаления кислорода. Ввод силикоциркония в количестве менее 1,0 кг/т не приводит к достаточно эффективному раскислению стали. Ввод силикоциркония в количестве более 2,0 кг/т приводит к загрязнению оксидаI ми циркония. . Ввод азота в расплав необходимо осуществлять после расплавления сили коциркония и в виде литого азотированного ферросплава, поскольку только, после усвоения азота жидким расплавом в процессе получения литого. азотиров.аннрго j)eJ pocплaвa возможен стабильный.ввод азота в жидкую сталь. Во всех .других случаях -будут наблюдаться значительные колебания усвоения азота сталью вследствие локального пересыщения расплава азотом. Ввод азота необходимо производить только после расплавления и растворения силикоциркония, чтобы свести к минимуг возможность образования нитридов циркония. Обработка жидкой стали при сливе ее в ковш ферробором в количестве 0,2-0,3 кг/т . в и силикокальцием в количестве 0,8-0,9 кг/т ;необходима для окончательного рафинйрования и раскисления стали. Эффективность действия ферробора : повышается при вводе его совместно с силикокальцием. При введении ферробора некоторая часть атомов бора заполняет дефекты по границам, .уменьшая тем самым неравномерность в распределении углер да и различие в свойствах пригранич ных и глубинных объемов, зерен аусте нита. Снижается различие по энергетическому уровню основы зерна и гра ниц, ослабляется их роль как участ ков преимущественного выделения вто .ричных фаз, Введение ферробора в количестве менее 0., 2 кг/т не оказывает достглто .но эффективного действия. Введение; ферробора в количестве более кг приводит к образованию боридной эвтектики. Ввод силикокальция в количестве менее 0,8 кг/т не приводит к эффективному окончательному раскислению. Ввод силикокальция в количестве более 0,9 кг/т приводит к загрязнению стали оксидами кальция. Ввод фер зобора и силикокальция в ковш позволяет снизить до минимума безвозвратные потери и равномерно распределить по объему расплава бор кальций и кремний. . В индукционной печи МГП-102 выплавлена стал& 40Л известным способом по прототипу (пример 1) и данны способом (примеры 2-4), а также спо собом, выходящим из предлагаемых пр делов (примеры .5,6), Приме р 1, После расплавлени шихты, окисления примесей, предвари тельного раскисления, доводки похи составу расплав легируют, литым азотированным феррохромом ( ,4%; ) в количестве 10 кг/т,раскисляют алюминием в количестве 1 кг/т, .после окисления алюминием проводят раскисление РЗМ в количестве 2,5 кг совместно с цирконием в количестве 1,0 кг/т. . П р и м е р J2. После расплавлени шихты окисления примесей, предварительного раскисления и легирования расплав раскисляют алюминием в коли честве 0,2 кг/т и РЗМ в количестве 1,0 кг/т, в печь вводят совместно феррованадий в количестве 1/5 кг/т и силикоцирконий в количестве 1,0 кг/т, после их расплавления литой азотированный феррохром (,4 ) в количестве 5,0 кг/т, при выпуске стали в ковш .подают-.ферробор в количестве 0,2 кг/т и силикокальций .в количестве 0,8 кг/т. . П р и м е р 3. После расплавления шихты, окисления примесей, предварительного раскисления и легирования расплав раскисля ют алюминием в количестве 2,5 кг/т,силикоцирконий в количестве 1,5 кг/т,литой азотированный феррохром (, ) в ко личестве 12,5 кг/т, при выпуске ста.пи в ковш подают ферробор в количест ве 0,25 кг/т и силикокальций в количестве 0,85 кг/т. П р и м е р 4. После расплавления шихты, окисления примесей, предварительного раскисления и легирования расплав раскисляют алюминием в количестве 0,4 кг/т и РЗМ в количестве 1,4 кг/т, в печь вводят совместно феррованадий в количестве 4,0 кг/т и силикоцирконий в количестве 2,0 кг/т, после их расплавления литой азотированный феррохром ( ) в количестве 30 кг/т, при выпуске стали в ковш подают ферробор в количестве 0,3 кг/т и силикокальций в количестве 0,9 кг/т. П -р и м е р 5. После расплавления шихты, окисления примесей, предварительного раскисления и легирования расплав раскисляют алюминием в количестве 1,0 кг/т, РЗМ в количестве 0,9 кг/т, совместно вводят в печь феррованадий в количестве 1,4 кг/т и силикоцирконий в количестве 0,9 кг/т, после их расплавления литой; азотированный феррохром (,4% ) в количестве 9 кг/т, при выпуске стали в ковш подают ферробор в .количестве.0,1 кг/т и силикокалвций . в количеств.е 0,7 кг/т, П р .и р6. После расплавления шихты, окисления примесей,. предвари- . тельного раскисления и легирования расплав раскисляют алюминием в количес.тве 0,5 кг/т, РЗМ в .количестве . 1,5 кг/т, в печь вводят совместно феррованаддий в количестве 4,2 кг/т и силикоцнрконий в количестве 2,2 кг/т, после их расплавления литой азотированный феррохром (,4% ) в количестве 21 кг/т, при вы-.. пуске стали в ковш подают ферробор в количестве 0,4 кг/т и силикокальдий в количестве 1,0 кг/т. Отлитый металл исследуют на меха-. нические свойства и п-одроабразивную износостойкость. Образцы, отлитые по примерам 5 и 6 имеют .газовую пористость, в первом случае вследствие недостаточного раскисления стали, во втором из-за введения большого количества азота, превышающего предел растворимости. Угар ванадия оп-. . раделяют по разности расчетного и действительного содержания ва.нацдия. . Механические свойства и гидроабразивную износостойкость определяют после нормализации от (2 ч) , Механи-. ческие свойства определяют по ГОСТ 9454-75, 1497-73, Гидроабразивную износостойкость определяют .по потере веса на экспериментальной .установке отдела литья дисперсионно-упрочненных сплавов. В таблице.приведены данные по угару ванадия, механическим свойствам и гидроабразивной износостойкости стсши 40,

Как В1ЩНО из таблицы уровень свойств стали, выплавленной по дан- 25 ному способу (2-4) выше, чем у стали выплавленной по известному способу (1) в 1,6-1,8 раза по механическим свойствам ив 2,2-2,7 раза по гидроабразивной износостойкости. При этом 30 угар ванадия уменьшился в 2-3 раза.

Применение данного способа выплавки азотсодержащей конструкционной Стали позволяет повысить качество отливок и снизить брак литья на 20-25%, повысить уровень механических свойств на -40-50% и эксплуатационных характеристик на 10-15%, а также повысить КПД насосов на 3-5%.

Экономический эффект от внедрения данного способа выплавки азотсодержащей стали для отливок магистральных насосов нефтепровода составит 1662192 руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| Способ выплавки низколегированной азотсодержащей стали | 1987 |

|

SU1713941A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| Способ производства азотсодержащей штамповой стали | 1985 |

|

SU1261964A1 |

| Способ производства азотсодержащей стали | 1981 |

|

SU990828A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1986 |

|

SU1458410A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| Способ азотирования жидкой стали | 1983 |

|

SU1158597A1 |

| Способ производства азотсодержащей стали | 1975 |

|

SU535350A1 |

СПОСОБ ВЫПЛАВКИ АЗОТСОДЕРЖАЩЕЙ КОНСТРУКЦИОННОЙ СТАЛИ, включагощий рас-плавление шихты, окисление примесей, раскисление aлю 5иниeм в количестве 0,2-0,4 кг/т, редкоземельныгли металлами, цирконием и легиро. ванне азотом, отличающийс я тем, что, с целью повышения качества конструкционной стали и сниже I ВИЯ расхода легирующих элементов, .после раскисления стали алюминием и модифицирования редкоземельными металлами в печь вводят феррованадий в количестве 1,5-4,0 кг/т совместно с силикоцирконием в количестве 1,02,0 кг/т, после распла;Еления которых расплав легируют азотом в врзде литого азотированного ферросплава, а при .сливе в ковше подают .ферробор в ко- i :личестве 0,2-0,3 кг/т и силикокальIций в количестве 0,8-0,9 кг/т.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU377333A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-28—Подача