Изобретение относится к способам вакуум-термической обработки ферросплавов, в основном феррохрома и хрома металлического и может быть применено в металлургической промышленности, производстве сварочных материалов при изготовлении отливок, слитков, сварочной проволоки, электродов, порошковой проволоки, флюсов для атомной, судостроительной, энергомашиностроительной, химической, нефтегазовой и других отраслей промышленности в изделиях из высококачественных конструкционных, коррозионностойких и жаропрочных сталей и сплавов, где требуется обеспечение особо низкого содержания углерода (менее 0,005%), азота (менее 0,005%), кислорода (менее 0,01%), водорода (менее 3 см3/100 г), серы (менее 0,01%), цветных примесей (Cu, Pb, Zn, Sn, Sb, As, Bi и др.).

Известен способ получения феррохрома с малым содержанием углерода (0,01-0,03% С) в твердом состоянии в вакууме при 1300-1340°С путем обезуглероживания тонкоизмельченного углеродистого феррохрома, сбрикетированного с предварительно окисленным порошком углеродистого феррохрома. Связкой является 10%-ный раствор хромового ангидрида («Теория и технология производства ферросплавов», стр.365 М.И.Гасик и др., Москва, «Металлургия», 1988 г.; Хитрик С.И. и др. Сталь, 1966 г., №3, стр.237).

Недостатками этого способа является сравнительно низкое качество полученного феррохрома, в первую очередь, из-за исключительно высокого содержания в нем кислорода (около 1%), низкая производительность процесса порядка 80-100 часов), потребность в длительной операции измельчения, перемешивания, брикетирования и сушки, недостаточная стойкость брикетов при высокотемпературной обработке в вакууме.

Наиболее близким к предлагаемому способу вакуум-термической обработки по технической сущности является способ рафинирования силикотермического и конверторного феррохрома по патенту США №3523021 с приоритетом 23.05.1967 г., заключающийся в термической обработке слитков феррохрома с 0,1-0,15% С толщиной 15-20 мм в вакууме в твердом состоянии.

По этому способу феррохром подвергают термической обработке в вакууме при температуре 1250-1500°С (предпочтительно 1500°С) и остаточном давлении ниже 1 мм рт. столба в течение 8-12 часов. Способ позволяет получать рафинированный феррохром (70% Cr), содержащий менее 0,015% С, 0,02% N, (5-8)·10-4% Н и 0,04% неметаллических оксидных включений.

Недостатком известного способа являются низкая степень обезуглероживания и дегазации, а также уменьшения неметаллических включений в слитках феррохрома, причем имеет место значительная степень испарения основного элемента - хрома при большой длительности и низкой производительности процесса вакуум-термической обработки. Кроме того, он не обеспечивает существенного удаления из феррохрома серы и цветных примесей (Cu, Pb, Zn, Sn, Sb, As, Bi и др.).

Техническим результатом изобретения является повышение степени обезуглероживания, дегазации, очистки от серы, цветных примесей, неметаллических включений, уменьшение испарения хрома при сокращении длительности обработки.

Технический результат достигается тем, что согласно способу получения особо чистого хрома и феррохрома, включающему высокотемпературный нагрев до температуры 1500-1660°С и охлаждение в вакууме, согласно изобретению нагрев и охлаждение в вакууме производят циклически, при этом в каждом цикле нагрев ведут до температуры ниже температуры солидуса на 40-50°С, исключающей подплавление границ зерен, охлаждение осуществляют до температуры 1000°С. Причем перед первым циклом вакуум-термической циклической обработки (ВТЦО) слитки феррохрома и хрома подвергают изотермическому отжигу в вакууме при температуре 1000°С с длительностью 0,5-1 час, а на последнем цикле ВТЦО охлаждение осуществляют в вакууме до температуры 200°С, а затем на воздухе.

Для достижения технического результата феррохром с содержанием 0,1-0,25% С и хром металлический в слитках или кусках толщиной 15-40 мм подвергают циклической вакуум-термической обработке в течение 2-4 часов (2-5 циклов). Количество циклов зависит от исходного содержания углерода, газов и цветных примесей, а также толщины слитков (кусков).

В цикл вакуум-термической обработки входит нагрев до температуры, исключающей подплавление границ зерен, т.е. ниже температуры солидуса на 40-50°С и последующее охлаждение в вакууме до температуры 1000°С.

В отличие от известной вакуум-термической обработки, например, в соответствии с прототипом, применение циклической обработки в вакууме с нагревом до температуры ниже температуры солидуса на 40-50°С, исключающей подплавление границ зерен, и охлаждением до температуры 1000°С приводит к созданию дополнительных термических напряжений, обусловленных градиентом температур, способствующих резкому ускорению диффузии атомов углерода, азота, кислорода, водорода, серы, цветных примесей из феррохрома (хрома), что значительно интенсифицирует процесс обезуглероживания, деазотизации, дегазации, очистки от серы и цветных примесей за счет их перехода в газовую фазу. При этом уменьшается выгорание хрома за счет сокращения общей длительности нагрева в вакууме. В процессе охлаждения в цикле вакуум-термической обработки феррохром (хром) охлаждают до температуры 1000°С.

Градиент температуры даже при постоянных и одинаковых скоростях нагрева и охлаждения различен в периферийных и центральных объемах зерен обрабатываемых слитков феррохрома и хрома, что обуславливает появление дополнительных внутренних напряжений и обеспечивает наличие неоднородности напряженного состояния кристаллической решетки, которое также способствует ускорению процесса диффузии при вакуумной термоциклической обработки (ВТЦО).

Кроме того, при ВТЦО феррохрома и хрома, в частности промышленного 70%-ного феррохрома, не претерпевающих аллотропических изменений, дополнительными движущими силами, усиливающими диффузию, при непрерывно меняющейся температуре служат внутренние напряжения, связанные с анизотропией теплового расширения за счет разориентированности зерен, блоков.

В отличие от изотермического высокотемпературного отжига в вакууме слитков феррохрома, осуществляемого по известному способу, где диффузионные процессы протекают в основном в приповерхностных слоях слитков, диффузия при вакуумной термоциклической обработке слитков в предлагаемом способе идет преимущественно по всему объему металла слитков и поэтому проходит значительно интенсивнее.

Термоциклическая обработка сплавов без полиморфных превращений, в том числе феррохрома (с 70% Cr) и хрома металлического основана на возникновении и релаксации внутренних напряжений, обусловленных градиентом температур, разницей теплофизических характеристик, составляющих структуру фаз, а также на действии механизма растворение - выделение. Проводят ее в интервалах температур максимальной диффузионной подвижности атомов.

Основными факторами процесса термоциклирования слитков хрома и феррохрома являются максимальная и минимальная температура цикла.

Исходя из условий, обеспечивающих наиболее интенсивную диффузионную подвижность атомов, максимальная температура должна быть задана по возможности высокой, ее выбор ограничивается температурой солидуса и опасностью перегрева и подплавления. Максимальную температуру выбирали на 40-50°С ниже температуры солидуса. Например, эта температура составляет для промышленного 70%-ного феррохрома ~1530°С, а для хрома металлического ~1660°С.

С понижением температуры снижается скорость диффузии, поэтому нижняя граница в цикле ВТЦО должна быть значительно выше 20°С.

Цикл ВТЦО феррохрома состоит из температур нагрева и охлаждения. Температура охлаждения цикла ВТЦО до 1000°С является границей между низкотемпературной и высокотемпературной областями диаграммы состояния системы Fe-Cr-C, где в зоне, соответствующей низкоуглеродистому (С до 0,25%) 70%-ному феррохрому или хрому, хром с углеродом образует карбид типа Cr23С6, а также комплексные железохромистые карбиды. При температурах до 850-900°С в 70%-ном феррохроме существует σ-фаза, которая полностью растворяется при нагреве свыше 900-1000°С. При температуре свыше ~1000°С (1030°С) в феррохроме происходит изменение нитридной фазы - Cr2N, которая переходит в CrN. При этой «критической» температуре резко изменяется скорость деазотирования хрома (увеличивается в 3,34 раза). Таким образом, зона вблизи температуры 1000°С - это зона, где, в основном, происходят фазовые, структурные изменения, приводящие к увеличению внутренних напряжений, ускорению диффузии углерода, газов, в первую очередь азота, серы и других элементов.

При температурах охлаждения слитков феррохрома и хрома в вакууме ниже 1000°С интенсивность фазовых и других превращений меньше и, кроме того, возрастает длительность процесса обезуглероживания и дегазации. При температуре охлаждения цикла ВТЦО выше 1000°С уменьшаются значения внутренних напряжений, связанных с процессами растворения - выделения, и соответственно снижается интенсивность диффузионных процессов.

Температура нагрева слитков феррохрома (хрома) в цикле ВТЦО должна быть на 40-50°С ниже температуры солидуса для исходного хрома и феррохрома с содержанием 0,1-0,25% С из условия исключения подплавления поверхности слитков и соответственно их «слипания» между собой. Она подбирается исходя из марки исходного феррохрома и хрома по диаграмме состояния системы Fe-Cr-C. Она обычно находится в диапазоне 1450-1660°С. Причем, чем температура нагрева в цикле выше, тем интенсивнее протекают диффузионные процессы по обезуглероживанию, дегазации и очистке от цветных примесей и неметаллических включений. При этом надо учитывать, что при температуре ниже 1760K (~1487°С) происходит распад окисла CrO в результате реакции диспропорционирования: 3CrO=Cr+Cr2О3.

Количество циклов ВТЦО слитков феррохрома и хрома зависит от его марки, т.е. исходного содержания углерода, газов, цветных примесей, а также их толщины. Обычно оптимальное число циклов ВТЦО феррохрома составляет от 2 до 5. Так для феррохрома марки Фх025 оптимальное число циклов, потребное для очистки - 5, а для Фх010, Фх015 и хрома от 2 до 4.

По мере увеличения числа циклов при ВТЦО слитков феррохрома (хрома) остаточные внутренние напряжения возрастают и к 5-ому циклу достигают своего максимального значения, а затем остаются постоянными. Дальнейшее повышение числа циклов не приводит к усилению диффузионных процессов и, соответственно, к повышению степени удаления из феррохрома углерода, газов и примесей.

На последнем цикле ВТЦО охлаждение слитков осуществляют в вакууме до температуры 200°С, после чего для исключения окисления и загрязнения феррохрома и хрома «отключают» вакуум и дальнейшее охлаждение проводят на воздухе.

При попадании любых изделий, в том числе слитков феррохрома (хрома) на воздух после вакуумной высокотемпературной обработки, снова на их поверхностях адсорбируется CO2 и H2. Поэтому желательно особо чистый феррохром помещать в вакуумную упаковку.

Перед вакуум-термической циклической обработкой слитков или кусков феррохрома с содержанием 0,1-0,25% углерода толщиной 15-40 мм по предлагаемому способу осуществляют изотермический нагрев в вакууме при 1000°С в течение 0,5-1 часа для равномерного прогрева садки феррохрома и удаления адсорбированной влаги и растворения оксидных пленок с поверхности слитков. Температура изотермического отжига меньше 1000°С при выдержках менее 0,5 часа не приводит к полному удалению загрязнений, а также не позволяет полностью растворить интерметаллидную охрупчивающую σ-фазу, которая выделяется в высокохромистых сплавах Fe-Cr при температурах 550-900°С и растворяется при температуре свыше 950-1000°С. Температура выше 1000°С и выдержкой более 1 часа нецелесообразна из-за увеличения выгорания хрома и повышения длительности обработки и энергозатрат.

Кроме того, изотермический нагрев в вакууме слитков феррохрома (хрома) при температуре 1000°С в течение 0,5-1 часа преследует цель не только удалить влагу, адсорбированную на их поверхности и растворить на ней окисные пленки, но и удалить газы и пары, находящиеся на поверхностях в эвакуируемом пространстве вакуумной печи.

Слитки феррохрома с 0,10-0,25% С, а также металлического хрома подвергаются в твердом состоянии вакуум-термической циклической обработке при температуре 1450-1530°С и вакууме 10-3-10-5 мм.рт.ст. в течение 2-4 часов. В условиях вакуума, высокой температуры и циклической обработки значительно усиливаются диффузионные процессы и создаются условия для более интенсивного развития процесса обезуглероживания слитков по предлагаемому способу по сравнению с известным в соответствии с реакциями:

[С]Fe-Cr+[O]Fe-Cr→СОr

[С]Fe-Cr+(Cr2O3)→СОr

[С]Fe-Cr+1/2ЅO2(2)→СОr

В реакциях обезуглероживания принимают участие кислород, растворенный в феррохроме [O]FeCr, содержащийся в оксидной пленке Cr2О3 и натекающий в вакуумную печь (O2(r)).

При вакуумном термоциклировании появляются дополнительные внутренние напряжения и возникает неоднородность напряженного состояния кристаллической решетки. Это приводит к тому, что в искаженной кристаллической решетке возможна восходящая диффузия. Диффузионный поток в искаженной решетке представляет собой равнодействующую двух потоков. Один из них обусловлен градиентом концентрации и характеризуется коэффициентом диффузии, другой - градиентом напряжений.

При этом происходит ряд последовательных процессов, определяющих скорость удаления газов из феррохрома и хрома (азота, кислорода, водорода): это диффузия газа в металле к поверхности слитков, поверхностный процесс, включающий в себя переход газа из растворенного состояния в адсорбированное, молизацию и отрыв молекул от поверхности слитков и дальнейшее перемещение молекул газа в пространстве печи и их удаление, определяемое скоростью откачки насосов. Растворимость азота в чистых металлах и сплавах подчиняется закону Сивертса.

Степень обезуглероживания и деазотизации феррохрома при прочих равных условиях определяется толщиной слитка. В тонких слитках (20-40 мм) остаточные концентрации углерода и азота достигаются за меньший промежуток времени.

При вакуумной термоциклической обработке также происходит уменьшение количества неметаллических включений в связи с тем, что в процессе обезуглероживания наряду с взаимодействием углерода с кислородом, растворенным в феррохроме, происходит также взаимодействие карбидов хрома и железа с оксидными включениями. Причем это взаимодействие при термоциклировании по заявленному способу более интенсивное, чем при изотермическом отжиге по прототипу из-за усиления диффузионных процессов.

При применении заявляемого способа рафинирования феррохрома эти процессы происходят значительно активнее и интенсивнее, чем при использовании известного способа, в первую очередь из-за того, что диффузия при ВТЦО идет в основном по всему объему металла феррохрома, а не из поверхностных слоев.

Существует несколько последовательных процессов, определяющих скорость удаления цветных примесей из металла слитков феррохрома - это диффузия цветных примесей в металле к поверхности отливки или куска феррохрома, поверхностный процесс, включающий в себя: переход цветной примеси из растворенного состояния в адсорбированное, переход атомов и молекул цветной примеси в пар (сублимация) и отрыв этих молекул в виде пара от поверхности, дальнейшее перемещение цветных примесей в виде пара в пространстве печи, определяемое скоростью откачки насосов.

Температура и длительность вакуумного отжига должны быть достаточными для снижения содержания цветных металлов в слитках феррохрома до безопасного уровня, но она не может быть достаточно высокой из-за опасности подплавления и испарения легирующих элементов из поверхностного слоя. Из термодинамического анализа систем сплав - пар следует, что в поверхностном слое изделий может уменьшаться содержание элементов с высокими значениями давления насыщенного пара (например, марганца, олова, меди, свинца и др.).

В процессе вакуумного отжига при температурах, превышающих некоторую критическую, начинается интенсивное испарение легирующих элементов из поверхностного слоя полуфабрикатов.

Вакуумный отжиг - операция длительная из-за малых скоростей нагрева и охлаждения (теплопередача в вакууме осуществляется в основном лучеиспусканием).

При ВТЦО сплавов, не претерпевающих аллотропических изменений, таких как феррохром (70% Cr) и хром металлический, дополнительными движущимися силами при непрерывно меняющейся температуре в этом случае служат, во-первых, внутренние напряжения за счет разориентированности зерен, блоков, а также различия теплофизических характеристик фаз, а, во-вторых, напряжения, обусловленные температурными градиентами. Так, градиент температуры даже при постоянных и одинаковых скоростях нагрева и охлаждения различен в периферийных и центральных объемах обрабатываемого изделия, численное значение и знак термических напряжений также существенно зависят от скорости изменения температуры. Кроме того, источником внутренних напряжений являются также флуктуации химического состава (например, дендритная ликвация). Следует отметить и то обстоятельство, что на действующие факторы диффузии при ВТЦО влияют значения теплофизических характеристик обрабатываемого сплава: тепло- и температуропроводность, теплоемкость и т.д.

Появляющиеся при ВТЦО напряжения могут явиться причиной образования довольно значительных суммарных напряжений, которые могут достигать значений предела текучести мягких фаз в металле обрабатываемого материала. Это в сочетании с наличием самой неоднородности напряженного состояния кристаллической решетки при термоциклировании повышает диффузионную проницаемость и ускоряет диффузию.

Таким образом, при вакуумной термоциклической обработке (ВТЦО) слитков феррохрома (хрома), проводимой в соответствии с предлагаемым способом значительно усиливается и ускоряется процесс диффузии атомов углерода, азота, кислорода, водорода, серы, цветных примесей, повышается степень очистки феррохрома и снижается длительность обработки по сравнению с известным методом вакуумного изотермического отжига.

На производственной базе ФГУП ЦНИИ КМ «Прометей» в лабораторной вакуумной электропечи сопротивления типа СШВЛ-06, 2/25 выполняли вакуум-термическую обработку образцов хрома и феррохрома по предлагаемому и известному способам. Обработке подвергали слитки (куски) толщиной 20, 30, 40 мм феррохрома марок ФХ010, ФХ015, ФХ025 ГОСТ 4757-89, а также хрома металлического марок Х99Н1 и Х99Н5 ГОСТ 5905-79 с содержанием С 0,01; 0,025; 0,08; 0,14; 0,24%. В соответствии с предлагаемым способом вакуумную термическую обработку осуществляли циклически при температуре нагрева 1500-1660°С. Температуру нагрева выбирали ниже температуры солидуса на 40-50°С из условия исключения подплавления границ зерен феррохрома и хрома и возможного «слипания» слитков. Регулирование температуры производили вручную с точностью ±10°С.

По достижении заданной температуры печь отключали и при вакууме ~10-5 мм рт.ст осуществляли охлаждение до температуры 1000°С, после чего снова включали печь и проводили нагрев до заданной температуры и т.д.

Количество циклов нагрева и охлаждения от 2 до 5. Одновременно с этим проводили вакуумную термическую обработку вышеуказанных слитков феррохрома и хрома в соответствии с прототипом.

Количественную оценку уровня загрязненности хрома и феррохрома неметаллическими включениями проводили путем подсчета включений на шлифах по методу, разработанному УИЧМ - ЦНИИЧермет.

Содержание водорода и кислорода в феррохроме и хроме определяли методом вакуум-плавления, основанном на расплавлении пробы в вакууме и извлечении содержащегося в пробе кислорода в газовую фазу в виде окиси углерода. Одновременно при этом определяли водород.

Содержание хрома, кремния, алюминия, цветных металлов определяли спектральным методом.

Углерод определяли кулонометрическим методом, а серу - объемным йодид-йодатным методом.

Хром определяли по ГОСТ 21600.17-83.

Азот в феррохроме по ГОСТ 21600.17-83.

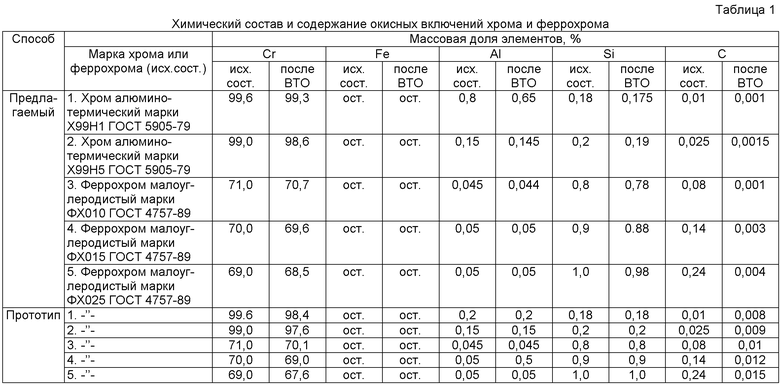

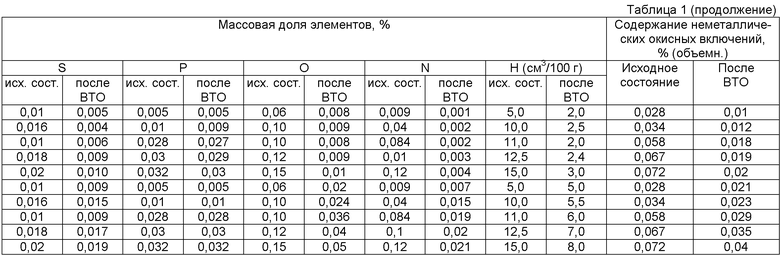

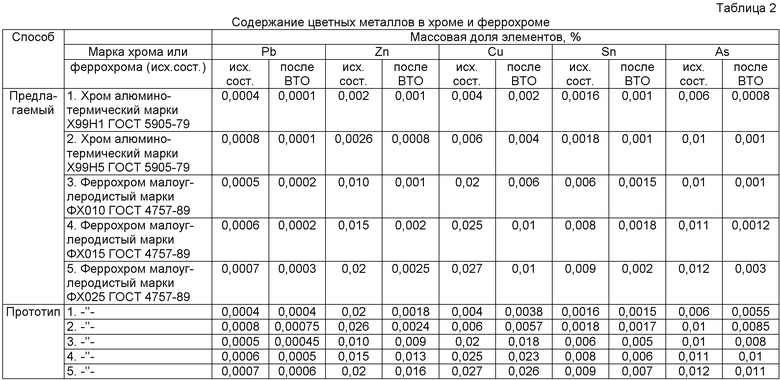

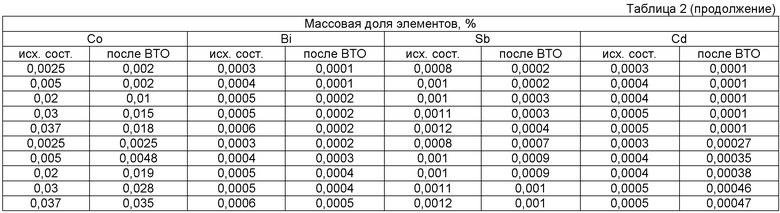

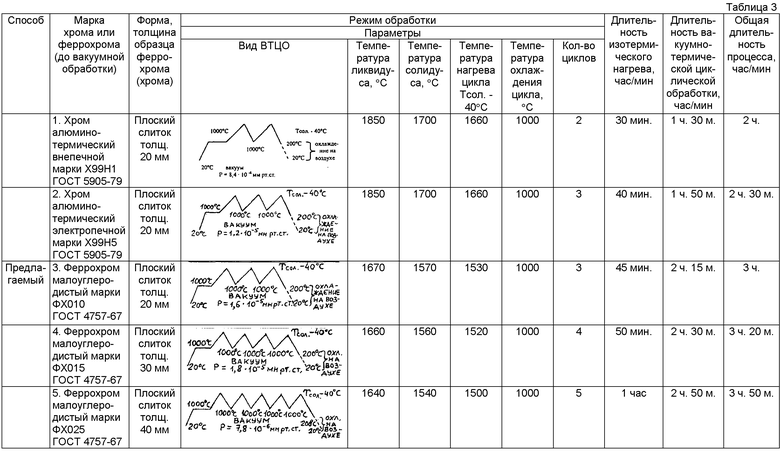

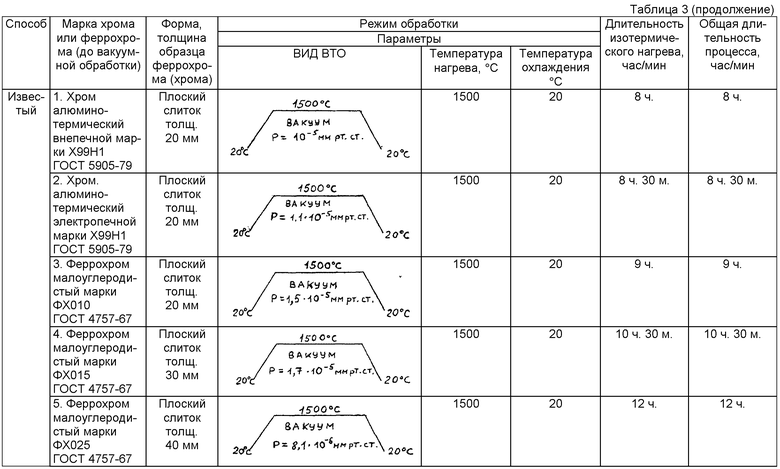

Результаты экспериментов приведены в таблицах 1-3.

Данные таблицы 1 показывают более низкое содержание углерода, серы, азота, водорода, кислорода, неметаллических включений, а также уменьшение выгорания (испарения) ведущего элемента хрома по предлагаемому способу в сравнении с прототипом.

Таблица 2 иллюстрирует степень очистки слитков феррохрома и хрома от цветных примесей. Результаты испытаний, приведенные в таблице 2, свидетельствуют о том, что при обработке по предлагаемому способу степень очистки слитков от цветных металлов значительно выше, чем по известному.

Таблица 3 характеризует технические характеристики подвергаемых вакуумной обработке слитков хрома и феррохрома, параметры режимов вакуумной обработки, а также ее длительность.

Результаты, приведенные в таблице 3, показывают большое сокращение длительности обработки (более чем в 2 раза) при одновременной интенсификации процесса удаления углерода, серы, газов, цветных примесей, неметаллических включений из слитков феррохрома и хрома по предлагаемому способу в сравнении с прототипом.

Использование предлагаемого способа позволяет получать особо чистый феррохром и хром металлический с особо низким содержанием углерода, азота, кислорода, водорода, цветных примесей и серы и тем самым получать хромистые и хромоникелевые стали и сплавы с повышенными технологическими и коррозионно-механическими свойствами, что позволяет повысить надежность и увеличить срок эксплуатации деталей и оборудования, изготовленного из этих сталей и сплавов.

Кроме того, использование сварочных материалов (проволоки, электродов, флюсов), изготовленных с применением особо чистого феррохрома, по предлагаемому способу, обеспечивает получение сварных соединений, имеющих более высокие технико-эксплуатационные характеристики и ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА С СОДЕРЖАНИЕМ УГЛЕРОДА НЕ БОЛЕЕ 0,03% | 1972 |

|

SU346349A1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| Способ вакуумтермической обработки изделий из нержавеющих сталей | 1982 |

|

SU1118697A1 |

| Способ производства коррозионно-стойкой стали | 2023 |

|

RU2810410C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ, В ТОМ ЧИСЛЕ В БИОАКТИВНЫХ СРЕДАХ, СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ОБРАБОТКИ | 2015 |

|

RU2584315C1 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННОГО БЕЗУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1972 |

|

SU355236A1 |

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| Способ получения комплексных диффузионных покрытий на стальных изделиях | 1987 |

|

SU1481263A1 |

Изобретение относится к способам вакуум-термической обработки ферросплавов, в частности феррохрома и хрома металлического и может быть использовано при изготовлении отливок, слитков, сварочной проволоки, электродов, порошковой проволоки, флюсов для металлургической, атомной, судостроительной, энергомашиностроительной, химической, нефтегазовой и других отраслей промышленности в изделиях из высококачественных конструкционных, коррозионностойких и жаропрочных сталей и сплавов. Перед высокотемпературным нагревом проводят изотермический отжиг при температуре 1000°С с выдержкой в течение 0,5-1,0 час, а высокотемпературный нагрев и охлаждение производят циклически, при этом в каждом цикле нагрев ведут до температуры, ниже температуры солидуса на 40-50°С, охлаждение осуществляют, кроме последнего цикла, до температуры 1000°С, а на последнем цикле охлаждение ведут до температуры 200°С, затем на воздухе - до комнатной температуры. Изобретение позволяет повысить степень обезуглероживания, дегазации, очистки от серы, цветных примесей, неметаллических включений, уменьшить испарение хрома при сокращении длительности обработки. 3 табл.

Способ производства особо чистого феррохрома или хрома, включающий высокотемпературный нагрев и охлаждение в вакууме, отличающийся тем, что перед высокотемпературным нагревом проводят изотермический отжиг при температуре 1000°С с выдержкой в течение 0,5-1,0 ч, а высокотемпературный нагрев и охлаждение производят циклически, при этом в каждом цикле нагрев ведут до температуры, ниже температуры солидуса на 40-50°С, охлаждение осуществляют, кроме последнего цикла, до температуры 1000°С, а на последнем цикле охлаждение ведут до температуры 200°С, затем на воздухе - до комнатной температуры.

| US 3523021 A, 04.08.1970 | |||

| СПОСОБ НАГРЕВА СТАЛЬНЫХ СЛИТКОВ В МЕТОДИЧЕСКИХ ПЕЧАХ | 2001 |

|

RU2186127C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО - ХРОМ - КОБАЛЬТ | 1988 |

|

RU2030460C1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2012-01-10—Публикация

2010-03-23—Подача