Изобретение относится к технологии переработки ненасыщенных полиэфирных смол и может быть использовано в судостроении, строительстве и хиглическом машиностроении при изготолении изделий и конструкций из стеклопластика, полимербетона, а также при выполнении противокоррозионных защитных покрытий На основе ненасыщенных полиэфирных смол в виде лакокрасочных покрытий, замазок, мастик, полймеррастворов и полимербетонов.

Известен способ отверждения ненасыщенных полиэфирных смол в присутствии гидроперекиси изопропилбензола (гипериз) и нафтената кобальта, который выпускается промышленностью в виде стирольного раствора под названием Ускоритель НК {

Перекиси и гидроперекиси являются огнеопасными, взрывоопасными и дефицитными инициаторами, хранение и транспортировка их затруднена, поставляют перекисные соединения единичные заводы, а вывоз их возможен тольк в специальной таре автотранспортом под надзором специалиста. Все это сдерживает широкое применение полиэфиров в антикоррозионной технике. Существенными недостатками этого

способа являются также малая водостойкость отвержденных полиэфиров и низкая скорость гелеобразЬвания.

Известен способ получения отвержденных полиэфиров путем сополимеризации ненасыщенных полиэфиров со сшивающими агентами в присутствии инициатора и ускорителя отверждения, причем в качестве инициатора исполь0зуют полимеры, содержащие долгоживущие макрорадикалы, например измельченные или хигдачески или термически деструктированные отвержденные полиэфирные смолы, или измельченный полн5метилметакрилат или поливинилхлорид 2.

Используегдые по этому способу инициаторы обладают меньшими взрывоопасностью и токсичностью, большей

0 стабильностью, отвержденные полиэфиры имеют повьаиенную жизнеспособность и меньшее врегля гелеобразования. Однако им также свойственна недостаточно высокая водостойкость.

5

Целью изобретения является повышение водостойкости отвержденных продуктов.

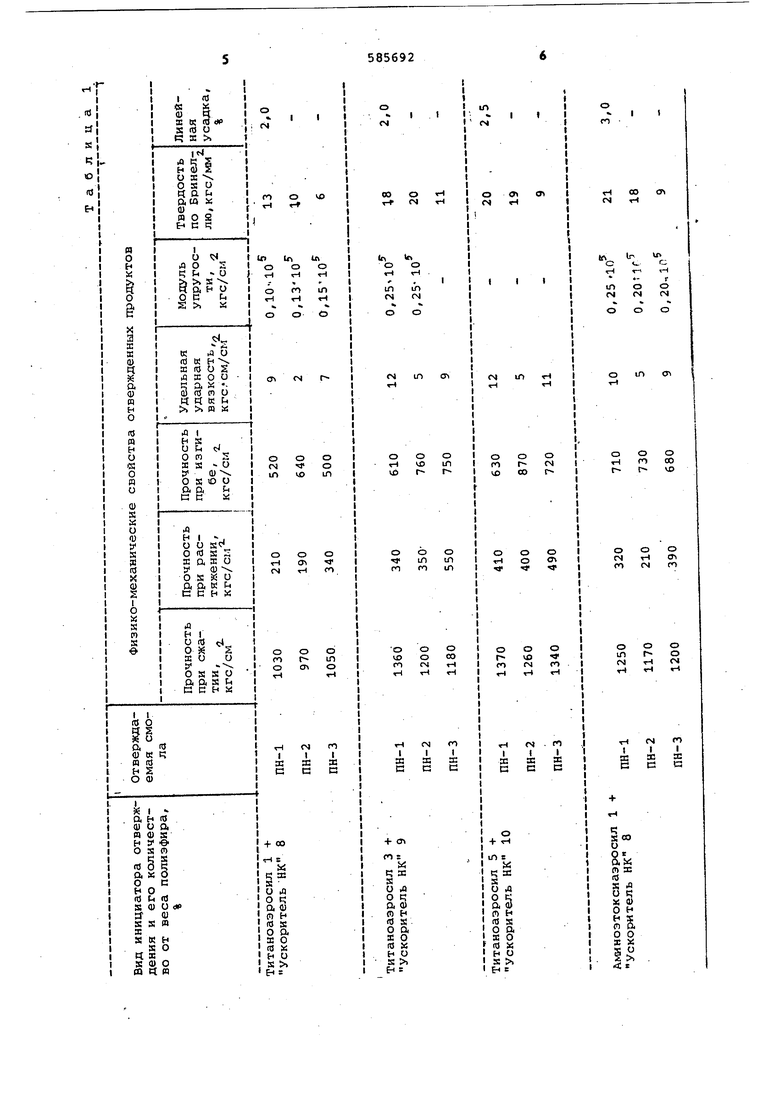

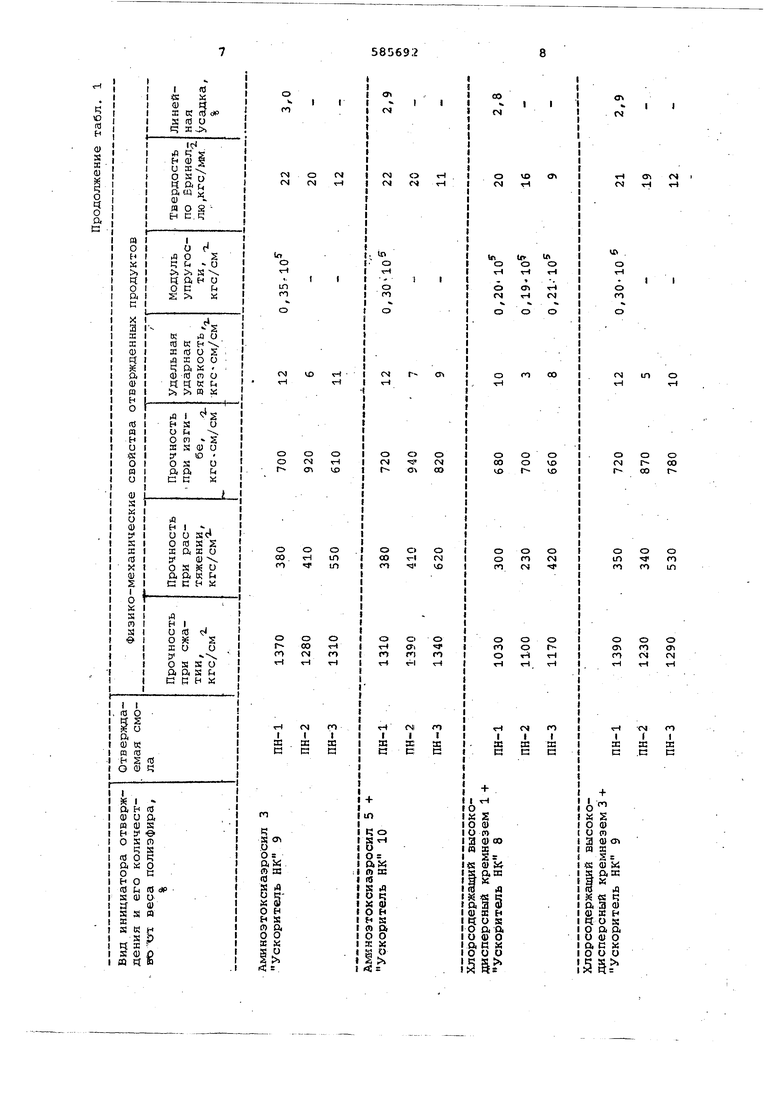

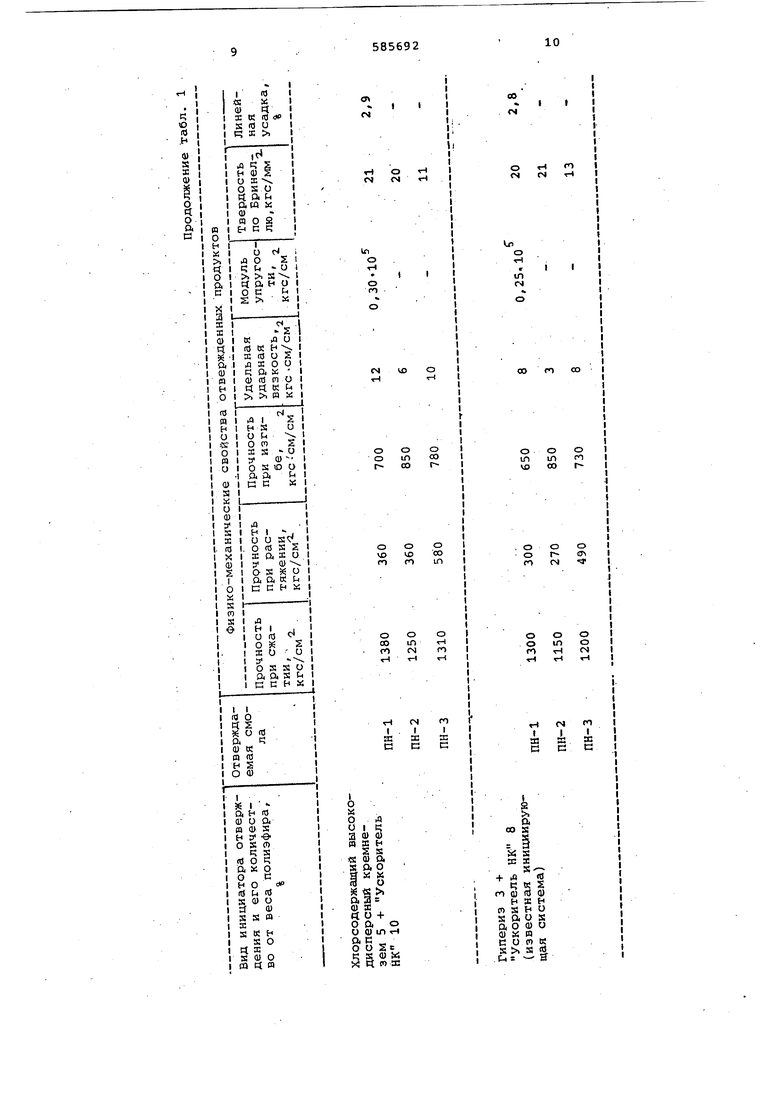

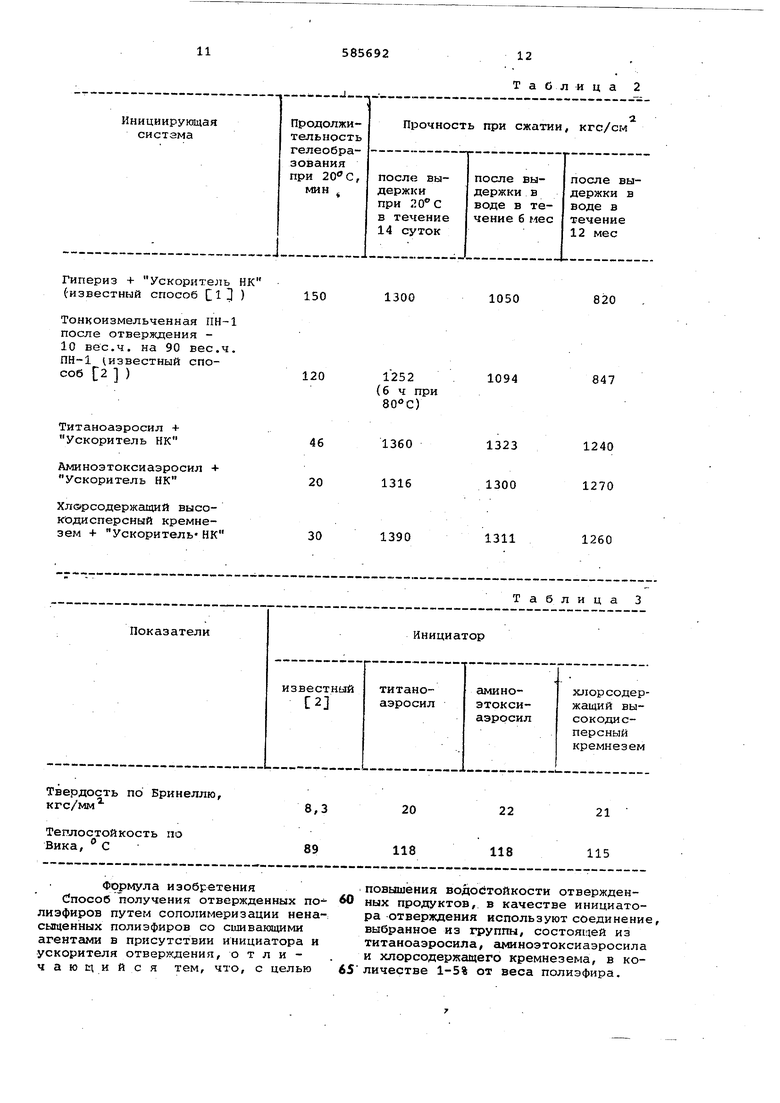

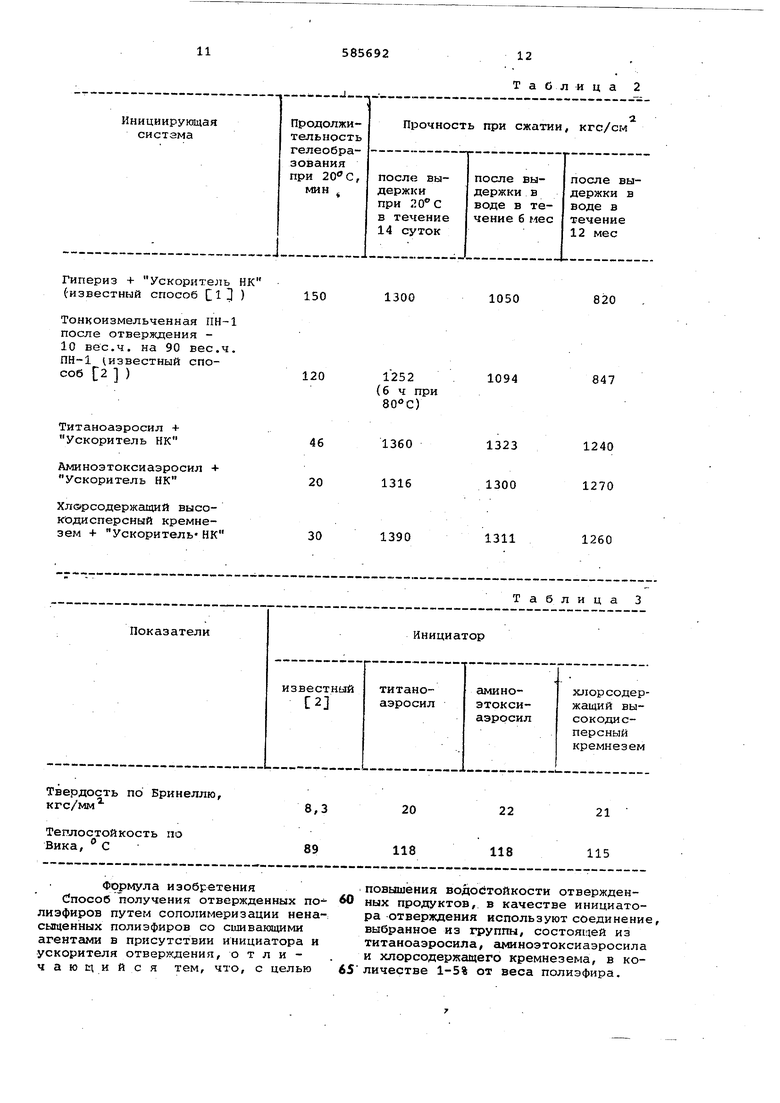

Поставленная цель достигается благодаря тому, что в качестве ини0циатора отверждения по предлагаемому способу получения отвер}5шенных поли . эфирен используют соединение, выбранное из группы, состоящей из тит аэросила, аминоэтоксиаэросила и хл содержащего кремнезема, в количест ве 1-5% от веса полиэфира, Указанные инициаторы используют ся совместно с нафтенатом кобальта (Ускоритель НК). Титаноаэросил представляет собо светло-разовый сыпучий порсшок с насыпным весом 120 г/л, удельной поверхностью 200-300 м /г, рн 3,0. Содержание в нем Ti-- B пересчете на TiO) 25-30%. Получают титаноэросил ,- путем обработки аэррсила марки А-30О (ГОСТ 14922-69) последовательно парами че тыреххлористого титана при 200 С, три которой происходит замещение по верхности гидроксилов двуокиси крем ния: Е S i -ОН + TiCl4 S i -О - TIC 1,+ НС1 а затем распыленной перекисью водорода при 20-50С, причем происходит замещение атомов хлора на перекис„ные группы: . Si-0-TiC %+HOOH- S i-0-Ti (ООН)„ (ОН),+НС) .. Предпологаемая формула хитаноаэроси SiO, (ПОН) (ОН)., . / Лминоэтоксиаэросил представляет .собой высокодисперсную двуокись кре ния, на поверхности которой находят ся гидроперекисные и аг/шноэтоксигруппы. Это белый сыпучий порсшок с насыпным весом,100-150 г/л и содержанием аминогрупп 0,7 моль/г Si 0 , Аминоэтоксиаэросил получают путем обработки аэросила марки Л-300 парагда: моноэтаноламина при и давлении до 3 атм. Ири этом струк. турные гидроксиль ные группыокиси кремния вступают в реакцию Si - ОН + НО - - NH. -, S i - О - - NH2.-b H,jO. Хлорсодержаищй кремнезем предста ляет собой дисперсный легкосыпучий порошок с насыпным весом 100-150 г/л удельной поверхностью 170-300 , рН 3,0-4,2. Получают хлорсодержащий кремнезем из аэросила марки А-30О, которы последовательно обрабатывают при 20-300°С парами тетрахлорида кремния, причем на поверхности аэросила проходит реакция замещения структур ных гидроксильных групп двуокиси кремния и адсорбированной воды: Ti -OH+S i С i - О -SiCI -OH+S iC i Si Oa fip + 5 i С S i 0 2 + HO, a затем распыленным водным растворо перекиси водорода (30-40%-ной), в результате чего образовавшиеся на первой стадии поверхностные соединения вступают в реакцию с перекисью водорода. Предлагаемый способ позволяет отверждать полиэфирмалеинатные смолы марок ПН-1, ПН-2, ПН-3, ПН-6, ПН-10, ПН-12, ПН-62 И другие, которые представляют собой продукты поликонден- , сации этиленгликоля, 1,2-пропиленгликоля, диэтиленгликоля с малеиновым и фталевым ангидридами, адипиновой и себациновой кислотаг и,- тетрахлорфталевым и xлopэндикoвы 1 ангадридами. Пример 1. 100 вес.ч. смолы ПН-1 смешивают с 2 вес.ч. титаноаэросила и 8 вес.ч. Ускорителя НК и отверждают при . Время желатинизации 46 г-шн. Максимальную прочность смола приобретает за 10 суток. Пример 2. 100 вес.ч. смолы ПН-1 смешивают с 2 вес.ч. аминоэтокси 1эросила и 8 вес.ч. Ускорителя НК Отверждение смеси проводят при 20°С. время желатинизации 20 мин. Максимал:ьную прочность смола приобретает за 10 суток. Пример 3. 100 вес.ч. смолы ПН-1 смешивают с 2 вес.ч. хлорсодержащего высокодисперсного кремнезема и 8 вес.ч. Ускорителя НК. Отверждение смеси проводят при 20°С. Время желатинизации 30 мин. Максимальную прочность смола приобретает за 12 суток. В табл. 1 приведены физико-механические свойства j eнacыщeнныx полиэфирных смол,отвержденных при температуре 20с различными инициирующими системами,, после 14-дневной выдержки. В табл. 2 приведены сравнительные данные по водостойкости и времени гелеобразования смолы ПН-1, отвержденной известной flj инициирующей системой гипериз + Ускоритель НК, по известному 2 способу и системами по изобретению. В табл. 3 приведены сравнительные физико-механические свойства полиэфирной смолы ПН-1, отвержденной по изйестному способу Г 2} и в соответствии с изобретением. Одним из главных преимуществ предоженного способа является небольшая родолжительность гелеобразования. Способ позволяет улучшить условия ереработки полимеров и условия труа, повысить водостойкость отверженных смол. . Отверждакядие системы по изобретеию безопасны в работе, легкодоступы и нетоксичны. По описанному способу можно изотовлять различные изделия из армошастиков, полимербетона или выполять химстойкие защитные покрытия условиях строительной площадки.

(О

II

ч

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2270217C2 |

| СЛОИСТЫЙ СТЕКЛОПЛАСТИК | 1990 |

|

RU2015926C1 |

| Герметизирующая мастика | 2017 |

|

RU2653828C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УСКОРИТЕЛЯ ОТВЕРЖДЕНИЯ НЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2252231C2 |

| ПОЛИЭФИРНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2577284C1 |

| Стекловолокнистая композиция | 1977 |

|

SU678059A1 |

| Антифрикционная композиция | 1984 |

|

SU1237683A1 |

| Клей "спрут-5м | 1975 |

|

SU600161A1 |

| ПОЛИМЕРБЕТОННАЯ КОМПОЗИЦИЯ ДЛЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1997 |

|

RU2126775C1 |

| Способ получения отвержденных полиэфиров | 1976 |

|

SU649729A1 |

о т-1 «П

-r О гН N (S tH CNJ ГМ H

Ui

о

тН

1Л

гм

es D о

ОО го ОО

тНтЧ

о о

о о о 1Л со

iri 1Л го со г «3 ОО Г

о о

.00 о

VO со

о г- сг П 1Л

го fM -sr

оо

ооо

1ЛгЧ

оtnо

CNго

готНr J

Н

r-tr-t

го

м

м

f

I

i

а:

ж

я к

с

с

с

X S

а: ж s-- «о

+ л

ч 5S

го ш гаФ

и а:и

to S ьи

S D. ОS

д О0)о

и) кЮ

с осо(Я

S,Sи

§S

-t-t - НГ

Гипериз + Ускоритель НК (-известный способ )

Тонкоизмельченная после отверждения 10 вес.ч. на 90 вес.ч. ПН-1 (известный способ 2 )

Титаноаэросил +

Ускоритель

Аминоэтоксиаэросил +

Ускоритель

Хлэрсодержащий высокодисперсный кремнезем + Ускоритель-НК Формула изобретения Способ получения отвержденных полиэфиров путем сополимеризации ненасыщенных полиэфиров со сшиваклцими агентами в присутствии инициатора и ускорителя отверждения, отличающийся тем, что, с целью

Таблица 2

1300

820

1050

847

1240

1270

1311

1390

1260 повышения водойтойкости отвержденных продуктов, в качестве инициатора отверждения используют соединение, выбранное из группы, состоящей из титаноаэросила, аминоэтоксиаэросила и хлорсодержащего кремнезема, в количестве 1-5% от веса полиэфира.

1358569214

Источники информации,основе термореактивных смол.М,,

принятые во внимание при экспертизе .1968, с. 24.

кие мастики, замазки и бетоны на№ 243828, кл. С08 F 298/00, 1968.

Авторы

Даты

1982-11-23—Публикация

1975-02-03—Подача