Изобретение относится к ант ифрик- ционньж материалам на основе полимеров для узлов трения, работающих в условиях отсутствия или ограничения смаэки, и может быть использовано в различных отраслях машиностроения, А .также для быстрого ремонта узлов трения машин и механизмов в полевых условиях.

Целью изобретения является улучшение антифрикционных свойств композиции и уменьшение усадки антифрикционных материалов.

Антифрикционную полимерную композицию готовят на обычном оборудовании следующим образом. Все сыпучие сухие ингредиенты в нужной пропорции смешивают на шаровой мельнице в течение 0,5-1,0 ч. Приготовленную таким образом смесь можно хранить неограниченно долго в герметичной таре , За- тем подготавливают связующее, В нена сьнценную полиэфирную смолу вводят на мешалке полиорганосилоксановую- жидкость и, если требуется, масло- рас творимьй ингибитор коррозии. Время смешивания при 200-300 мин составляет 5-8 мин.

Смесь сухих ингредиентов смешивают со связующим непосредственно перед использованием композиции в течение 15-20 мин при 200-300 мин . После введения сыпучих ингредиентов вводят отверждающую систему, причем сначала вводят ускоритель- нафтенат кобальта, а затем через 5- 7 мин перемешивания вводят перекис- ный инициатор и композицию перемешивают еще в течение 4-5 мин. Приготовленную таким образом композицию дегазируют в вакууме и разливают в формы, предварительно смазанные антиадгезионной смазкой,например, представляющей собой 207-ный раствор церезина в смеси бензина галоша и скипидара или уайт-спирита, взятых в соотношении 2:1, Возможно применение других антиадгезионных смазок.

Изделия антифрикционного назначения, имеющие цилиндрическую форму, особенно крупногабаритных, можно отливать центробежным способом при скорости вращения 120-400 , Таким образом можно наносить антифрикционные покрытия.

Изделия можно получать методами прямого и литьевого прессования при минимальном давлении прессования, так как композиции обладают высокой

текучестью. Используя композицию, можно изготавливать армированные изделия путем пропитки полиамидных, хлопчатобумажных тканей или стеклотканей, что позволяет получать особо прочные конструкции.при сохранении антифрикционных свойств. Для ускорения процесса формирования изделий форму рекомендуется нагревать

до 40-80 С. Таким образом можно получить деталь, годную к применению через несколько десятков минут, что удобно при срочном ремонте техники в полевых условиях. Для подогрева

форм можно использовать сушильные шкафы или горячую воду.

Время отверждения полимерной антифрикционной композиции при необходимости можно изменять в широких

пределах от 0,5 до 6 ч путем изменения температуры и количества от- верждающей системы. При увеличении содержания ускорителя и перекис- ного инициатора в составе композиции

время желатинизации и отверждения сокращается. ,

В качестве полиэфирной смолы используют ненасыщенные полиэфирные смолы (ПН-1, Ш-12, ПН-69, ПН-13),

которые являются термореактивными продуктами, способными отверждаться под действием перекисното инициаторй и ускорителя при комнатной темерату- ре, повьш1енной температуре и, еслинеобходимо, при отрицательных температурах . Смолы ПН-1, ПН-12, ПН-69

и ПН-13 выпускаются промышленностью,

В качестве перекисного инициатора используют перекись метилэтилкетона, перекись изопропилбензола (гипериз) , перекись бензола, перекись циклогек- санона (пиклонокс-импорт), а в качестве ускорителя - нафтенат кобальта НК-3 или НК-2 и НК-1.

В качестве антифрикционного наполнителя используют графит, дисульфид молибдена, измельченное полиамидное волокно с длиной волокон от 4 до 20 мм. в композиции возможно использование ингибитора коррозии.

В .качестве ингибитора коррозии рекомендуются промьшшенно выпускаемые ингибиторы типа МОДА, АКОР-1. Ингибитор МСДА представляет собой смесь солей дициклогексиламина и синтетических жирных кислот (пастообразные или твердые вещества от светло-коричневого до коричневого

цвета с температурой плавления 15- 20°С (МСДА-11 и 25-30 С .(1 СДА-2) , растворимые в поде и оргянических растворителях , предназначен для защиты от коррозии изделий из чер- ных и цветных металлов (медь и ее сплавы, олово, цинк, алюминий и его сплавы, кадмий, серебро).

Ингибитор АКОР-1 -нитрованное масло АК-9, нейтрализованное гидро- окисью кальция и содержащее стеарин; маслянистая жидкость от темно-коричневого до черного цвета, прозрачная в тонком слое; растворим в минеральных маслах и органических растворите лях; предназначен для защиты от коррозии изделий из черных и цветных металлов (меди и её сплавов, алюминия) ; применяется в виде присадок к минеральным маслам и в чистом виде,

В качестве полиорганосилоксана используют жидкость гидрофобизируто- щута 135-41 (по более ранней классификации жидкость ГЮК-94), представляющую собой полиэтилгидросилокса- новую жидкость, низкомолекулярные полиметилсилоксановые каучуки СКТН с молекулярной массой 13000-70000, кремнийорганические жидкости, полиметилсилоксановые IIMC-20, IIMC-40, ПМС-200, полиэтилсилоксановые ПЭС-, ПЭС-4, полифенилметилсилоксановую ПФМС-4.

В качестве полиэтилена порошкообразного - ПЭНД, ПЭВД. Дисперсность

порошков находится в пределах 50- 300 мкм и Fie оказывает существенного влияния на служебные характеристики. Выбор дисперсности наполнителя определяется преимущественно требованиям к внешнему виду изделия. .

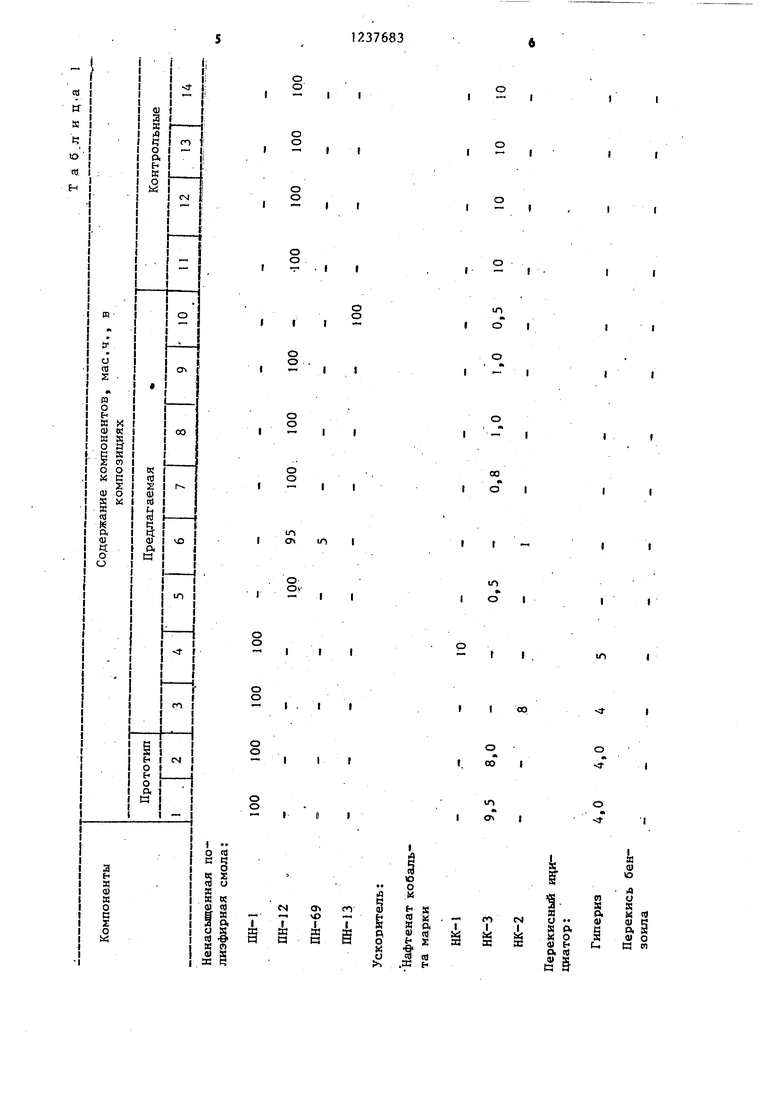

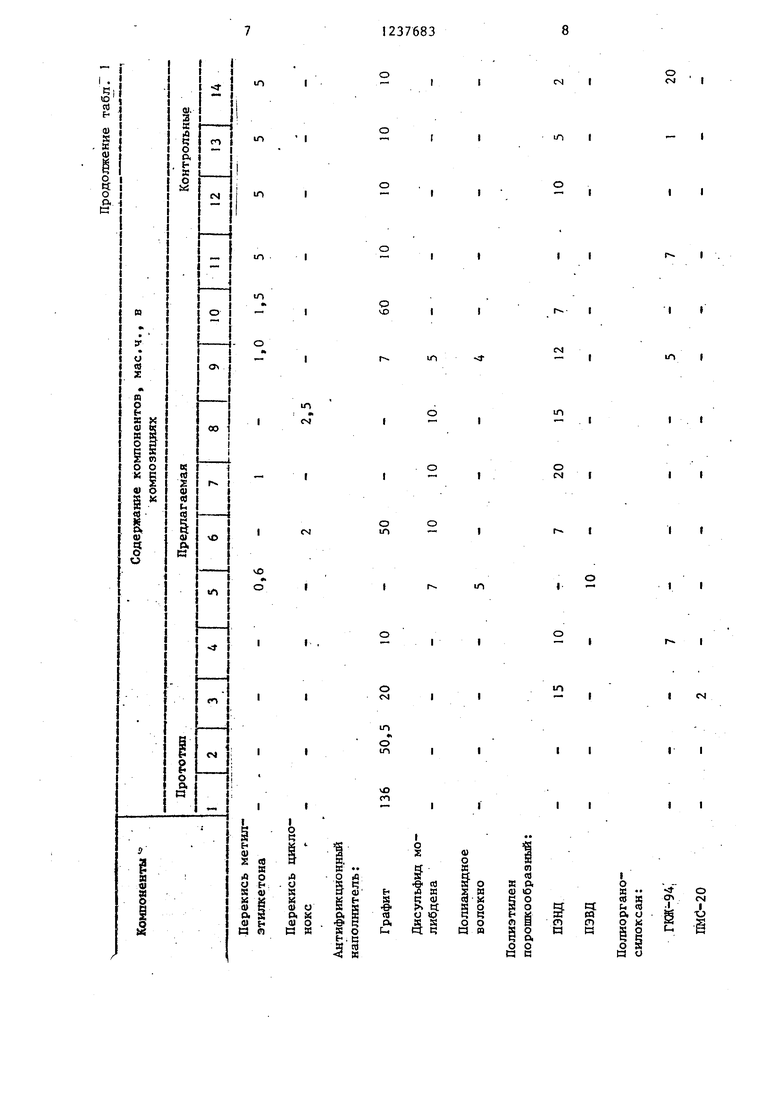

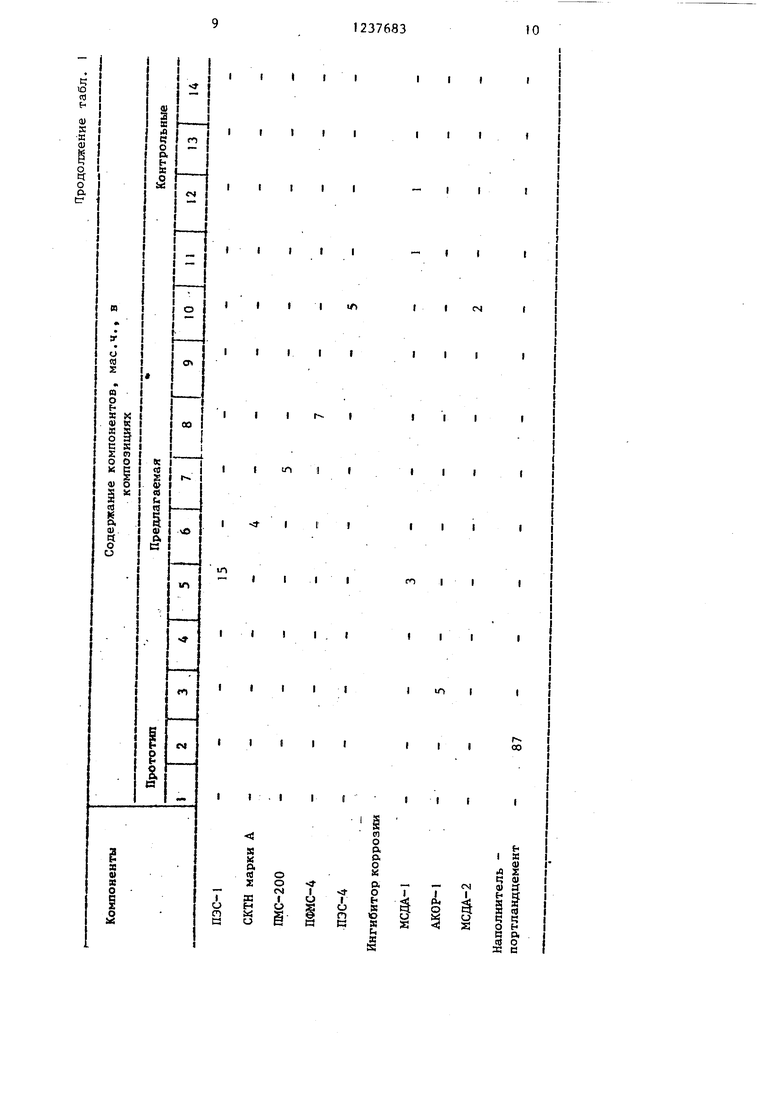

Составы антифрикционных полимерных композиций приведешл в табл..

Свойства антифрикционных полимерных композиций приведены в табл.2.

Физико-механические свойства определены по соответствующим ГОСТам: предел прочности при изгибе; твердость - по Бринеллю. Линейную усадку определяли на образцах в виде брусков, коэффициент трения - на мащине трения т ипа СМТ при скорости скольжения 0,5 м/с инагрузке 5 МПа. В качестве контртела использовали ролик из стали 45 диаметром 40 мм, шероховатостью Ra 1,0-0,8 мкм, твердость HRC 42-45 ед. Площадь полимерного образца составляла 2 см .

Коррозионные испытания проводили с помощью измерителя скорости коррозии Р 5035, измеряя сопротивление поляризации двухэлектродного коррозионного датчика, контактирующего с образцом полимерного материала, в электролите. В качестве электродов использовали Ст.2. Рабочие поверхности электродов щлифовали до Ra 0,50-0,40 мкм. Нерабочие поверхности изолировали от электролита парафином.

d

cr s R

ID nJ H

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиэфирная композиция | 1980 |

|

SU937487A1 |

| Полиэфирная композиция | 1979 |

|

SU979452A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2270217C2 |

| Полиэфирная композиция | 1980 |

|

SU937488A1 |

| ОТВЕРЖДАЮЩАЯ СИСТЕМА ДЛЯ ПОЛИЭФИРМАЛЕИНАТНЫХ СМОЛ | 2006 |

|

RU2311431C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УСКОРИТЕЛЯ ОТВЕРЖДЕНИЯ НЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2252231C2 |

| Композиция на основе полиэфирных смол для производства стеклопластиковых труб и емкостей | 2016 |

|

RU2634015C2 |

| Декоративная полимерная композиция | 1986 |

|

SU1426987A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2315789C1 |

| Клей Спрут-9М | 1977 |

|

SU668334A1 |

| Жатвенная машина | 1924 |

|

SU3418A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Полимерраствор | 1981 |

|

SU966074A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-06-15—Публикация

1984-11-30—Подача