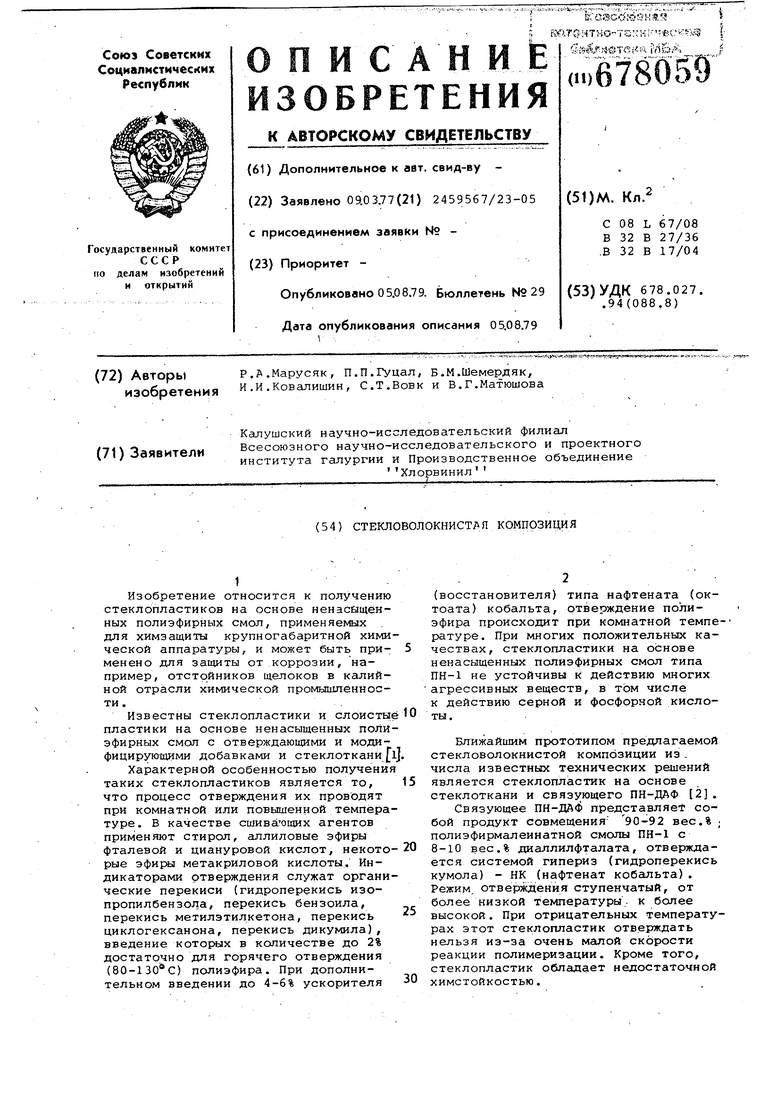

1. Изобретение относится к получению стеклопластиков на основе ненасыщенных полиэфирных смол, применяемых для химзащиты крупногабаритной хими ческой аппаратуры, и может быть применено для защиты от коррозии, например, отстойников щелоков в калийной отрасли химической промьшшённости. Известны стеклопластики и, слоисты пластики на основе ненасыщенных поли эфирных смол с отверждающими и модифицирующими добавками и стеклоткани f Характерной особенностью получения таких стеклопластиков является то, что процесс отверждения их проводят при комнатной или повышенной темпера туре. В качестве сшивающих агентов применяют стирол, аллиловые эфиры фталевой и циануровой кислот, некото рые эфирал метакриловой кислоты. Индикаторами отверждения служат органи ческие перекиси (гидроперекись изопропилбензода, перекись бензоила, перекись метилэтилкетона, перекись циклогексанона, перекись дикумила), введение которых в количестве до 2% достаточно для горячего отверждения (80-1 ) полиэфира. При дополнительном введении до 4-6% ускорителя (восстановителя) типа нафтената (октоата) кобальта, отверждение полиэфира происходит при комнатной температуре. При многих положительных качествах, стеклопластики на основе ненасыщенных полиэфирных смол типа ПН-1 не устойчивы к действию многих агрессивных веществ, в том числе к действию серной и фосфорной кислоты. Ближайшим прототипом предлагаемой стекловолокнистой композиции из. числа известных технических решений является стеклопластик на основе стеклоткани и связующего ПН-ДАФ 2. Связующее ПН-ДАФ пpeдcтaвляet собой продукт совмещения 90-92 вес.%; полиэфирмалеинатной смолы ПН-1 с 8-10 вес.% диаллилфталата, отверждается системой гипериз (гидроперекись кумола) - НК (нафтенат кобальта). Режим, отверждения ступенчатый, от более низкой температуры.- к более высокой. При отрицательных температурах этот стеклопластик отверждать нельзя из-за очень малой скорости реакции полимеризации. Кроме того, стеклопластик обладает недостаточной химстойкостью. 3 Цель изобретения - обеспечение отверждения при отрицательных темпе ратурах и повышение химстойкости стеклопластика. Поставленная цель достигается вве дением в состав стеклопластика на основе стеклоткани и связующего, содержащего полиэфирмалеинатную смолу, диаллйлфталат, гипериз и нафтенат кобальта дополнительно полиизоцианата и метилвинилаэросила, причем компоненты : берут в следующем соотношеНИИ, вес.%: Стеклоткань30-40 Полиэфирмалеинатная смола25 - 35 Диаллйлфталат3,5-10 Полиизоцианат20 - 25 Метилвинилаэросил 1 - 2 Нафтенат кобальта 3-4 Гипериз1 - 2 Метилвинилаэросил представляет собой продукт модификации аэросила -метилвинилдихлорсиланом и мoжet быть представлен формулой: tH} СН. - Si. Полиизоцианат представляет собой либо-мономерные алифатические или ароматические диизоцианаты общей формулы - , либо макродиизоцианаты - продукты взаимодействия диизоцианатов с диолами (гидро ксилсодержащими простыми или сложным олигоэфирами линейной илй разветвлен ной: структуры, имеющими на концах гидроксиль-ные группы) . Для уменьшени токсичности связующего в его состав предпочтительно вводить макродиизоци анатнг. Отверждение стеклопластиков осуществляют введением в связующее отверждающей системы гипериз - НК. Отверждение проводят при отрицательных температурах от -2 до -10°С) . Пример. Готовят связующее смешившая в мешалке 35 вес.% смолы ПН-1, 5 вес.% диаллилфталата, 22 вес макродиизоцианата на основе полифурр та М.В.. 950 и 2,4-толуилендиизоциана та (содержание свободных изоцианатны группы 6,5%), 2 вес.% метилвинилаэр сила, 4 вес.% нафтената кобальта. По ле тщательного перемешивания вышепер численных ингредиентов, вво;лят 2 вес гипериза и снова тщательно перемеши вают. Гипериз вводят непосредственн перед началом.работы по формованию стеклопластиковой защитный оболочки объекта. Приготойленное связующее наносят кистью на подготовленную поверхност 1металлическую или бетонную) после чего в нее наклеивают один слой стеклоткани и разравнивают валками. Наложенный слой стеклоткани пропитывают связующим при noMoutH кисти и накладывают второй слой стеклоткани. Наслоение ведут до тех пор, пока не будет достигнута заданная толщина защитного слоя стеклопластика. Расход стеклоткани 30 вес.%. Отверждение ведут при температуре -5°С. Полное отверждение наступает через 48 ч. П р,и м е р 2. Готовят связующее,смешивая в мешалке 30 вес.% смолы ПН-2, 3,5 вес.% диаллилфталата, 25 вес.% макродиизоцианата на основе насыщенной полиэфирной смолы ПН-1, м.в. 800 и 2,4-толуилендиизоцианата (содержание свободных изоцианатных групп 7,6%), 1,5 вес,% метилвинилаэросила и 3,5 вес.% нафтената кобальта. После тщательного перемешивания вышеперечисленных ингредиентов вводят 1,5 вес.% гипериза и снова тщательно перемешивают. Гипериз вводят непосредственно перед началом работы по формованию стеклопластиковой защитной оболочки объекта. Приготовленное связующее наносят кистью на подготовленную поверхность (металлическую или бетонную), после чего на нее наклеивают один слой стеклоткани и разравнивают валками. Наложенный слой стеклоткани пропитывают связующим кистью и накладывают второй слой стеклоткани. Наслоение ведут до тех пор, пока не будет достигнута заданная толщина защитного слоя стеклопластика. Расход стеклопластика 35 вес.%. Отверждение ведут при температуре -5 С. Полное отверждение наступает через 48 ч. Пример 3. Готовят связующее, смешивая в мешалке 25 вес.% смолы ПН-301, 10 вес.% диаллилфталата, 20 вес.% макродиизоцианата на основе насьпценной полиэфирной смолы ПДА-800 и 2,4-толуилендиизоцианата (содержание свободных изоцианатных групп 7,6%), 1 вес.% метилвинилаэросила и 3 вес.% нафтената кобальта. После тщательного перемешивания вышеперечисленных ингредиентов, вводят 1 вес.% гидериза и снова тщательно перемешивают. Гипериз вводят непосредственно перед началом работы по формованию стеклопластиковой защитной оЬолочки объекта. Приготовленное связующее наносят кистью на подготовленную поверхность (металлическую или бетонную), после,чего на неё наклеивают один слой стеклоткани и разравнивают валками. Наложенный слой стеклоткани кистью пропитывают связующим и накладывают второй слой стеклоткани. Наслоение ведут до тех пор, пока не будет достигнута заданная толщина защитного слоя стекло 56780596

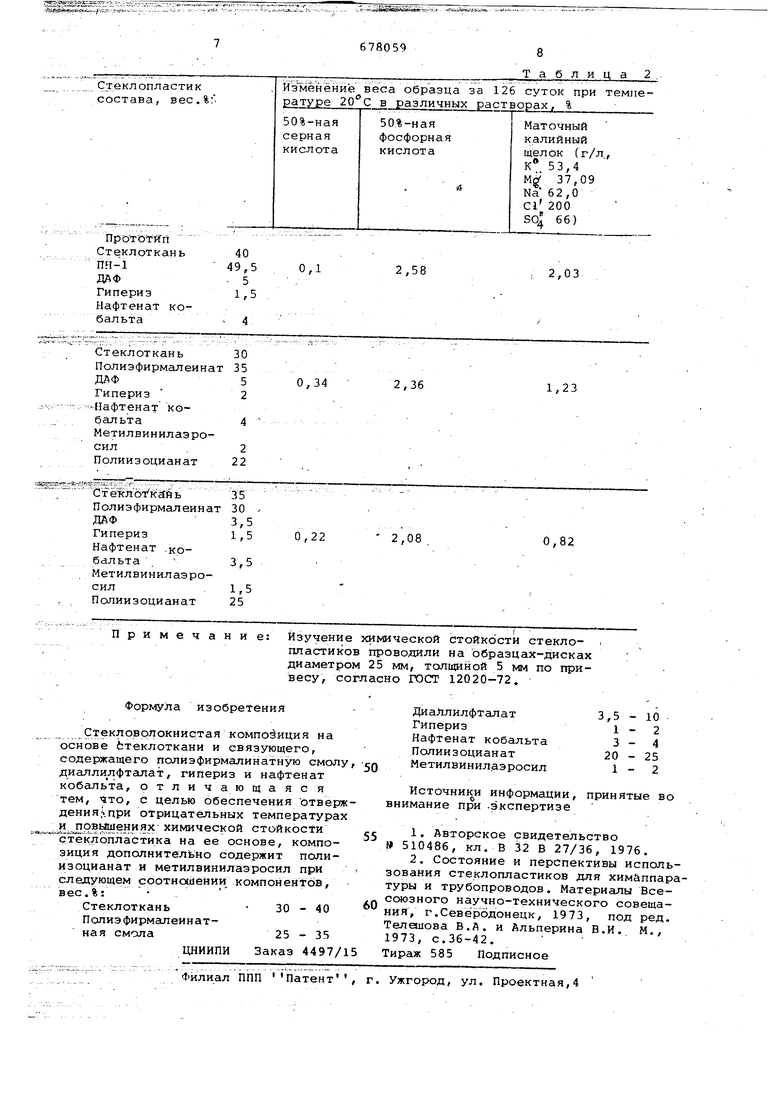

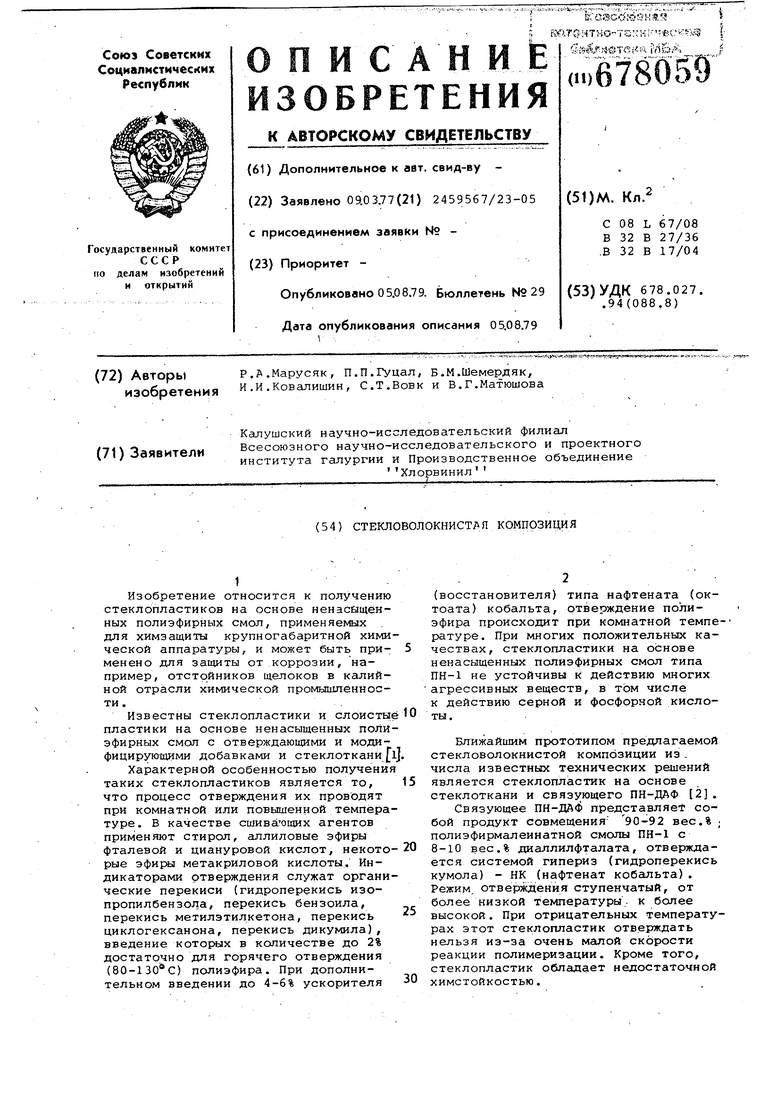

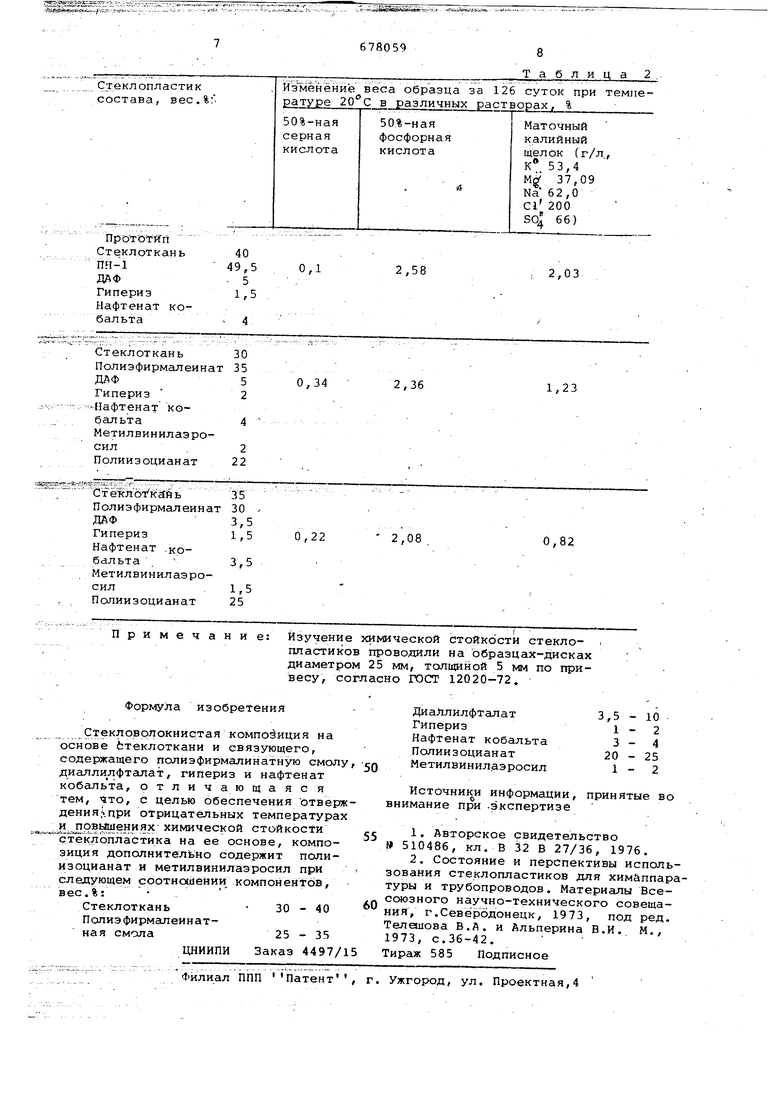

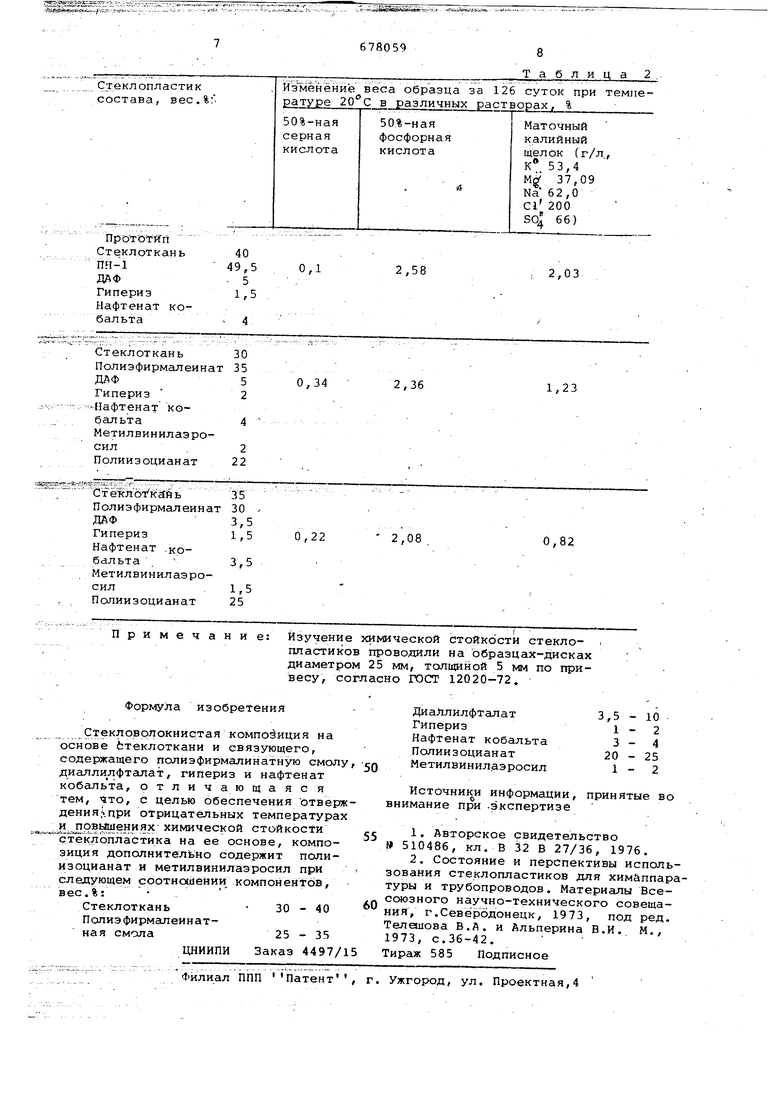

пластика. Расход стеклоткани 40 вес.% В табл.1 приведена сравнительная

Отверждение ведут при температурехарактеристика физико-механических

. Полное отверждение наступаетсвойств стеклопластиков, через 48 ч.В табл.2 приведены результаты исДанный состав испытывают в лабо-пытаний стеклопластиков на химичесраторных УСЛОВИЯХ.) стойкость в различных средах.

Прототип

Таблица

40 49,5

0,1

. 5 1,5

Стеклоткань30 Полиэфирмалеинат35 ДЛФ5 Гипериз 2 -Нафтенат кобальта4Метилвинилаэро678059

8 Т а б л и ц а 2

2,58

2,03

2,36

1,23