1

Изобретение отноеитея к области фильтрации, а именно к насыпным фильтрам для очистки различных сред, например газов, от механических примесей и может быть использовано в химической, пищевой и других отраслях промышленности.

Известен насыпной фильтр для очистки газов, содержащий корпус, в котором расположеп фильтрующий узел, включающий слой зернистого материала, и вертикальный ограничительный элемент. Последний расположен со CTopoiibi запыленного газа и выполнен в нонеречиом сечении по жалюзийному типу. Фильтруюндий Л1атериал в промежутках между планками ограничительного элемента находитея под углом естественного откоса. Регенерация этого фильтра осуществляется обрамой иродувкий. При этом ныль, уловленная наружными с юями зернистого материала, удаляется вместе е частью его 1.

Педоетатком извеетного фильтра является быстрая забизаемость наружного слоя фильтрующего материала, что нриводнт к соответствующему уменьщению нроизводительиости фильтра, и, кроме того, для восстановления его пропускной способности требуется прекращение работы фильтра.

Извеетеи также наиболее близкий к предложенному наеынной фильтр, содержащий

корпуе е патрубками, фильтрующий узел, включающий зернистый материал, ограничительный элемент н мехапнзм возвратно-поступательного перемещения 2.

В таком фильтре регенерация зернистого материала оеуществляетея ио окончании процесса очнстки обратной иродувкой газа или подачей промывиой жидкости при изменении объема фильтрующего узла, что достигается перемеи;еиием ограничительного элемента.

Недостатками данного фильтра являются; быстрая забиваемоеть первых слоев зернистого материала но нанравлеиию движения очищаемой среды, иеполное удаление образовавщихея епеков из зернистого материала при его регенерации, низкая производительность из-за малой рабочей поверхноети фильтра, которая равна площади поперечного сечеиия корпуса.

Цель пзобретення - повыщепие эффективности регенерации зериистого материала и увеличение нронзводительиости фильтра.

Это достигается тем, что ограничительный элемент вынолнен в виде винтовой спнрали, коакеиалыю расположенной внутри корпуса н заполненной зернистым материалом, один конец которой соединеи с корпусом, а другой - с механизмом возвратио-ноступательного перемещения.

1Де; есооо1)аз110, чтоии ограпиштсльаыи элемент был снабжен зубцами, расположенными со стороны зернистого материала.

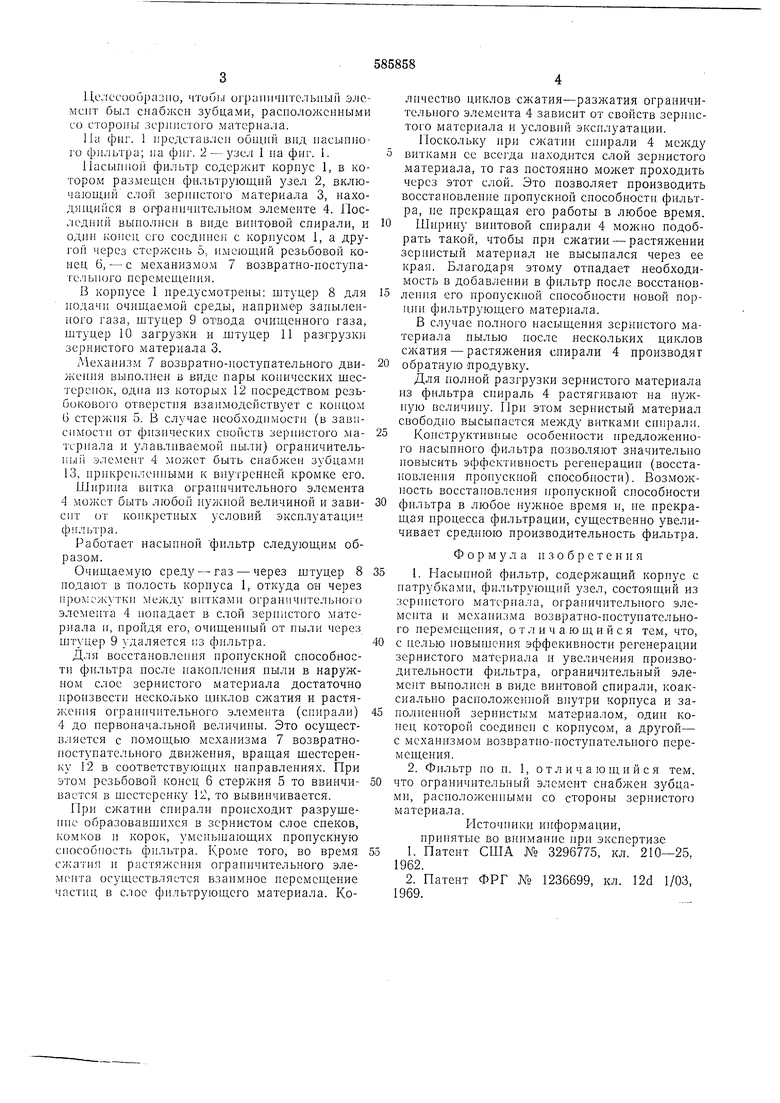

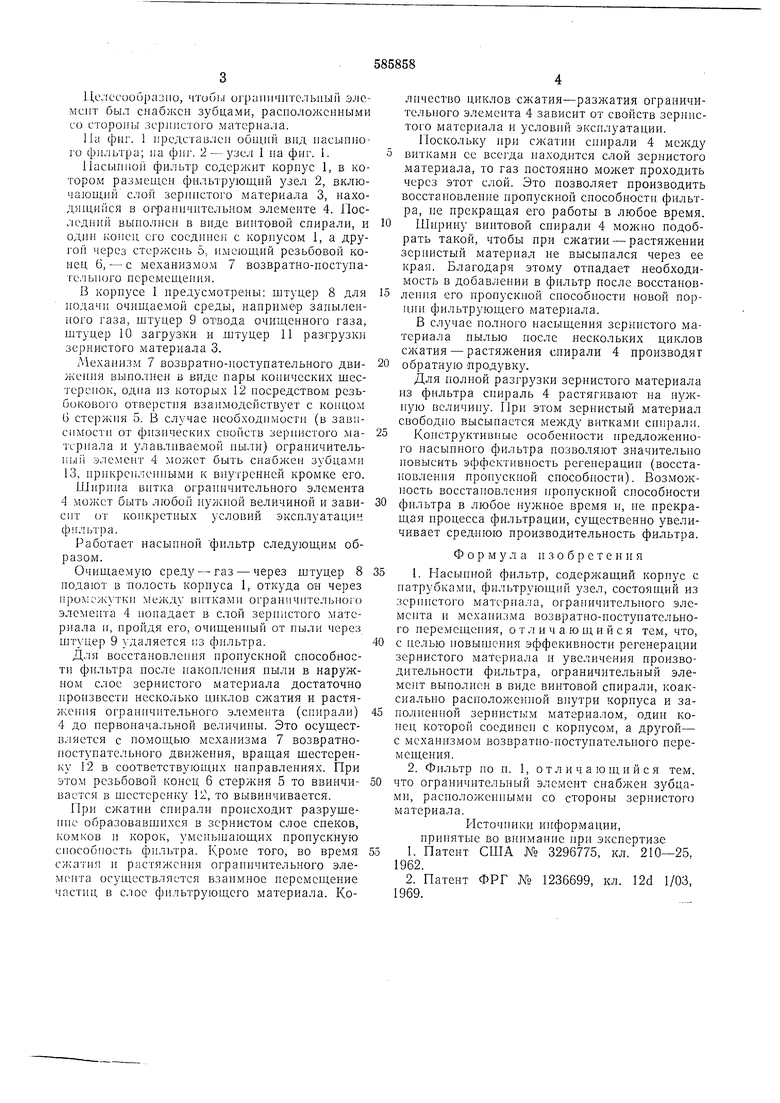

На фиг. 1 представлен обп;нй вид пасынного фильтра; па фиг. 2 - узел 1 иа фиг. 1.

Насыпной фнльтр содержит корпус 1, в котором размещен фильтрующий узел 2, включаюн пй слой зернистого материала 3, находящийся в ограничительном элементе 4. Последний выиолнсн в виде винтовой спнрали, и одни конец его соединен с кориусом 1, а другой через стержень 5, имеющий резьбовой конец 6, - с механизмо.м 7 возвратно-цостунательного перемещения.

В корпусе 1 предусмотрены: щтуцер 8 для нодачи очищаемой среды, например запыленного газа, штуцер 9 отвода очищенного газа, щтуцер 10 загрузки и щтуцер И разгрузки зернистого материала 3.

Механизм 7 возвратно-поступательного движения выполнен в виде пары конических шестеренок, одна из которых 12 посредством резьбокового отверстия взаимодействует с концом 6 стержпя 5. В случае необходнмостп (в завпспмостп от физических свойств зериистого материала и улавливаемой иыли) ограничительlibiii элемеггг 4 может быть снабжен зубцами 13, ирикрепленными к внутренней кромке его. Шнрнна витка ограничительного элемента 4 может быть любой нужной величиной и зависит от конкретных условий эксплуатации фильтра.

Работает насыпиой фильтр следующим образом.

Очищаемую среду - газ - через щтуцер 8 подают в ПОЛОСТЬ корпуса 1, откуда он через п)оможуткн между В1ггкамн ограничнтельно1Ч) элемента 4 нопадает в слой зернистого материала н, пройдя его, очищенный от ныли через штуцер 9 удаляетея пз фильтра.

Для восстаиовления пропускной снособности фильтра носле накопления пыли в нарул ном слое зернистого материала достаточно произвести несколько циклов сжатия и растяж;ения ограннчнтельного элемента (спирали) 4 до первоначальной величины. Это осуществляется с помощью механизма 7 возвратиопоступательпого движения, врап,ая щеетеренку 12 в соответствующих направлениях. При этом резьбовой конец 6 стержня 5 то ввинчивается в шестеренку 12, то вывинчиваетея.

При ежатии спирали происходит разрущенпс образовавщпхся в зернистом слое спеков, комков н корок, уменьшающих пропускную способность фильтра. Кроме того, во время сжатия и растяжения ограппчительного элемента осуществляется взанмное неремещепие частпц в слое фильтрующего материала. Количество циклов сжатия-разжатия ограничительпого элемента 4 зависит от свойств зерниетого материала и условий экси.туатации.

Поскольку ирп сжатии спирали 4 между 5 витками ее всегда иаходится слой зернистого материала, то газ иостояино может проходить через этот слой. Это позволяет производить восстаповление пропускной способности фильтра, не прекращая его работы в любое время.

10 Ширину винтовой спирали 4 можно подобрать такой, чтобы при сжатии - растяжении зериистый материал не высыпался через ее края. Благодаря этому отпадает необходимость в добавлении в фильтр после восстаиов15 лення его пропускной способпости новой порции фильтрующего материала.

В случае полного насыщения зерниетого материала нылью носле нескольких циклов сжатия-растяжения спирали 4 производят

0 обратную продувку.

Для иолиой разгрззки зернистого материала из фильтра спираль 4 растягивают па нужную величииу. При этом зернистый материал свободно высынается между витками сннрали.

5 Конструктивные особенности предложенного насыпного фильтра позволяют значительно повысить эффективность регенерации (восстановления нроиускной способиости). Возможность восстановления пропускной способности

0 фильтра в любое нужное время и, не прекращая процесса фильтрации, существенно увеличивает среднюю производительность фильтра.

Формула изобретения

5 1. Насыпной фильтр, содержащий корпус с патрубками, фильтрующий узел, состоящий из зерииетого материала, ограничительного элемента и механизма возвратно-постуиательиого перемещения, о т л и ч а ю п;и и с я тем, что,

0 с целью повышения эффекивности регенерации зернистого материала н увеличения производигельпоети фильтра, ограничительный элемент выполнен в виде винтовой спирали, коаксиальио расположен 1ой внутри корнуса и за5 полненной зернистым материалом, один конец которой соединен с кориусом, а другой- с механизмом возвратио-постунательпого перемещения. 2. Фильтр по п. 1, отличающийся тем,

0 что ограничительный элемент снабжен зубцами, расиоложеипыми со стороны зернистогс; материала.

Источники информации, нрипятые во внимание ири экспертизе

1. Патент США № 3296775, кл. 210-25, 1962.

2. Патент ФРГ N° 1236699, кл. 12d 1/03, 1969.

Vui 1

g;

--W

-::

.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Насыпной фильтр | 1977 |

|

SU841643A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛЕЙ | 1972 |

|

SU323881A1 |

| Аппарат для контактирования газа с движущимся зернистым материалом | 1974 |

|

SU743712A1 |

| Зернистый фильтр | 1989 |

|

SU1674921A1 |

| Зернистый фильтр | 1978 |

|

SU751413A1 |

| Зернистый фильтр | 1984 |

|

SU1233917A1 |

| НАСЫПНОЙ ФИЛЬТР ДЛЯ ГАЗА | 1972 |

|

SU354876A1 |

| СОРБЦИОННЫЙ ФИЛЬТР | 2011 |

|

RU2470694C1 |

| Зернистый фильтр | 1990 |

|

SU1738308A1 |

| НАСЫПНОЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ | 1972 |

|

SU427723A1 |

Авторы

Даты

1977-12-30—Публикация

1975-11-05—Подача