Изобретение относится к процессам фильтрации, в частности к устройствам для отделения от газовой несущей среды дисперсной фазы (твердый аэрозоль), и может быть использовано в газоочистных сооружениях различных отраслей промышленности, например металлургической, химической, стройматериалов.

Известно устройство для очистки газа от пыли, включающее корпус с фильтрующим элементом, выполненным в виде конусообразных секций, заполненных зернистым наполнителем, коллектор очищенного газа, установленный внутри фильтрующего элемента, механизм регенерации зернистого наполнителя, воздухораспределитель в виде прикрепленных к кольцу по винтовой линии лопастей, установленный внутри коллектора очищенного газа, и циклонный элемент.Регенерация

зернистого материала (наполнителя) осуществляется ударной воздушной волной, при этом слой наполнителя должен находиться в состоянии пневмоожижения для наилучшей его регенерации, Обеспечить такой режим на каждой полке, расположенной по высоте фильтрующего элемента, сложно, что не обеспечивает надежную регенерацию зернистого наполнителя.

Известен фильтр для очистки газа, содержащий корпус с входным и выходным патрубками для газа, фильтрующий элемент

СА) СО СО О 00

с установленными с возможностью изменения угла наклона направляющими пластинами, ограниченный жалюзийной и перфорированной решетками, плужковыми сбрасывателями, размещенными в межжа- люзийном пространстве жалюзийной решетки, а регенерирующее устройство выполнено в виде вертикальной шахты с отводящими каналами для пыли и отрегене- рированного фильтровального зернистого материала, установленной с возможностью возвратно-поступательного перемещения и содержащей пакет сит с поддонами, при этом сита соединены с плужковыми сбрасывателями.

Недостатком устройства является то, что снятие части лобового слоя осуществляется поступательно при движении вертикальной шахты, что приводит к неравномерности запыленности фильтрующего слоя по длине жалюзийной решетки каждого яруса и перераспределению газового потока, влекущего за собой изменение скорости фильтрации газа и, как следствие, изменение пылевой нагрузки на разные уча- с -л фильтрующей поверхности, приводящее к снижению эффективности работы фильтра.

Кроме того, снятие лобового слоя осуществляется независимо от его насыщения пылью на данном участке жалюзийной решетки {разная насыщенность объясняется различной пылевой нагрузкой), что обуславливает повышенный расход зернистого материала.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является насыпной фильтр для очистки газов, содержащий корпус с входным и выходным патрубками для газа, патрубки для ввода и вывода насыпного фильтровального материала, неподвижные жалюзи и прикрепленные к ним подвижные жалюзи, расположенные со стороны поступления запыленного газа, при этом угол наклона подвижных жалюзей больше угла естественного откоса фильтровального материала

Известное устройство характеризуется недостаточной эффективностью процесса регенерации фильтровального слоя, обусловленной неравномерностью запыленности слоев на жалюзи по высоте филктра. В данном фильтре при регенерации заменяется только лобовой слой, в то время как и основная засыпка с течением времени также забивается пылью. В этом случае возникает необходимость замены всей засыпки, хотя ее запыленность также неоднородна

по толщине, что и обуславливает повышенный расход зернистого материала.

Целью изобретения является повышение эффективности регенерации, сокращение расхода фильтрующего материала.

Поставленная цель достигается тем, что фильтр, содержащий корпус с входным и выходным патрубками для газа, патрубки ввода и вывода фильтрующего материала и

0 удерживающие сетки со слоем зернистого фильтрующего материала, снабжен концен- трично укрепленным на корпусе,кожухом, соединенным с патрубком вывода, и размещенными на корпусе по высоте засыпки

5 слоя фильтрующего материала заслонками с исполнительным механизмом, при этом патрубок ввода фильтрующего материала выполнен с раздаточным коробом, имеющим привод возвратно-поступательного

0 движения. Привод возвратно-поступательного движения короба взаимосвязан с исполнительным механизмом заслонок.

Размещение заслонок по высоте засыпки и заключение их в отдельный кожух

5 обеспечивает надежную равномерную послойную регенерацию фильтрующего слоя и исключает проникновение пыли из ссыпаемого слоя внутрь оставшегося фильтрующего слоя, что обеспечивает эффективную

0 регенерацию и сокращение расхода фильтрующего зернистого материала. Раздаточный короб с приводом, установленный дополнительно на патрубке подвода фильтрующего материала, обеспечивает также

5 равномерную послойную засыпку зернистого материала любой требуемой толщины

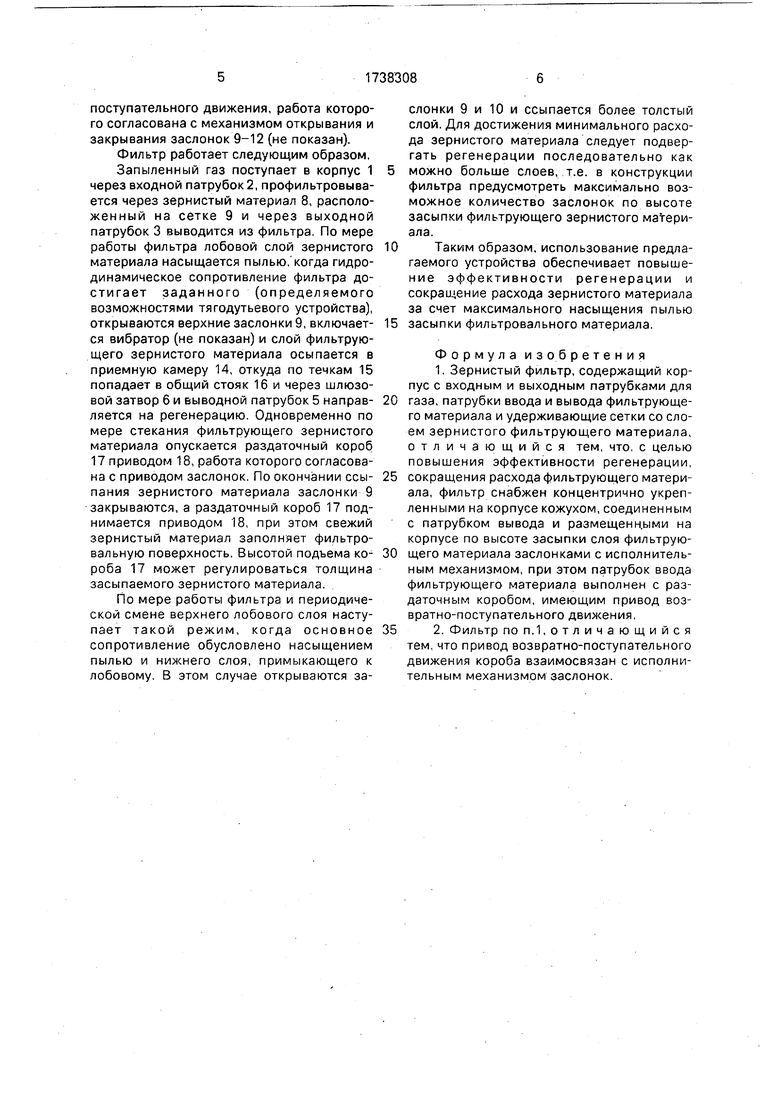

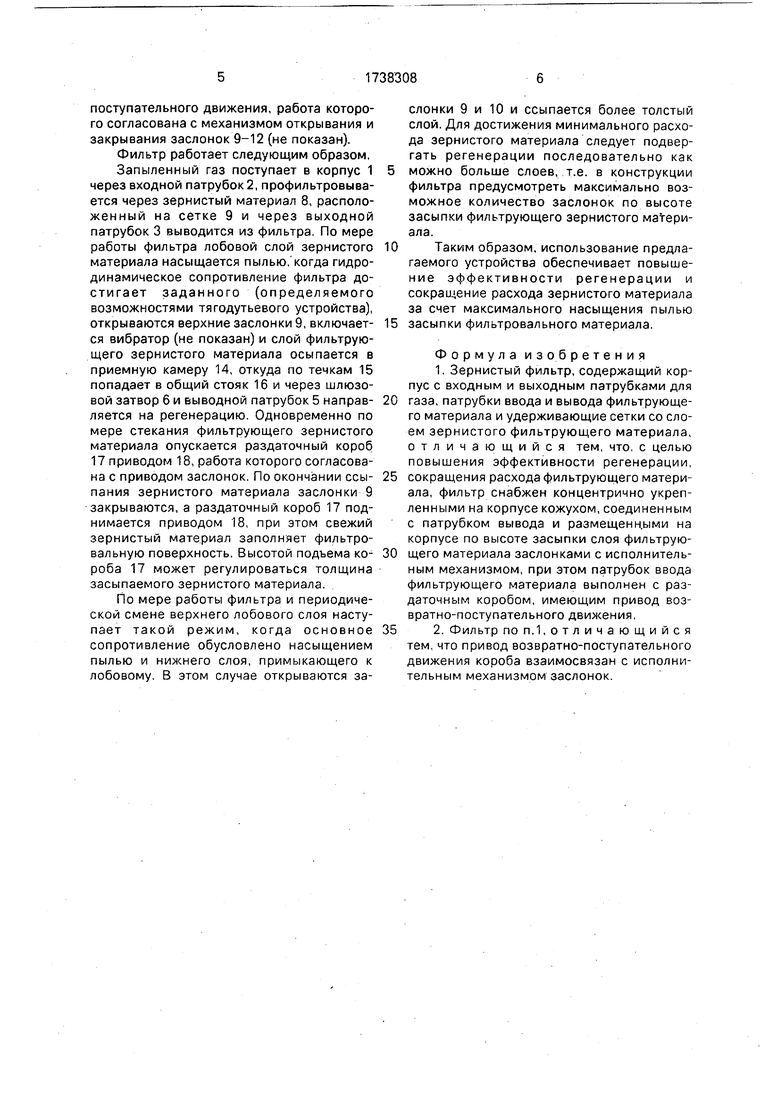

На фиг. 1 представлена схема фильтра вертикальный разрез; на фиг. 2 - схема работы поворотных заслонок в режиме реге0 нерации.

Фильтр состоит из корпуса 1 с входным 2 и выходным 3 патрубками для подвода и отвода газа, патрубком 4 для ввода и патрубком 5 со шлюзовым затвором 6 для вывода

5 фильтровального зернистого материала удерживающей сетки 7 со слоем зернистого материала 8. На боковых стенках корпуса 1 по высоте засыпки фильтрующего материала 8 установлены заслонки 9-12 (число за0 слонок зависит от высоты засыпки зернистого фильтрующего материала и толщины слоя ссыпаемого материала), которые заключены в кожух 13, концентрично укрепленный на корпусе 1 и образующий прием5 ную камеру 14. В нижней части приемной камеры 14 размещены течки 15, объединенные в общий стояк 16, сообщающийся с выводным патрубком 5. Патрубок 4 для ввода зернистого материала снабжен раздаточным коробом 17с приводом 18 возвратнопоступательного движения, работа которого согласована с механизмом открывания и закрывания заслонок 9-12 (не показан). Фильтр работает следующим образом, Запыленный газ поступает в корпус 1 через входной патрубок 2, профильтровывается через зернистый материал 8, расположенный на сетке 9 и через выходной патрубок 3 выводится из фильтра. По мере работы фильтра лобовой слой зернистого материала насыщается пылью, когда гидродинамическое сопротивление фильтра достигает заданного (определяемого возможностями тягодутьевого устройства), открываются верхние заслонки 9, включается вибратор (не показан) и слой фильтрующего зернистого материала осыпается в приемную камеру 14, откуда по течкам 15 попадает в общий стояк 16 и через шлюзовой затвор 6 и выводной патрубок 5 направляется на регенерацию. Одновременно по мере стекания фильтрующего зернистого материала опускается раздаточный короб 17 приводом 18, работа которого согласована с приводом заслонок, По окончании ссы- пания зернистого материала заслонки 9 закрываются, а раздаточный короб 17 поднимается приводом 18, при этом свежий зернистый материал заполняет фильтровальную поверхность. Высотой подъема короба 17 может регулироваться толщина засыпаемого зернистого материала.

По мере работы фильтра и периодической смене верхнего лобового слоя наступает такой режим, когда основное сопротивление обусловлено насыщением пылью и нижнего слоя, примыкающего к лобовому. В этом случае открываются заслонки 9 и 10 и ссыпается более толстый слой. Для достижения минимального расхода зернистого материала следует подвергать регенерации последовательно как

можно больше слоев, т.е. в конструкции фильтра предусмотреть максимально возможное количество заслонок по высоте засыпки фильтрующего зернистого материала.

Таким образом, использование предлагаемого устройства обеспечивает повышение эффективности регенерации и сокращение расхода зернистого материала за счет максимального насыщения пылью

засыпки фильтровального материала.

Формула изобретения 1. Зернистый фильтр, содержащий корпус с входным и выходным патрубками для

газа, патрубки ввода и вывода фильтрующего материала и удерживающие сетки со слоем зернистого фильтрующего материала, отличающийся тем, что. с целью повышения эффективности регенерации,

сокращения расхода фильтрующего материала, фильтр снабжен концентрично укрепленными на корпусе кожухом,соединенным с патрубком вывода и размещенными на корпусе по высоте засыпки слоя фильтрующего материала заслонками с исполнительным механизмом, при этом патрубок ввода фильтрующего материала выполнен с раздаточным коробом, имеющим привод возвратно-поступательного движения,

2. Фильтр по п.1, о т л и ч а ю щ и и с я

тем, что привод возвратно-поступательного движения короба взаимосвязан с исполнительным механизмом заслонок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насыпной фильтр | 1983 |

|

SU1121026A1 |

| Аппарат для очистки газов | 1988 |

|

SU1646583A1 |

| Фильтр для очистки газов | 1986 |

|

SU1357049A1 |

| Зернистый фильтр | 1982 |

|

SU1097356A1 |

| Зернистый фильтр | 1979 |

|

SU837376A1 |

| Зернистый фильтр | 1985 |

|

SU1327936A1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| Зернистый фильтр | 1991 |

|

SU1780812A1 |

| АППАРАТ ДВУХСТУПЕНЧАТЫЙ ОЧИСТКИ ВОЗДУХА ОТ ПЫЛИ | 2002 |

|

RU2238134C2 |

| Зернистый фильтр для очистки газов | 1989 |

|

SU1766472A1 |

Изобретение относится к процессам фильтрации, в частности к устройствам для отделения от газовой несущей фазы дисперсной фазы, и может быть использовано для очистки газов в металлургии, химической и др. отраслях промышленности. Цель изобретения - повышение эффективности регенерации, сокращение расхода фильтрующего зернистого материала. Зернистый фильтр имеет корпус с заслонками с исполнительным механизмом, расположенными по высоте засыпки слоя фильтрующего материала, которые заключены в кожух, сообщающийся с патрубком вывода фильтрующего материала, а патрубок ввода фильтрующего материала снабжен раздаточным коробом с приводом возвратно-поступательного движения. Привод возвратно-поступательного движения короба согласован с исполнительным механизмом заслонок. 1 з.п. ф-лы, 2 ил. (Л С

| Устройство для очистки газа от пыли | 1977 |

|

SU639580A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фильтр для очистки газов | 1986 |

|

SU1357049A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насыпной фильтр | 1983 |

|

SU1121026A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-07—Публикация

1990-07-17—Подача