(54) НАСЫПНОЙ ФИЛЬТР

| название | год | авторы | номер документа |

|---|---|---|---|

| Зернистый фильтр | 1989 |

|

SU1674921A1 |

| Насыпной фильтр | 1975 |

|

SU585858A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2002 |

|

RU2206372C1 |

| Устройство для очистки газа | 1981 |

|

SU1053857A1 |

| Зернистый фильтр | 1990 |

|

SU1738308A1 |

| НАСЫПНОЙ ФИЛЬТР ДЛЯ ГАЗА | 1972 |

|

SU354876A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2003 |

|

RU2258556C1 |

| Высокотемпературный фильтр | 1988 |

|

SU1607897A1 |

| Батарейный фильтр с насыпным слоем | 1974 |

|

SU686743A1 |

| Фильтр для очистки газа | 1988 |

|

SU1599054A1 |

I

Изобретение относится к фильтрации, в частности к насыпным фильтрам для очистки различных сред, например, газов, от механических примесей и может быть использовано в химической, пищевой и других отраслях промышленности.

Известен насыпной фильтр для очистки газов, содержащий корпус, в котором расположен фильтрующий узел, включающий слой зернистого материала и вертикальный ограничительный элемент. Последний расположен со стороны запыленного газа и выполнен в поперечном сечении по жалюзий:;ому типу. Фильтрующий материал в промежутках между планками ограничительного элемента находится под углом естественного откоса. Регенерация этого фильтра осуществляется обратной продувкой. При этом пыль, уловленная наружными слоями зернистого материала, удаляется вместе с частью его 1

Недостатком известного фильтра является быстрая забиваемость наружного слоя фильтрующего материала, что приводит к соответствующему уменьщению производительности фильтра, и кроме того, для восстановления пропускной способности требуется .прекращение его работы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является насыпной фильтр, содержащий корпус с патрубками, коаксиально расположенный в корпусе фильтрующий узел, состоящий из заполненного зернистым материалом ограничительного элемента, выполненного в виде винтовой спирали, верхний конец которой соединен с корпусом,

а нижний установлен с возможностью возвратно-поступательного перемещения 2. Недостатками данного фильтра является сравнительная сложность конструкции и эксплуатации. Для сжатия-растяжения спирали он требует применения специального

5 привода возвратно-поступательного движения. Это, к тому же, отрицательно сказывается на, габаритах фильтра в целом. Сложность эксплуатации связана с тем, что включение указанного привода для обеспечения пропускной способности после забивки наружного слоя фильтрующего материала в этом фильтре производится по показани ям прибора в зависимости от перепада давления до и после фильтрующего слоя.

Цель изобретения - упрощение конструкции, эксплуатации и увеличение межрегенерационного периода.

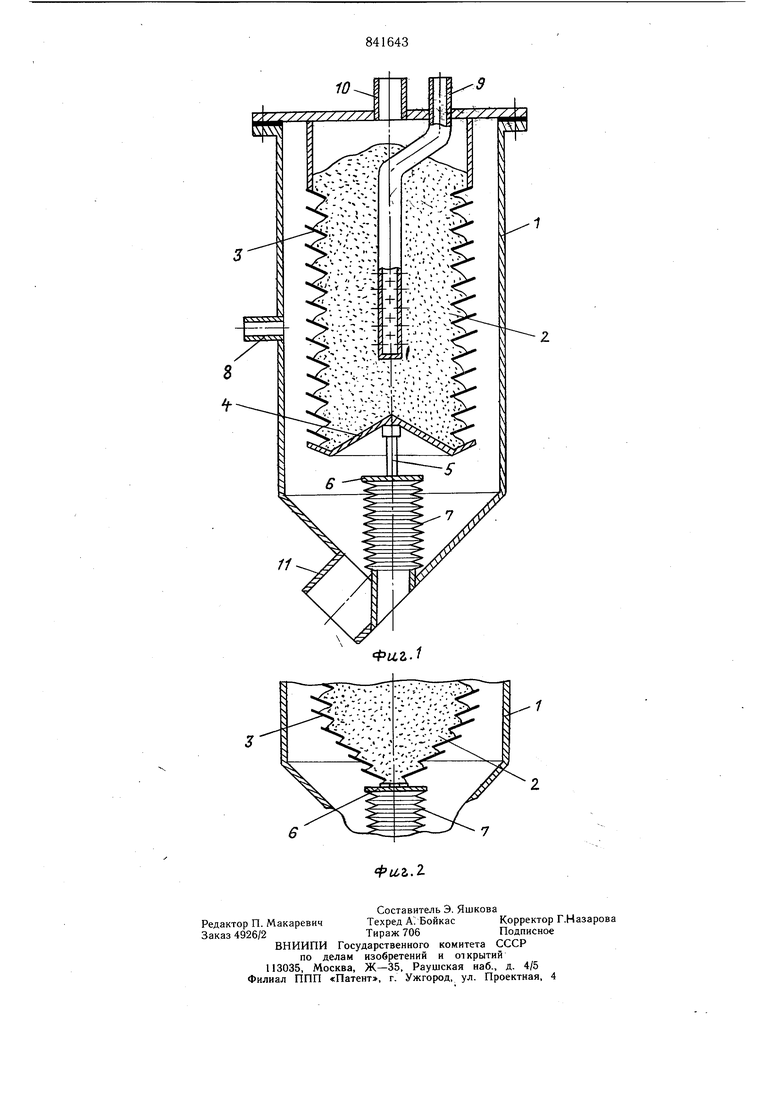

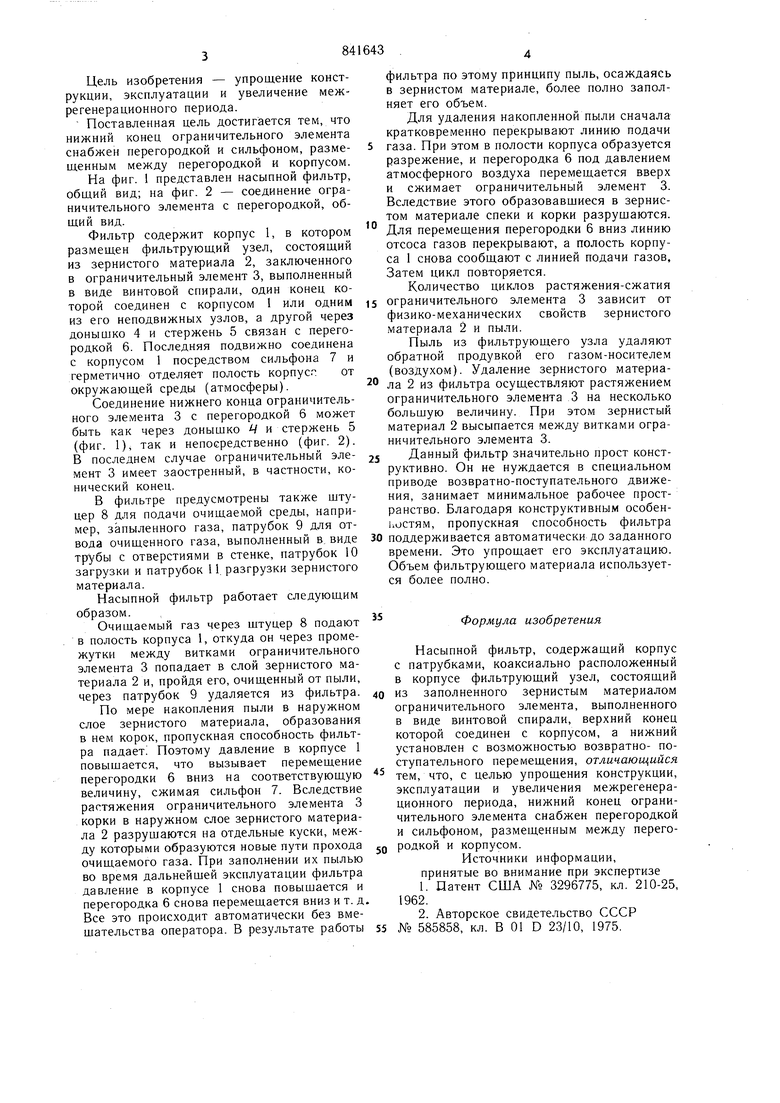

Поставленная цель достигается тем, что нижний конец ограничительного элемента снабжен перегородкой и сильфоном, размещенным между перегородкой и корпусом. На фиг. 1 представлен насыпной фильтр, общий вид; на фиг. 2 - соединение ограничительного элемента с перегородкой, общий вид.

Фильтр содержит корпус 1, в котором размещен фильтрующий узел, состоящий из зернистого материала 2, заключенного в ограничительный элемент 3, выполненный в виде винтовой спирали, один конец которой соединен с корпусом 1 или одним из его неподвижных узлов, а другой через донышко 4 и стержень 5 связан с перегородкой 6. Последняя подвижно соединена с корпусом 1 посредством сильфона 7 и герметично отделяет полость корпус. от окружающей среды (атмосферы).

Соединение нижнего конца ограничительного элемента 3 с перегородкой 6 может быть как через донышко Ч и стержень 5 (фиг. 1), так и непосредственно (фиг. 2). В последнем случае ограничительный элемент 3 имеет заостренный, в частности, конический конец.

В фильтре предусмотрены также штуцер 8 для подачи очищаемой среды, например, запыленного газа, патрубок 9 для отвода очищенного газа, выполненный в, виде трубы с отверстиями в стенке, патрубок 10 загрузки и патрубок 11. разгрузки зернистого материала.

Насыпной фильтр работает следующим образом.

Очищаемый газ через штуцер 8 подают в полость корпуса 1, откуда он через промежутки между витками ограничительного элемента 3 попадает в слой зернистого материала 2 и, пройдя его, очищенный от пыли, через патрубок 9 удаляется из фильтра. По мере накопления пыли в наружном слое зернистого материала, образования в нем корок, пропускная способность фильтра падает Поэтому давление в корпусе 1 повышается, что вызывает перемещение перегородки 6 вниз на соответствующую величину, сжимая сильфон 7. Вследствие растяжения ограничительного элемента 3 корки в наружном слое зернистого материала 2 разрушаются на отдельные куски, между которыми образуются новые пути прохода очищаемого газа. При заполнении их пылью во время дальнейшей эксплуатации фильтра давление в корпусе 1 снова повышается и перегородка 6 снова перемещается вниз и т. д Все это происходит автоматически без вмешательства оператора. В результате работы

фильтра по этому принципу пыль, осаждаясь в зернистом материале, более полно заполняет его объем.

Для удаления накопленной пыли сначала кратковременно перекрывают линию подачи

газа. При этом в полости корпуса образуется разрежение, и перегородка 6 под давлением атмосферного воздуха перемещается вверх и сжимает ограничительный элемент 3. Вследствие этого образовавщиеся в зернистом материале спеки и корки разрушаются. Для перемещения перегородки 6 вниз линию отсоса газов перекрывают, а полость корпуса 1 снова сообщают с линией подачи газов, Затем цикл повторяется.

Количество циклов растяжения-сжатия

ограничительного элемента 3 зависит от физико-механических свойств зернистого материала 2 и пыли.

Пыль из фильтрующего узла удаляют обратной продувкой его газом-носителем (воздухом). Удаление зернистого материала 2 из фильтра осуществляют растяжением ограничительного элемента 3 на несколько большую величину. При этом зернистый материал 2 высыпается между витками ограничительного элемента 3.

Данный фильтр значительно прост конструктивно. Он не нуждается в специальном приводе возвратно-поступательного движения, занимает минимальное рабочее пространство. Благодаря конструктивным особенностям, пропускная способность фильтра

поддерживается автоматически до заданного времени. Это упрощает его эксплуатацию. Объем фильтрующего материала используется более полно.

Формула изобретения

Насыпной фильтр, содержащий корпус с патрубками, коаксиально расположенный в корпусе фильтрующий узел, состоящий

из заполненного зернистым материалом ограничительного элемента, выполненного в виде винтовой спирали, верхний конец которой соединен с корпусом, а нижний установлен с возможностью возвратно- поступательного перемещения, отличающийся тем, что, с целью упрощения конструкции, эксплуатации и увеличения межрегенерационного периода, нижний конец ограничительного элемента снабжен перегородкой и сильфоном, размещенным между перегородкой и корпусом.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-06-30—Публикация

1977-08-01—Подача