(54) РОТОРНЫЙ ПОМОЛЬНЫЙ АГРЕГАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Измельчитель пищевого продукта | 2019 |

|

RU2726441C1 |

| РОТОРНАЯ МЕЛЬНИЦА | 2010 |

|

RU2444407C1 |

| Роторная мельница | 1987 |

|

SU1457991A2 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| Роторная мельница | 1981 |

|

SU1047513A1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| ПОМОЛЬНО-КЛАССИФИЦИРУЮЩИЙ АГРЕГАТ | 1971 |

|

SU290769A1 |

| Мельница ударного действия | 1979 |

|

SU893252A1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255809C2 |

1

Изобретение относится к области тонкого измельчения различных материалов и может быть использовано в промышленности строительных материалов, например, при изготовлении силикальцита, а также в химической, горной и металлургической отраслях промышленности.

Известен роторный помольный агрегат, содержаидий раму, корпус, размещенный внутри него рабочий орган с приводом, загрузочный и выгрузочный патрубки ,1.

Недостаток такого агрегата заключается в быстром износе корпуса.

Наиболее близким к изобретению техническим решением является роторный помольный агрегат, содержащий корпус с расположенными в нем рабочим органом и кольцеобразной перегородкой, входной и выходной патрубки. Подлежащий измельчению материал через входной патрубок поступает в рабочую зону, где измельчается путем получения ударов от ротора и трения между ротором и коиической частью корпуса. Одновременно через рабочую зону проходит аксиальный поток воздуха, создаваемый вентиляционными лопастями ротора. Аксиальный поток уносит из корпуса через кольцеобразную перегородку достаточно измельченный материал, а более крупные частицы материала, не перелетевшие через

перегородку, остаются в рабочей зоне до необходимой стеиени измельчения.

Однако в указанном помольном агрегате измельчение происходит с относительно малыми скоростями и под малыми углами, вследствие чего сам процесс измельчения малоэффективен. Из-за интенсивного скольжения материала по корпусу и трения о его поверхность, корпус быстро изпашивается.

Аксиальный поток воздуха проходит и увлекает материал из зоны аэродинамическн сильно турбулентной и по отношению к перегородке на различных расстояниях, поэтому величина увлекаемых частиц колеблется в шнроком диапазоне, т. е. острота сепарации недостаточна. Для сепарирования материала данный агрегат.расходует значительное количество воздуха. Цель изобретения - повышение эффективиости помола и уменьшение износа корпуса.

Достигается это тем, что роторный помольный агрегат, содержащий корпус с расположенными в нем рабочим органом и кольцеобразной церегородкой, входной и выходной патрубки, снабжен кожухом ц дополнительным выходным патрубком, причем кожух установлен между кольцевой перегородкой и рабочим органом с зазором по отношенпю к стенке корпуса, противолежащей входному патрубку, а дополнительный выходной патрубок расположен в верхней части корпуса. Кроме того, кожух может быть выполнен в виде усеченной конусной обечайки, которая может быть прикреплена меньшим основанием к степке корпуса со стороны загрззочного патрубка или к рабочему органу и направлена большим основанием в сторону загрузочного патрубка. Кожух также может быть выполнен Г-образной формы и прикреплен к рабочему органу.

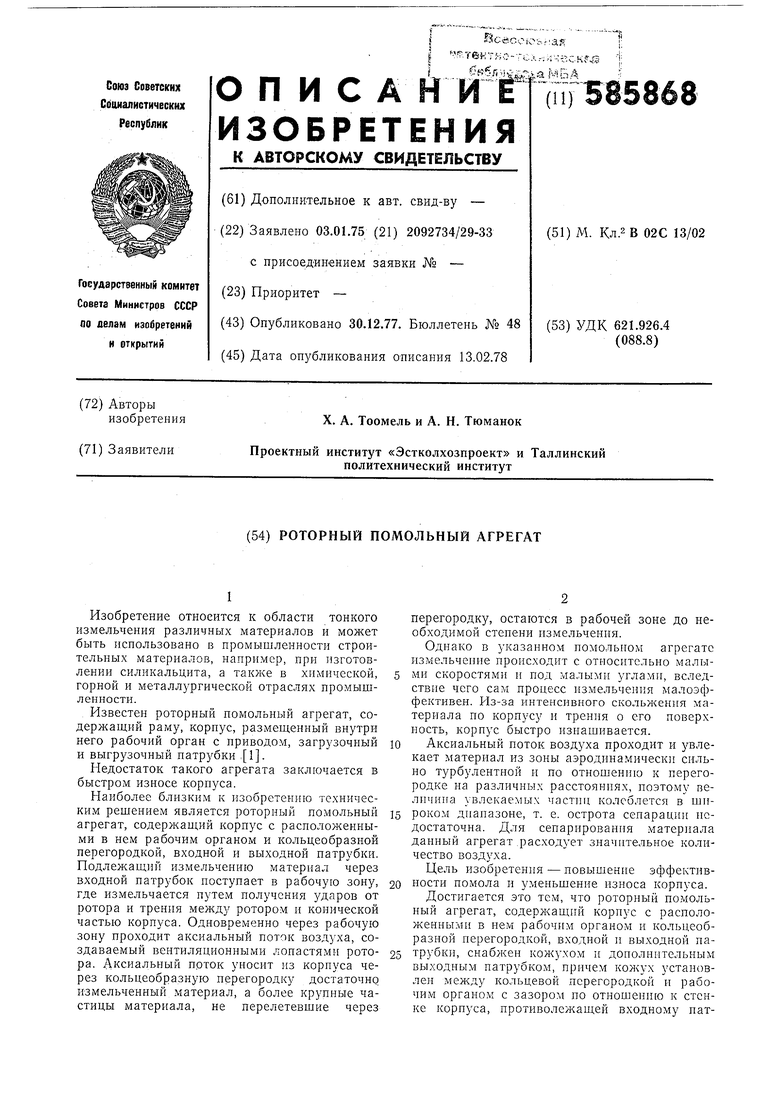

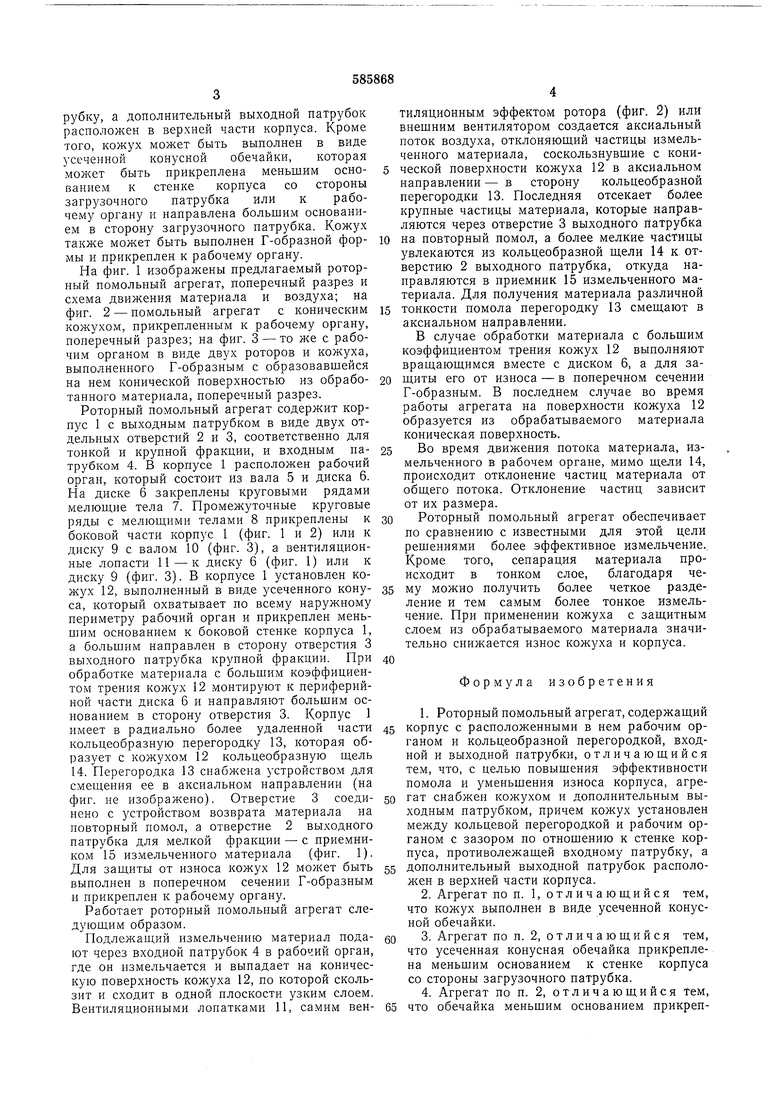

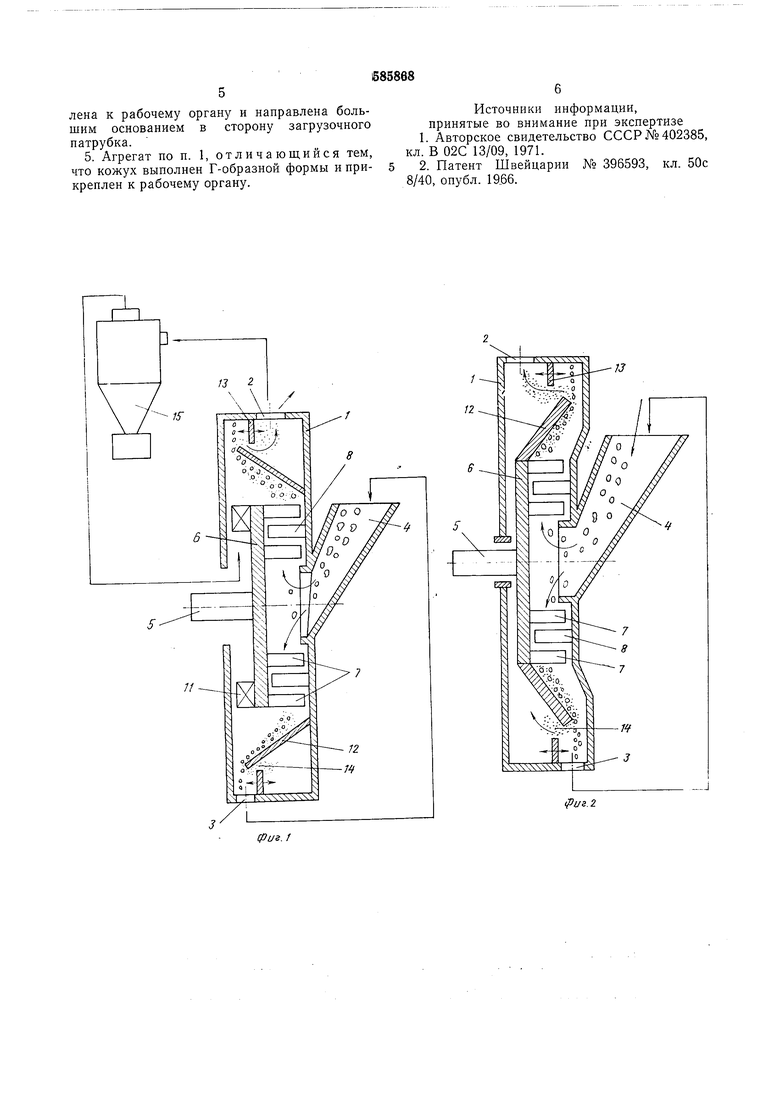

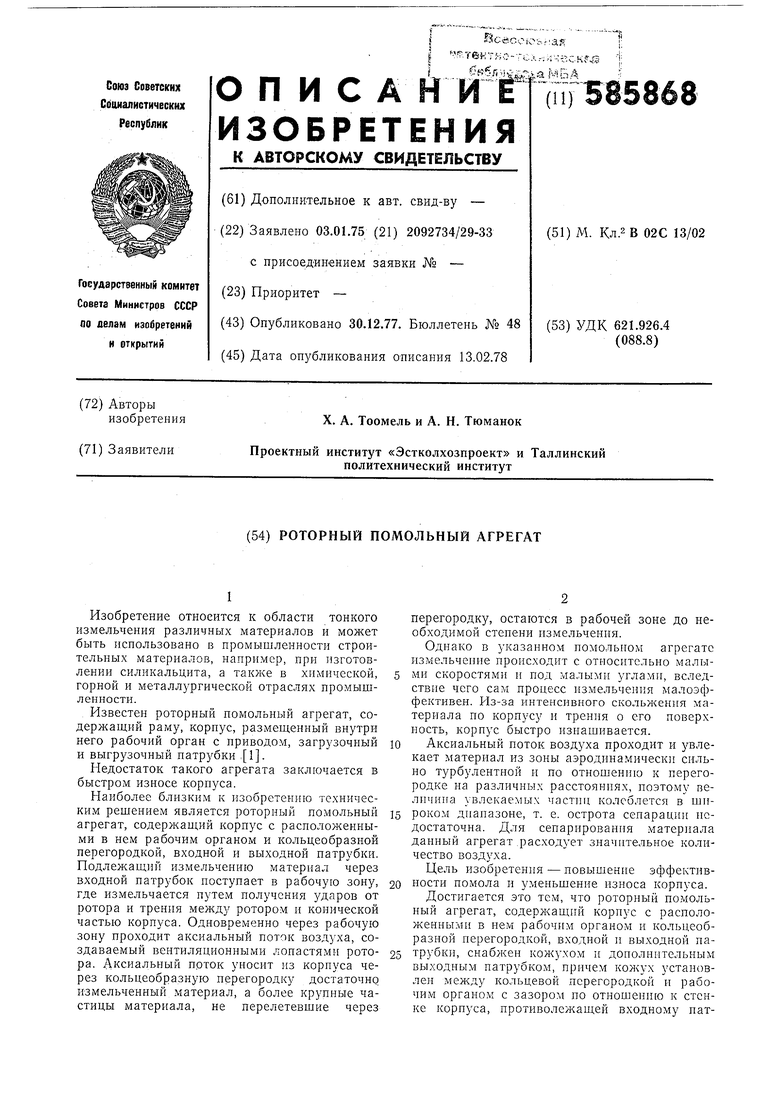

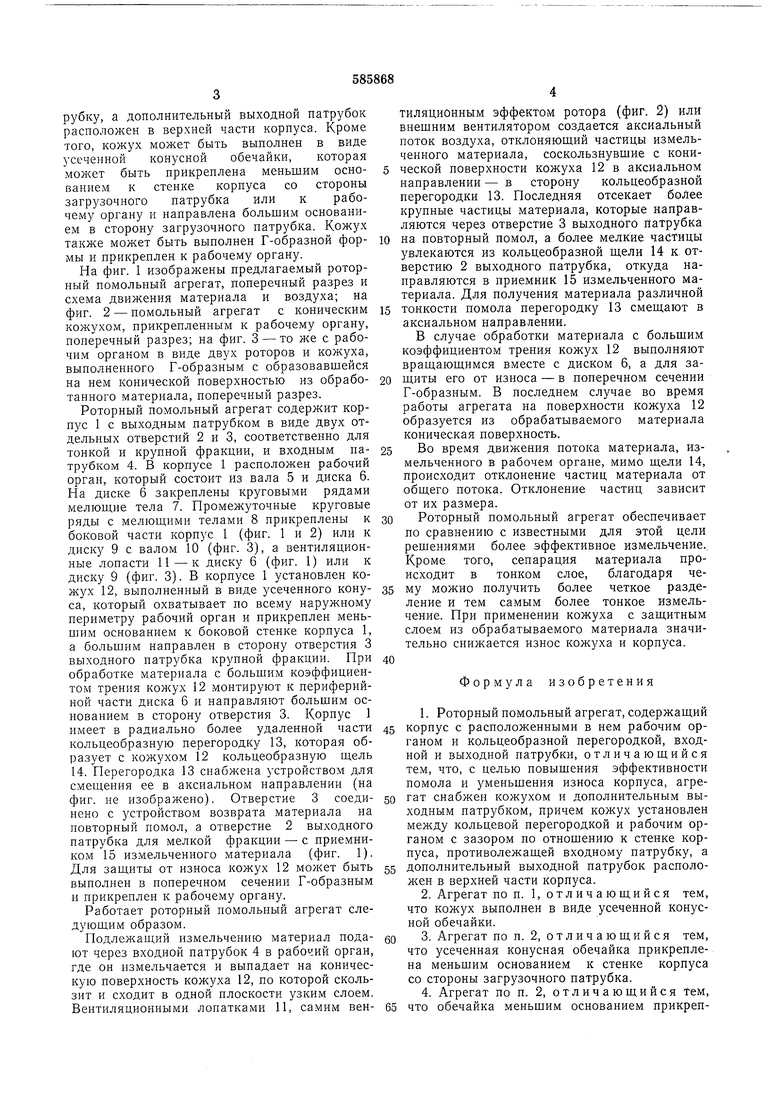

На фиг. 1 изображены предлагаемый роторный помольный агрегат, поперечный разрез и схема движения материала и воздуха; на фиг. 2 - помольный агрегат с коническим кожухом, прикрепленным к рабочему органу, поперечный разрез; на фиг. 3 - то же с рабочим органом в виде двух роторов и кожуха, выполненного Г-образным с образовавшейся на нем конической поверхностью из обработанного материала, поперечный разрез.

Роторный помольный агрегат содержит корпус 1 с выходным патрубком в виде двух отдельных отверстий 2 и 3, соответственно для тонкой и крупной фракции, и входным патрубком 4. В корпусе 1 расположен рабочий орган, который состоит из вала 5 и диска 6. На диске 6 закреплены круговыми рядами мелющие тела 7. Нромежуточные круговые ряды с мелюшими телами 8 прикреплены к боковой части корпус 1 (фиг. 1 и 2) или к диску 9 с валом 10 (фиг. 3), а вентиляционные лопасти 11 - к диску 6 (фиг. 1) или к диску 9 (фиг. 3). В корпусе 1 установлен кожух 12, выполненный в виде усеченного конуса, который охватывает по всему наружному периметру рабочий орган и прикреплен меньшим основанием к боковой стенке корпуса 1, а большим направлеп в сторону отверстия 3 выходного патрубка крупной фракции. Нри обработке материала с большим коэффициентом трения кожух 12 монтируют к периферийной части диска 6 и направляют большим осиовапием в сторону отверстия 3. Корпус 1 имеет в радиально более удаленной части кольцеобразную перегородку 13, которая образует с кожухом 12 кольцеобразную шель 14. Перегородка 13 снабжена устройством для смеш,ения ее в аксиальном направлении (на фиг. не изображено). Отверстие 3 соединено с устройством возврата материала на повторный помол, а отверстие 2 выходного патрубка для мелкой фракции - с приемником 15 измельченного материала (фиг. 1). Для зашиты от износа кожух 12 может быть выполнен в поперечном сечении Г-образным и прикреплен к рабочему органу.

Работает роторный помольный агрегат следуюш,им образом.

Нодлежаш;ий измельчению материал подают через входной патрубок 4 в рабочий орган, где он измельчается и выпадает на коническую поверхность кожуха 12, по которой скользит и сходит в одной плоскости узким слоем. Вентиляционными лопатками 11, самим вентиляционным эффектом ротора (фиг. 2) или внешним вентилятором создается аксиальный поток воздуха, отклоняющий частицы измельченного материала, соскользнувшие с конической поверхности кожуха 12 в аксиальном направлении - в сторону кольцеобразной перегородки 13. Последняя отсекает более крупные частицы материала, которые направляются через отверстие 3 выходного Патрубка

на повторный помол, а более мелкие частицы увлекаются из кольцеобразной щели 14 к отверстию 2 выходного патрубка, откуда направляются в приемник 15 измельченного материала. Для получения материала различной

тонкости помола перегородку 13 смещают в аксиальном направлении.

В случае обработки материала с большим коэффициентом трения кожух 12 выполняют вращающимся вместе с диском 6, а для защиты его от износа - в поперечном сечении Г-образным. В последнем случае во время работы агрегата на поверхности кожуха 12 образуется из обрабатываемого материала коническая поверхность.

Во время движения потока материала, измельченного в рабочем органе, мимо щели 14, происходит отклонение частиц материала от общего потока. Отклонение частиц зависит от их размера.

Роторный помольный агрегат обеспечивает по сравнению с известными для этой цели рещениями более эффективное измельчение.. Кроме того, сепарация материала происходит в тонком слое, благодаря чему можно получить более четкое разделение и тем самым более тонкое измельчение. При применении кожуха с защитным слоем из обрабатываемого материала значительно снижается износ кожуха и корпуса.

Формула изобретения

дополнительный выходной патрубок расположен в верхней части корпуса.

что обечайка меньшим основанием прикреплена к рабочему органу и направлена большим основанием в сторону загрузочного патрубка.

Источники информации, принятые во внимание при экспертизе

2

Авторы

Даты

1977-12-30—Публикация

1975-01-03—Подача