(54) БАРАБАННЫЙ ИЗМЕЛЬЧИТЕЛЬ

Такое выполнение устройства обеспечивает значительное давление пульпы в разгрузочном патрубке измельчителя и возможность регулирования степени измельчення материала. Последнее достигается путем удаления одной или несколькнх пробок из диска рабочего органа.

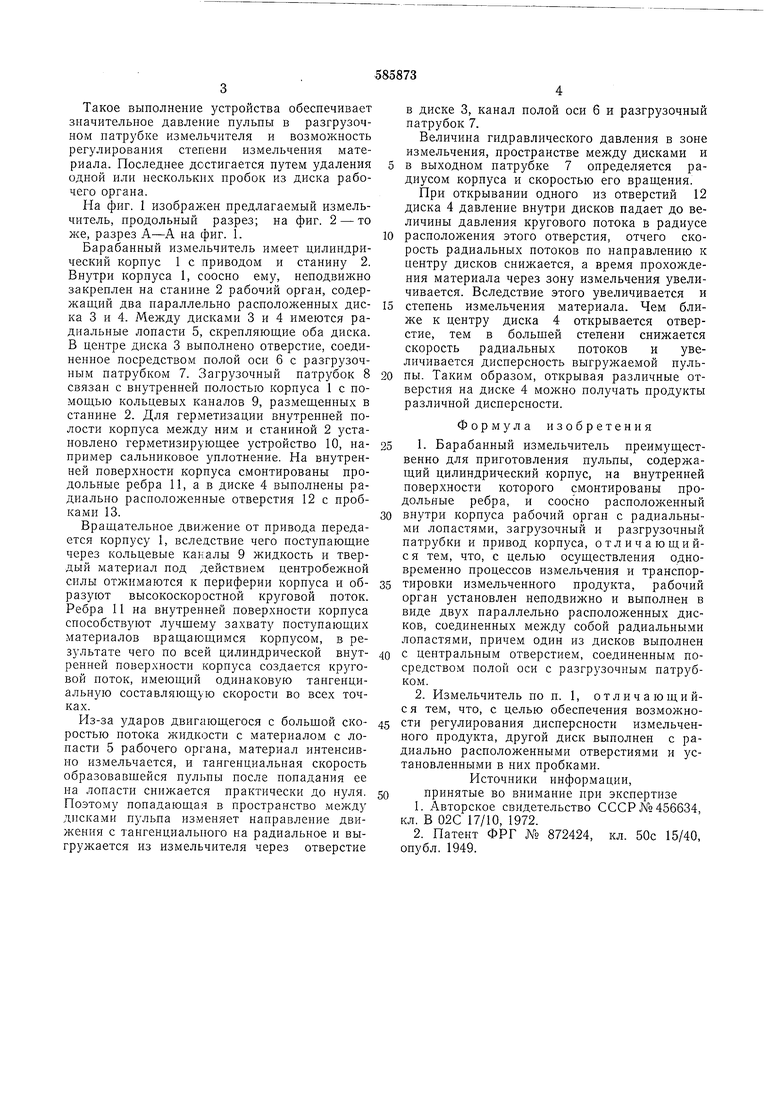

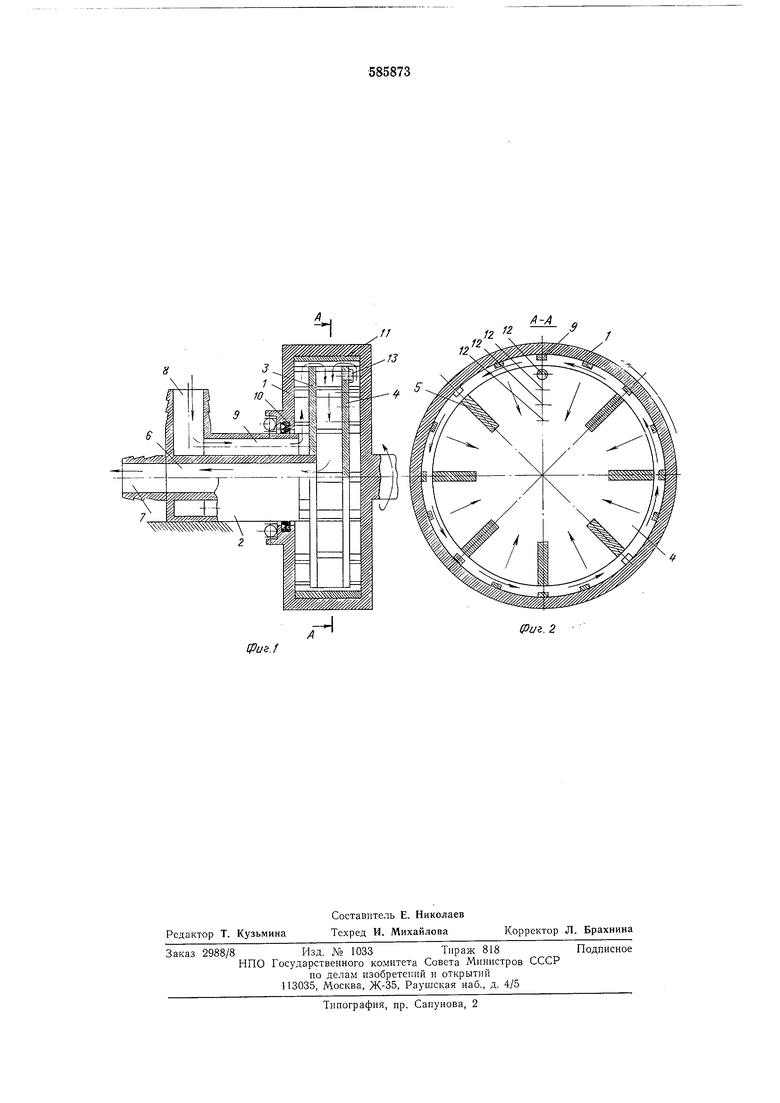

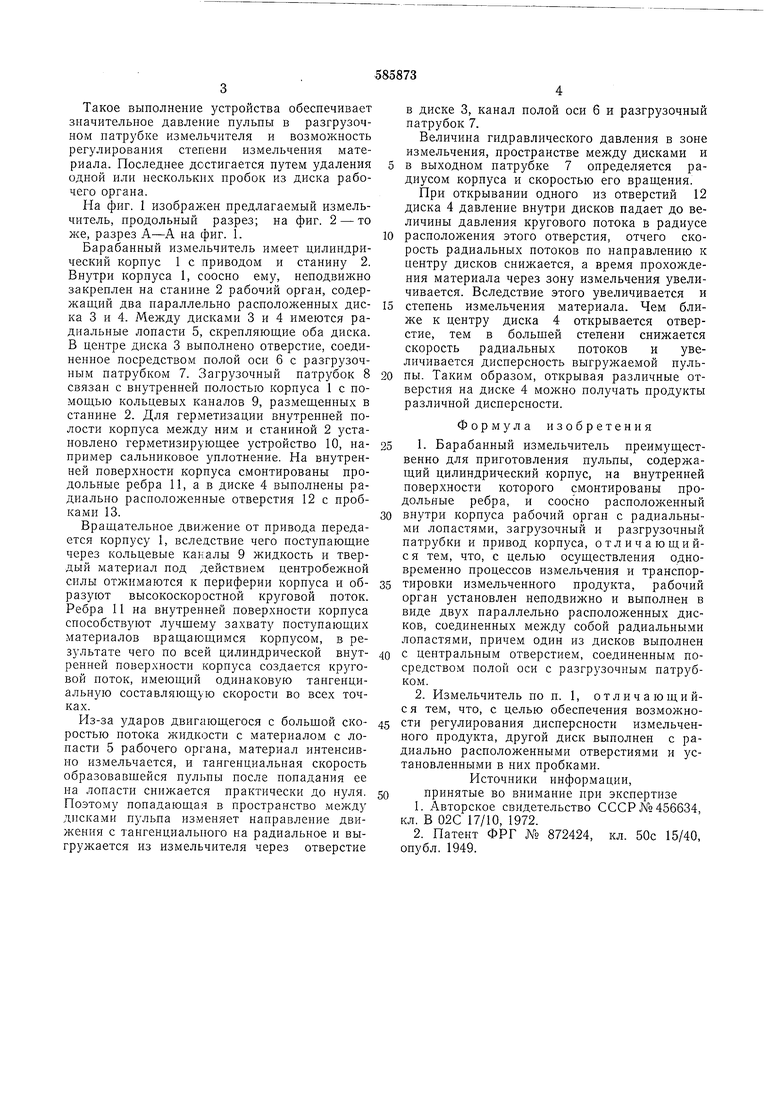

На фиг. 1 изображен предлагаемый измельчитель, продольный разрез; на фиг. 2 - то же, разрез А-А на фиг. 1.

Барабанный измельчитель имеет цилиндрический корпус 1 с приводом и станину 2. Внутри корпуса 1, соосно ему, неподвижно закреплен на станине 2 рабочий орган, содержащий два параллельно расположенных диска 3 и 4. Между дисками 3 и 4 имеются радиальные лопасти 5, скрепляющие оба диска. В центре диска 3 выполнено отверстие, соединенное посредством полой оси 6 с разгрузочным патрубком 7. Загрузочный патрубок 8 связан с внутренней полостью корпуса 1 с помощью кольцевых каналов 9, размещеппых в станине 2. Для герметизации внутреппей полости корпуса между ним и станиной 2 установлено герметизирующее устройство 10, например сальниковое уплотнение. На внутренней поверхности корпуса смонтированы продольные ребра 11, а в диске 4 выполнены радиально расположенные отверстия 12 с пробками 13.

Вращательное движение от привода передается корпусу 1, вследствие чего поступающие через кольцевые каналы 9 жидкость и твердый материал под действием центробежной силы отжимаются к периферии корпуса и образуют высокоскоростной круговой поток. Ребра 11 на внутренней поверхности корпуса способствуют лучщему захвату поступающих материалов вращающимся корпусом, в результате чего по всей цилиндрической внутренней поверхности корпуса создается круговой поток, имеющий одинаковую тангенциальную составляющую скорости во всех точках.

Из-за уларов двигающегося с большой скоростью потока л идкости с материалом с лопасти 5 рабочего органа, материал интенсивно измельчается, и тангенциальная скорость образовавшейся пульпы после попадания ее на лопасти снижается практически до нуля. Поэтому попадающая в пространство между дисками пульпа изменяет направление движения с тангенциального на радиальное и выгружается из измельчителя через отверстие

в диске 3, канал нолой оси 6 и разгрузочный патрубок 7.

Величина гидравлического давления в зоне измельчения, пространстве между дисками и

в выходном патрубке 7 определяется радиусом корпуса и скоростью его вращения.

При открывании одного из отверстий 12 диска 4 давление внутри дисков падает до величины давления кругового потока в радиусе

расположения этого отверстия, отчего скорость радиальных нотоков по нанравлению к центру дисков снижается, а время прохождения материала через зону измельчения увеличивается. Вследствие этого увеличивается и

степень измельчения материала. Чем ближе к центру диска 4 открывается отверстие, тем в большей степени снижается скорость радиальных потоков и увеличивается дисперсность выгружаемой пульпы. Таким образом, открывая различные отверстия на диске 4 можно получать продукты различной дисперсности.

Формула изобретения

1- Барабанный измельчитель преимущественно для приготовления пульпы, содержащий цилиндрический корпус, на внутренней поверхности которого смонтированы продольные ребра, и соосно расположенный

внутри корпуса рабочий орган с радиальными лопастями, загрузочный и разгрузочный патрубки и привод корпуса, отличающийс я тем, что, с целью осуществления одновременно процессов измельчения и транспортирОБКи измельченного продукта, рабочий орган установлен неподвижно и выполнен в виде двух параллельно расположенных дисков, соединенных между собой радиальными лопастями, причем один из дисков выполнен

с центральным отверстием, соединенным посредством полой оси с разгрузочным патрубком.

2. Измельчитель по п. 1, отличающийся тем, что, с целью обеспечения возможности регулирования дисперсности измельченного продукта, другой диск выполнен с радиально расноложенными отверстиями и установленными в них пробками.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР №456634, кл. В 02С 17/10, 1972.

2.Патент ФРГ № 872424, кл. 50с 15/40, опубл. 1949.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный измельчитель | 1980 |

|

SU880481A2 |

| Барабанный измельчитель | 1977 |

|

SU697183A2 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1993 |

|

RU2067499C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| Измельчитель | 1991 |

|

SU1771430A3 |

Авторы

Даты

1977-12-30—Публикация

1974-05-13—Подача