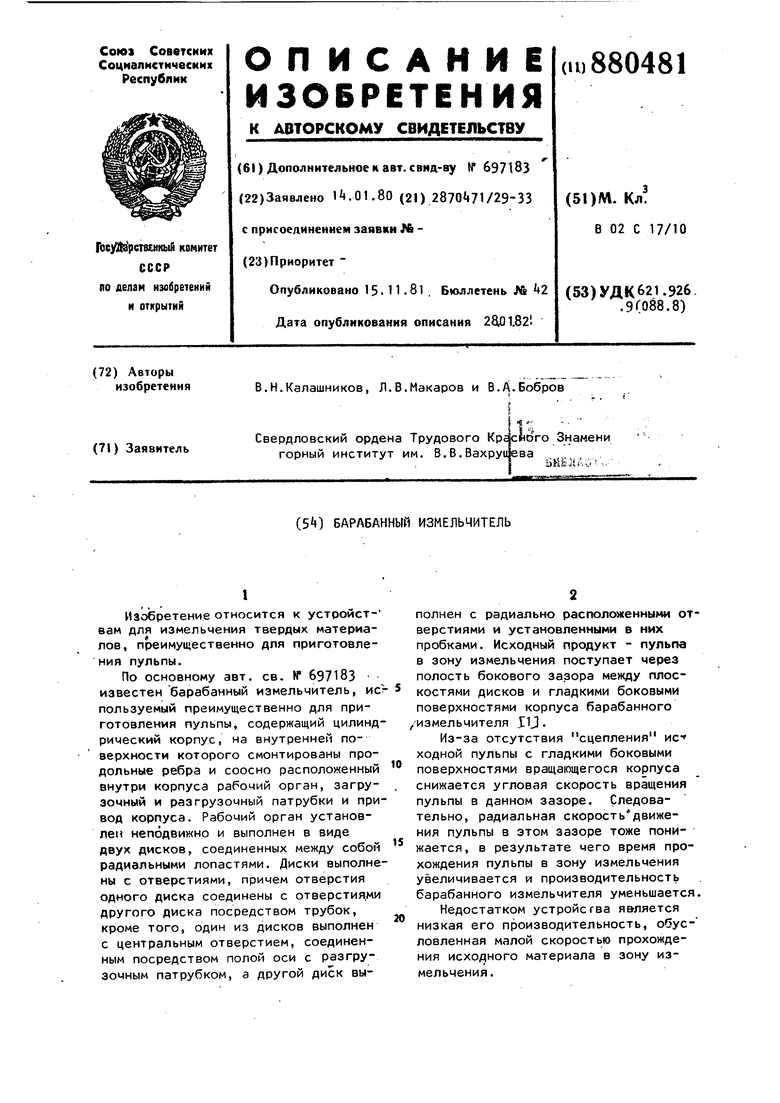

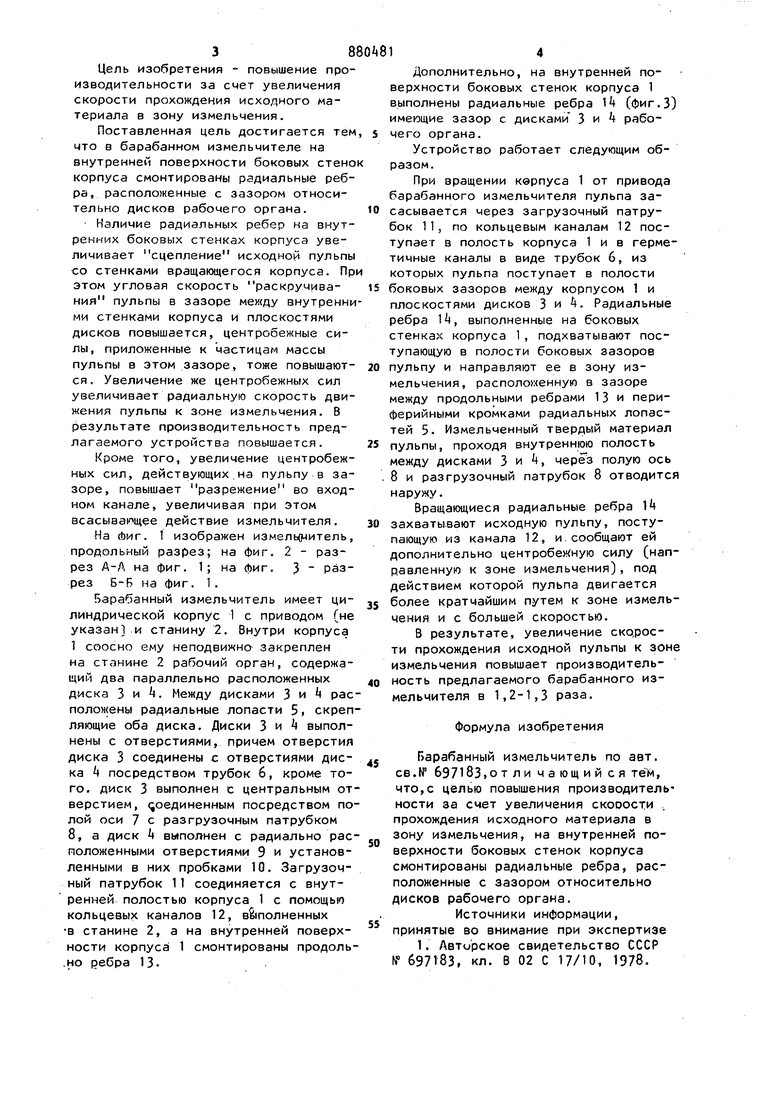

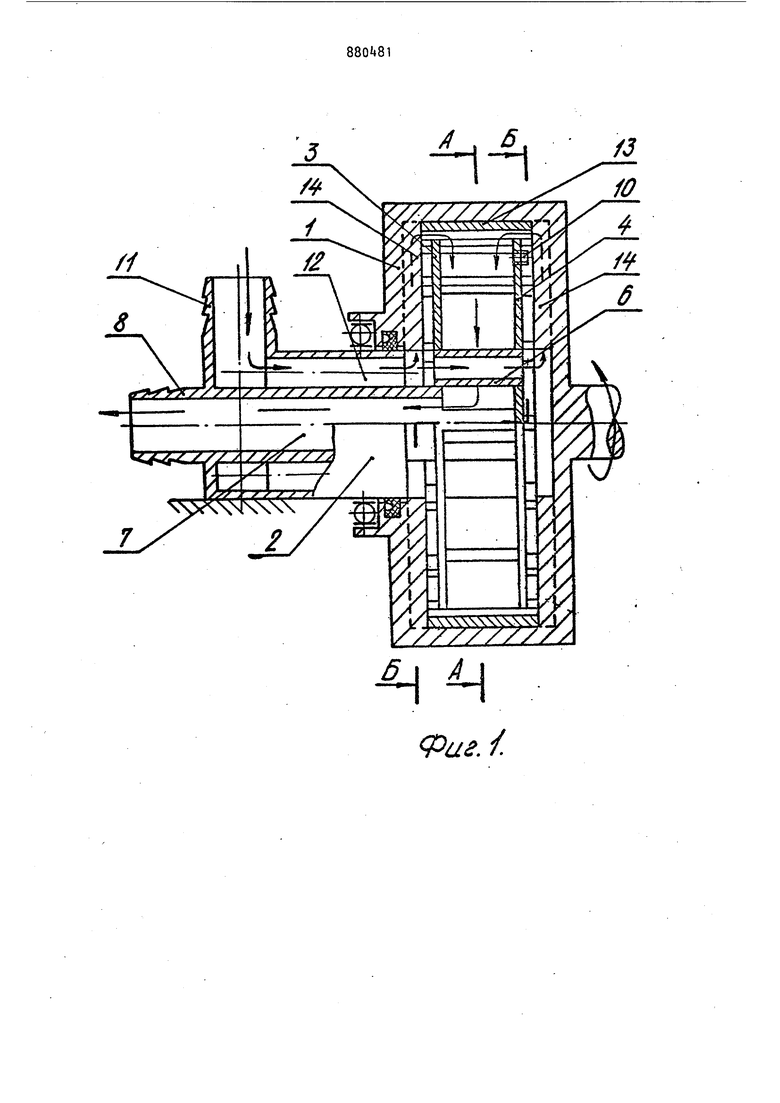

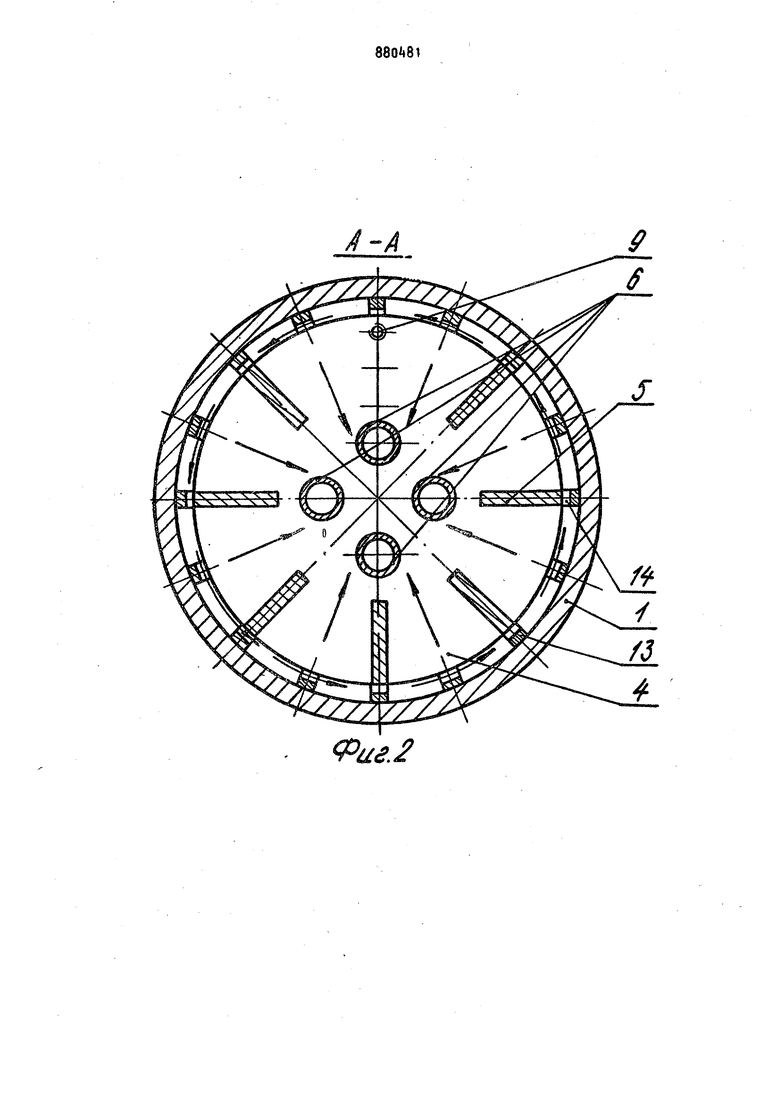

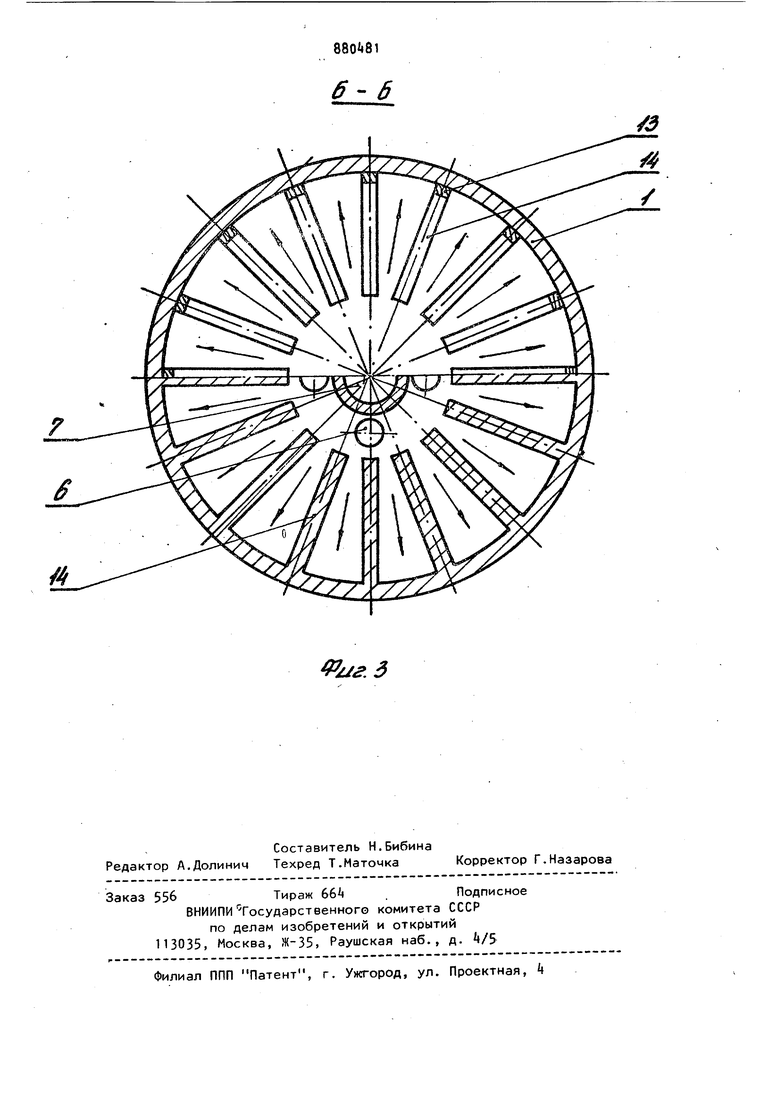

Изоёретение относится к устройствам для измельчения твердых материалов, преимущественно для приготовления пульпы. По основному авт. св. Н 697183 известен барабанный измельчитель, ис пользуемый преимущественно для приготовления пульпы, содержащий цилинд рический корпус, на внутренней поверхности которого смонтированы продольные ребра и соосно расположенный внутри корпуса рабочий орган, загрузочный и разгрузочный патрубки и при вод корпуса. Рабочий орган установлен неподвижно и выполнен в виде двух дисков, соединенных между собой радиальными лопастями. Диски выполне ны с отверстиями, причем отверстия одного диска соединены с отверстиями другого диска посредством трубок, кроме того, один из дисков выполнен с центральным отверстием, соединенным посредством полой оси с разгрузочным патрубком, а другой диск выполнен с радиально расположенными отверстиями и установленными в них пробками. Исходный продукт - пульпа в зону измельчения поступает через полость бокового зазора между плоскостями дисков и гладкими боковыми поверхностями корпуса барабанного измельчителя J1J. Из-за отсутствия сцепления ис- ходной пульпы с гладкими боковыми поверхностями вращающегося корпуса снижается угловая скорость вращения пульпы в данном зазоре. Следовательно, радиальная скорость движения пульпы в этом зазоре тоже понижается, в результате чего время прохождения пульпы в зону измельчения увеличивается и производительность барабанного измельчителя уменьшается. Недостатком устройства является низкая его производительность, обусловленная малой скоростью прохождения исходного материала в зону измельчения. Цель изобретения - повышение производительности за счет увеличения скорости прохождения исходного материала в зону измельчения. Поставленная цель достигается тем что в барабанном измельчителе на внутренней поверхности боковых стено корпуса смонтированы радиальные ребра, расположенные с зазором относительно дисков рабочего органа. Наличие радиальных ребер на внутренних боковых стенках корпуса увеличивает сцепление исходной пульпы со стенками вращающегося корпуса. Пр этом угловая скорость раскручивания пульпы в зазоре между внутренни ми стенками корпуса и плоскостями дисков повышается, центробежные силы, приложенные к частицам массы пульпы в этом зазоре, тоже повышаютсн. Увеличение же центробежных сил увеличивает радиальную скорость движения пульпы к зоне измельчения. В результате производительность предлагаемого устройства повышается. Кроме того, увеличение центробежных сил, действующих.на пульпу в зазоре, повышает разрежение во входном канале, увеличивая при Этом всасывающее действие измельчителя. На сЬиг. t изображен измельоыитель, продольный разрез; на фиг. 2 - разрез А-Л на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1. Барабанный измельчитель имеет цилиндрической корпус 1 с приводом (не указан} и станину 2. Внутри корпуса 1 соосно ему неподвижно закреплен на станине 2 рабочий орган, содержащий два параллельно расположенных диска 3 и . Между дисками 3 и рас положены радиальные лопасти 5, скреп ляющие оба диска. Диски 3 и выполнены с отверстиями, причем отверстия диска 3 соединены с отверстиями диска посредством трубок 6, кроме того, диск 3 выполнен с центральным от верстием, (соединенным посредством по лой оси 7 с разгрузочным патрубком 8, а диск k выполнен с радиально рас положенными отверстиями 9 и установленными в них пробками 10. Загрузочный патрубок 11 соединяется с внутренней полостью корпуса 1 с помощью кольцевых каналов 12, вЕ|полненных в станине 2, а на внутренней поверхности корпуса 1 смонтированы продоль.но ребра 13Дополнительно, на внутренней поверхности боковых стенок корпуса 1 выполнены радиальные ребра И (фиг.З) имеющие зазор с дисками 3 и + рабочего органа. Устройство работает следующим образом. При вращении кврпуса 1 от привода барабанного измельчителя пульпа засасывается через загрузочный патрубок 11, по кольцевым каналам 12 поступает в полость корпуса 1 и в герметичные каналы в виде трубок 6, из которых пульпа поступает в полости боковых зазоров между корпусом 1 и плоскостями дисков 3 и 4. Радиальные ребра 1, выполненные на боковых стенках корпуса 1, подхватывают поступающую в полости боковых зазоров пульпу и направляют ее в зону измельчения, расположенную в зазоре между продольными ребрами 13 и периферийными кромками радиальных лопастей 5. Измельченный твердый материал пульпы, проходя внутреннюю полость между дисками 3 и 4, через полую ось 8 и разгрузочный патрубок 8 отводится наружу. Вращающиеся радиальные ребра И захватывают исходную пульпу, поступающую из канала 12, и.сообщают ей дополнительно центробе(ную силу (направленную к зоне измельчения), под действием которой пульпа двигается более кратчайшим путем к зоне измельчения и с большей скоростью. В результате, увеличение скцрости прохождения исходной пульпы к зоне измельчения повышает производительность предлагаемого барабанного измельчителя в 1,2-1,3 раза. Формула изобретения Барабанный измельчитель по авт. св.№ б97183,отли чающийся , что,с целью повышения производительности за счет увеличения скооости прохождения исходного материала в зону измельчения, на внутренней поверхности боковых стенок корпуса смонтированы радиальные ребра, расположенные с зазором относительно дисков рабочего органа. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 697Т83, кл. В 02 С 17/10, 1978.

q

A/. /

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный измельчитель | 1974 |

|

SU585873A1 |

| Барабанный измельчитель | 1977 |

|

SU697183A2 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2033024C1 |

| МЕЛЬНИЦА | 2014 |

|

RU2558205C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2001 |

|

RU2198028C2 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

/je.5

Авторы

Даты

1981-11-15—Публикация

1980-01-14—Подача