окрашиванию дымовыми газами, у него улу шены низкотемпературные свойства благода ря использованию полиэфира на основе двух атомного спирта, содержащего третичный азот. Используемый в настоящем изобретения полиэфир может быть получен обычным спо собом из дикарбоновой кислоты или ее эфи ра и двухатомного спирта. Для этого используют двухатомный спир содержащий третичный азот, формулы которого следующие: N - СН2 - С но-Us -он-В-б -он I Б-з R HO-Tl.5-CH/OH/CH2-F (ж) R в которых т I атом водорода, алкильнаь. или циклоалкильная группа Я2иТ 4( каждый из них) - алкильная ипи цикиоалкипьная группа; J и Т у (каждый из них) - апкипеновая ипи цикпоапкипьная группа; . группы апкип, апкилен, цикпоалкипицикпо алкилен - могут иметь боковую цепь, являющуюся инертной к изоцианатной группе Двухатомный спирт со слишком выссиким молекулярным весом не ггригоден для поддержания определенной концентрации третичного азота в полиуретане. Подходящий молекулярный вес , но може быть и выше, если концентрация третично го азота выдерживается постоянной. Двухатомный спирт, не содержащий третичного азота, может быть частично сополимериэован. Примером двухатомных спиртов, содержащих третичный азот и имеющих вышеупомянутые формулы, могут быть следующие:гНОСН ХаСНСНгМ/СИг/гСНз г УноСНз/гСНСН М/СН СНз/Зз , LHOCHa/aCHCHgN/CH /s CHj 2 /HOCH2/j,C/CH3/-C.H2N/CH2CH5/2, /HOCH /jC/C-Hj/CHgW/CHgCHgCH /a, ГНОСН /гС/СНз/СНг N/CH,/ CHjI НОСНгСНг/НОСНг/СНЫ/СН СНэ/, /HOCH2CH2//HOCH2/CHN СН2СН2СНз/.г ЖОСН2СН //НОСН2/СНМ/СН2СН2СН2СНз/27 AHOCH;j/2CHN-/CH2CH,/2, ч /НОСНг/гСНМ/СНгСНгСНз/г /носи2/2 CHH/CHgCHx CHj СНг СН 3/2 , HOCHaCHj CH/OH/CHgN/CH CHa/a, HOCHjCHjCH/OH/CHgW/CH CHaCHs/a HOCHxCHgCH/OH/CHgN/CHgCHzCHgCH,/, В качестве двухатомных спиртов, не вгме ющих третичного азота, возможны алкиле гликоли, например этилен-, пропилен-, тет раметилен, пентаметилен-, гексаметилен-, октаметилену/ декаметилен- и неопентн- гликоль. Типичными прим ерами дикарбоновых (двухосновных карбоновых) кислот могут быть алифатические, такие как янтарная, глутаровая, адипиновая, азелаиновая или себациновая, но возможны и сополимеры с ароматической или алициклической дика1 боновой кислотой.. Дикарбоновая кислота или ее эфир может взаимодействовать с двухатомным спиртом обычной реакцией получения обычного полиэфира. Предпочтительно осуществление реакции без катализатора, но может она протекать и в его присутствии. Если для ускорения реакции применяется катализатор. То он должен быть таким, который не оказывает какого-либо нежелательного действия на получение в дальнейшем полиуретане. Молекул5фный вес применяемого по на стоящему изобретению полиэфирного двухатомного спирта предпочтителен ЧОО-бООи. лучше 6ОО-2ООО, температура размягчения 60 С и менее и кислотное число 3 и менее. Если полиэфир на основе двухатомного спирта, содержащего третичный азот, применяется в виде соли органической или не органической, кислоты, .то может использоваться, например, муравьиная, уксусная, пропионовая, масляная, валериановая, капроновая, гептановая, хлористово-дородная серная, фосфорная или азотная кислота. Подходяш;им высокомолекулярным поли- оксосоединением, используемым при получении данного полиуретанрвого эластомера, содержащего кристаллические участки, имеющие высокую температуру плавления, и некристаллические участки с низкой температурой плавления, может быть полимер с молекулярным весом 400-6000 и температурой плавления -не выше 60 С, например простые полиэфиры на основе двухатомного спирта (например, полиэтилен-, полипропи- пенипи попитетраметипеигпикопь), попиэфиры на основе треда.томного спирта (например, попипропиленэфиртриол или попиэтиленпропипенэфириь е трколы),, нолипропиленэфиртриол или окись пропилена и (или) окись эгклена с многофункциональным спиртом, таким, как гпйцерин;поаиэфиры на основе двухатомного спирта, получаемые конденсацией гликоля (например, этиленгликоля, 1,2-пропилен гликоля, 1,3-пропиленгликоля, 2,3-бути- ленгликоля, тетраметиленгликоля, 2,2-диметил-1,3-пропандиола, диэтиленгликоля, 1,5-пентаметиленгликоля, 1,6-гёксаметиленгликоля, циклогексан-1,-4 диола, цикло- гексан- 1,4 диметандиола или их смесей) с двухосновной карбоновой кислотой, наприме адипиновой, малеиновой, янтарной, фталевой изофталевой, терефталевой, гексагидроизо- {пгалевой- или гексагидротерефталевой, или вислый эфир, или соль галоидводородной кислоты: полилактоны, такие какиоликапролактондиолы, полученные ступенчатой полимеризацией при. раскрытых кольцах ка- пролактона, «апримера С -капролактона, в присутствии гликоля и т.п., полилактонтри- олы, полученные присоединением капролак- тона к глицерину, триметилолпропану и т.п., и поливарепрпактондиопьг. В качестве органических полиизоцианатов могут применяться диизодианаты, напр мер тётраметипендиизопионат, гексамети- лендиизоцианат, 1,4--циклогександиизош1а- нат, 1,3-циклогександиизоцианат, дицикло- : гексилметан-4,Ф-диизоцианат, .ксилиленди- изрцианат, 1,4-фени лендиизоцианат,1,3-фе нилендиизоцианат, 2,4-толуилендиизодианат, смесь 2,4- и 2,6-толуилендиизодианат, дифенилметан-454 диизоцианат или нафталиндиизоцианат), многоатомные изо- цианаты (например, полиметпленполиизоци- анат) и так называемые регенерированные изоцианаты, являющиеся продуктами присое динения То/туипендиизоцианата к триметипоп 1 пропану или фенопам. Характерными примерами низкомолекуляр .ного полифункционального соединения могу быть низкомолекулярные двухфункциональгные соединения, представленные диаминами например этилен-, 1,2-пропипен-, 1,4-бу тилен-, 2,3-бутилен-, гексаметилен-, циклогександиамин, пиперазин, 1,4--диами опиперазин, ксилилен™, толилен-, фенилен дифен ил метан- или 3,3-дихлордифенилметан-, или 3,3 -дихлордифенклметандиамин; гидразинамин, например моноалкилгидразин или 1,4-дигидразинэтилен; дигидразидами, например карбодигидразид, янтарнокислый, адипиновокислый или терефталевокислый; гликолями, например, этилентетраметилен- гликоль; водой и т. п. Данный полиуретановый эластомер мож быть получен обычным методом. Если прлиуретаиовый эластомер исполь- зуется в. виде эластичной нити, состава ДЛЯ покрытия, пленочного материала, листового материала и т. п., то предпочтительно получение его методом, основанным на взаимодействии органического диизоцианата с двухатомным соединением. Получается продукт неполной полимеризации с концевой (замыкающей) изоцианатн.ой группой. После этого протекает реакция удлинения цепи с низкомолекулярным бифункциональным соединением в попярном орга}шческом растворителе, В этом случае может быть исполь- зован любой модифицированный метод, по которому реакция продукта предварительной полимеризации и низкомопекупярного бифункцио1 ального соединения проводится не менее чем в две стадии. Примерами попярного органического растворитепя служат диметипформамид, диметила«аТамид, диэтилфторамид, диметилсульфоксид, тетрамет.иленмочевина, N -метил-2 Гшрролидон, гексаметилфосфорамид. ..ретичный азот может действовать в качестве катализатора в реакции соединения мочевины или образования аллофаната. Если в реакционной системе имеется большое количество третичного азота, особенно если требуется получить в основном линейный полимер, например в виде упругой нити, возможно образования трехмер ной -(.пространственной) структуры с помощью связывания аллофанато.м, что имеет больщое значение. В этом случае наиболее предпочтительно использование двухатомного спирта, содержащего третичный азот, в виде соли. Реакция может быть легко . осуществлена без каких-либо осложнений, например желатиниздции, В соответствии с настоящим изобретением полиэфир должен содержаться в отношении О,1 мол.% и более ко всему высокомолекулярному полиоксисоединению, третичный азот должен входить в полиуретановый эластомер в количестве 10 ммоль/кг и бопе з, предпочтительно 20 ммоль/кг и более. Полученный таким образом полиуретано- вый эластомер обладает хорощей окращива- емостью и способностью удерживать краситель. Интенсивность адсорбции красителя на единицу количества третичного азота, действующего как красящее место, является высокой, и поэтому можно снизить количество третичного азота в полимере. Кроме того, полиуретановый эластомер обладает высокой стойкостью к действию ультрафиолетового излучения и дымовых газов. Согласно изобретению полиуретановый эластомер, полученный из органического полиизоцианата, высокомолекулярного полиоКсисоединения и низкомолекулярного по- .лифункционального соединения, может быть смешан по крайней мере с одним содержащи третичный азот полиуретановым эластомером. К некристаллическим участкам, имеющим низкую температуру плавления в содержащем третичный азот полиуретановом элас- томере, может добавляться любое другое высокомолекулярное полиоксисрединение вме те с полиэфиром на основе двухатомного стфта, содержащего третичный азот. Полиэфир на основе двухатомного спирта, содер. жащего третичный азот, может содержатьгся предпочтительно а количестве 50% и более по отношению ко всему высокомолекуляр ному полиоксисоединению. 11римером совмест но используемого высокомолекулярного полиоксисоединения могут быть простые поли-, эфиры. Одним из наиболее важных факторов повышения окрашиваемости является концентрация третичного азота в полиуретановом эластомере. Улучшение окрашиваемости продукта не может быть достигнуто, если концентрация третичного азота менее определенной величины - ЗО-ЗОО ммоль/кг, предпочтительно 50-15О ммоль/кг. Если концентрация третичного азота в содержа шем третичный азот полиуретане низка,. то нужно добавлять большее количество соде1 жащего третичный азот полиуретана. Если Б полимер вводится большое количество ге-, терогенного полимера, то полиуретановый. эластомер ухудшается, а если из него п.о- лучают упругое волокно (эластичную нить), то натяжение при наматывании волокна воэрастает, а потому око не может разматы- к-кться, В целях повышения концентрации третичного азота в полиуретановом. эластомере без увеличения количества введенного полимера необходимо поднять концентрацию тре тнчного азота. Для этого предпочтительно использовать низкомолекулярный двухатом ный спирт, содержащий третичный азот, и низкомолекулярную дикарбоновую кислоту, которые применяются в производстве упомянутого полиэфира на основе двухатомного спирта, и один двухатомный спирт, содержащий третичный азот. Полиуретановый эластомер, полученный предлагаемым методом, благодаря его эластичности, окрашиваемости: и стойкости к пожелтению использоваться для получения эластич1шго волокна, микропористого материала для покрытий пленки, лис- тового материала, каучукоподобного эласт.омеро. пенополиуретана и т.п.. Изобретение иллюстртфуется примерами, Мгчшльзуемый в этих примерах метод ок- pauiHDamiH состоит в сл.дующем. Красители: антрахиноновый синий SWl(цветной показатель: 62055) формулы SOjNft (} Метоц окрашивания. Продукт, полученный в каждом примере, промывают и отбеливают. Десять частей полученного таким образом продукта окрашивают при 80 С в течение 1 ч в растворе антрахинонового синего S W F (0,3 вес.ч.) и муравьиной кислоты (2,8 вес.ч.) в воде (1000 вес.ч.). Определение количества адсорбирующего красителя. Окрашенный продукт растворяют в диметилформамиде (20 вес.ч.) и осадок отделяют ультрацентрифугированием. Спектрофотометром определяют поглощение при 570 мм верхнего слоя раствора и сравнивают с заранее полученной, калибровочной кривой для определения количества адсорбируемого красителя. Светостойкость, степень окрашивания. После облучения в течение четырех часов в фэдометреА1Ра5 определяют степень окрашивания продукта, которую классифицируют по следующим пяти классам (светлый цвет необработанного полиуретанового эластомера относится к пятому классу): 5-й - без изменений 4-й - желтоватый, - желтый, 2-и - слабый желтовато-коричневый, 1-й - желтовато-коричневый. Окрашивание под действием дымовых газов. Для испытания стойкости полиуретано- вого эластомера в отношении пожелтения под действием газов изготовленную из него 1хленку, волокно или отформованное изделие помешают в сосуд площадью 0,5 м с газовой горелкой и вентилящионным отверстием диаметром 8 см в верхней части и в течение 5-10 ч воздействуют на него газомпропаном при вмпературе 60 С. После отбора обработаьчого таким образом материала классифицируют степень его окрашива ния. Испытывают стойкость к окиси азота согласно положению Т I S Ь 1055, для чего испытуемый материал выдерживают при 25 С в Teiejree 2 ч и отбирают, затем классифицируют степень окрашивания, измеряют яркость согласно положению -1О13--5 (метод ярйост{1 С № 12). Степень окрашивания классифицируют по пяти классам (см. ниже). Белый цвет окрашеишго продукта полиуретанового эластомера без добавки стабилизатора, который испытывают сжиганием в газе пропане и выдерживают в газообразной окиси азота, Елассифиаируют как первый класс, а белый цвет необработанного полиуретанового эластЬмера как пятый; 5-й - без изменения , 4-и - желтоватый, Эг-й - желтоватый, 2-.Й - слабыйжептовато-коричневый, 1-й - белыйГ , Интенсивность восстановления упругости (коэффициент упругого восстановления). Исследуемый материал удпиняют со скоростью 100 или ЗОО% при и выдерживают в таком состоянии в течение 10 мин, затем прекращают натяжение и высчитывают скорость (интенсивность) вос становления им эластичности по следующему уравнению: А-/Б-В/ xlOO где А - -длина в результате удлинения, мм (ариуапинении на ЗО(Э%-15О,на lOO%-100M б - длина после восстановления, мм; В - длина исследуемого материала, мм (при удпинении на 300%-5О, на 10О%iOO MM)J Скорость, (интенсивность) восстановления при низких температурах означает вепичину, попученнуюпри-бе:, мгновенная скорость - вепичину, попученную тотчас после того, как испытуемый материал, удлиненны со скоростью (интенсивностью) ЗОО% и вы держанный в течение 10 мин в этом состо НИИ, освобождают от натяжения. Отсутствие восстановления упругости опре депяют следующим образом. Подлежащий испытанию материал удлиня ют со скоростью (интенсивностью) 20О% при 20 С, выдерживают в течение 10 мин в этом состоянии, затем снимают натяжени и вычисляют восстановление упругости по уравнению; А Е/ 2 где - длина исследуемого материала, мм о fit- длина при отсутствии последействи Скорость (интенсивность) удержания Энергии w,/w. Имеется в виду величина, получаемая делением энергии (W), если испытуемы материал удлиняется со скоростью (интенсивностью) 100%, а- натяжение тотчас пре кращается при первоначальной энергии (WJ Примеры 1-6 и сравнительный пример касаются получения полиэфира на основе двухатомного спирта, П р и м е р 1о Адипиновую кислоту (292 г) и 2-метил 2-( N , N -диметиламя HOMeTHn lcS-nponaHAHon (441 г)-подверга ют попиконпенсации при 200 С в течение 7 ч при атмосферном давлении для получения полиэфира на основе двухатомного спирта с кислотным числом 2, гидроксильным числом 147,6 и молекулярным весом 75О в цагтьнейшем именуемого ES -1). П р и м е р 2. Полимеризацию ведут так же, как в примере 1, используя следующие материалы, г: Адипиновая кислота292 2-Метил-2-( N, N -димeтилaминoмeтил)-l,3- -пpoпaндиDл (75 мол.%)331 Гексаметиленгликоль (25 мол.%-)89 Полученный таким образом полиэфир на основе двухатомного спирта (в дальнейшем именуемый ES -2) имеет кислотное число 2,2 гидроксильное число 135 и молекулярный вес 820. П р и м е р 3. Полимеризацию проводят как в примере 1, используя следующие материалы, г: Адипиновая кислота292 2-Метил-2-( N, К -диметиламиномети л )-1,3-пропандиол (50 мол.%)184 Гексаметиленгликоль ,(5О мол.%) 146 Полученный таким образом полиэфир на основе двухатомных спиртов (в дальнейшем именуемый Е -3) имеет кислотное число 0,5, гидроксильное число 98 и молекулярный вес 1140. П р и м е р 4. Полимеризацию проводят как в примере 1, используя следующие материалы, г; Адипиновая кислота219 Себациновая кислота2G1 2-Метил-2-( N , N -диэтилaминoмeтил)-l,3-пpoпaндиoл70О Полученный таким образом полиэфир на основе двухатомного спирта (в дальнейщем именуемый Е -4) имеет кислотное число 2,0, гидроксильное число 96 и мол& Кулярный вес 1150. П р и м е р 5, Полимеризацию проводят по примеру 1, используя следующие материалы, г: Диметиладипат352 2 Метил-2-( N , N диэтиламинометил)- -1,3-пропандиол23,5 Неопентипгликоль102 Полученный таким образом полиэфир на основе двухатомного спирта (в дальнейшем именуемый Е -5) имеет кислотное чиоло 1,0, гидроксильное число 117 и моле.кулярный вес 95О.

11

П р и м е р 6. Полимеризацию проводят по примеру 1, используя следующие материалы, г:

Себациновая кислота348

2-Метил-2( , N N ДИ-п-пропиламинометил)-1,3- -пропан диол487

Тетра.метиленгликоль54

Полученный таким образом полиэфир на основе двухатомного спирта (именуемый в дальнейшем Е0 - 6) имеет кислотноечисло 1,5, гидроксильное число 100 и молеку-ч лярный вес 1100.

Сравнительный пример V. Полимеризацию проводят, как описано в примере 1, испольгэуя следующие материалы, г:

Адипиновая кислота 292

Этиленгликоль140

Полученный таким образом полиэфир на основе двухатомного спирта (в дальнейшем именуемый ES -состД) имеет кислотное число 1,3, гидроксильное число 103 и молекулярный вес 1080.

Примеры8-18 и сравнительные примеры 19-23 касаются получения полиуретанового эластомера.

П р и м е р 8. Полиэфир на основе двухатомных спиртов (ЕЭ -1,25 вес.ч.) смеши« вают с политетраметиленгликолем (мол.вес 15ОО, 250 вес.ч.). К смеси добавляют

12

10О вес.ч. дифенилметан-4,4-диизош1аната Реакция смеси осуществляется при 70 С в течение 40 мин. При этом образуется продукт неполной полимеризации, имеющий изоцианатную {группу на обоих концах. Его растворяют в диметилформамиде, смесь охлаждают до 50 С и к ней добавляют при перемешивании раствор 1,2-пропилендиамина (148 вес.ч.) в диметилформамиде (200 вес.ч.), чтобы подвергнуть реакции удлинения цепи. С добавлением 1,2- пропи- лендиамина вязкость раствора возрастает. Когда она достигнет 10ОО пуаз, к реакционной смеси добавляют 14 вес, ч.моноэта- ноламина, чтобы остановить реакцию, а за-- тем - 14 вес.ч. уксусной кислоты.

Полученный таким образом полимерный раствор концентрацией 38% обладает превосходной способностьютянуться в эластичные нити. Их вытягивают из прядильного сопла имеющего 1ОО отверстий по 0,1 мм, в атмосферу нагретого воздуха со скоростью 210 м/мин .

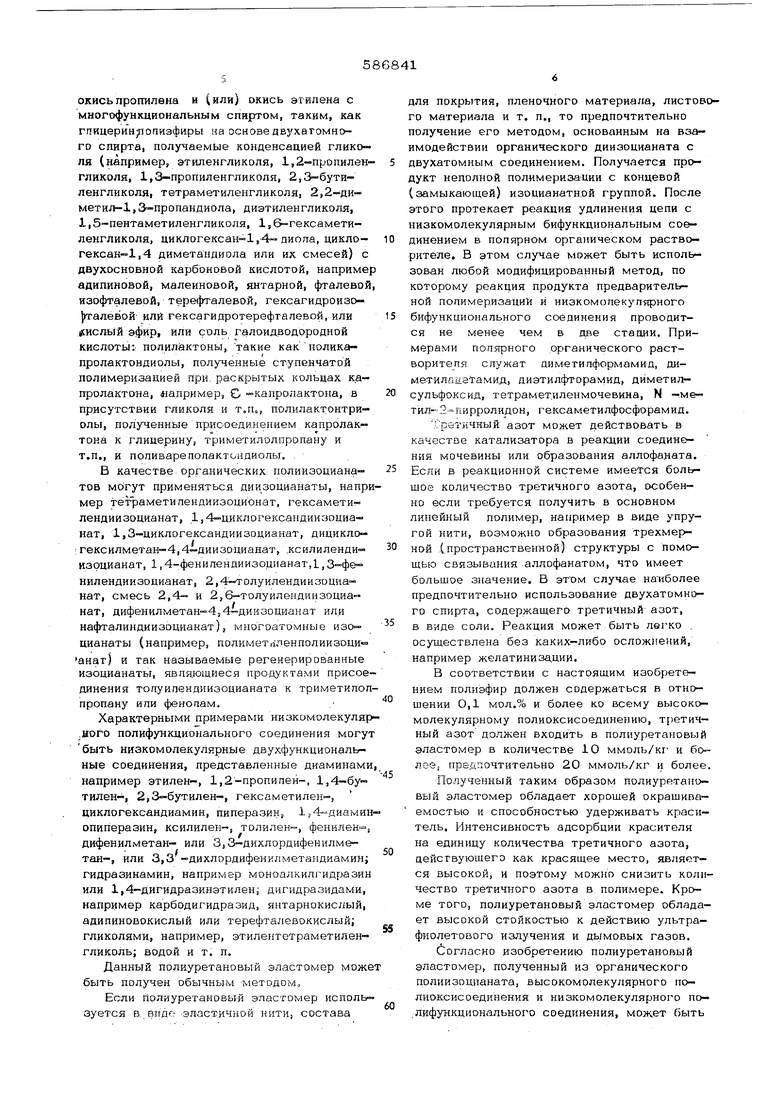

Нитям (волокнам) свойственна высокая окрашиваемость и исключительная стойкость к пожелтению под воздействием ультрафиолетового излучения и дымовых газов. Как видно из табл. 1, кроме того, низкотемпературные свойства полученных нитей также улучшены.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 1973 |

|

SU387551A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU359837A1 |

| ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ НОВЫХ ТЕРМОПЛАСТИЧЕСКИХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ НА ОСНОВЕ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2644354C2 |

| ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ НОВЫХ ТЕРМОПЛАСТИЧЕСКИХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ НА ОСНОВЕ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2644353C2 |

| Способ получения биосовместимых полиуретанов | 1979 |

|

SU1099846A3 |

| ПОЛИУРЕТАНЫ, ИЗГОТОВЛЕННЫЕ С ПРИМЕНЕНИЕМ ЦИНКОВЫХ КАТАЛИЗАТОРОВ | 2011 |

|

RU2571419C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРОВ СЛОЖНЫХ ЭФИРПОЛИОЛОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 2007 |

|

RU2478661C2 |

| РАСТВОР ПОЛИУРЕТАН-МОЧЕВИН И ЕГО ПРИМЕНЕНИЕ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА СУБСТРАТЫ | 2009 |

|

RU2515955C2 |

| ПОЛИУРЕТАНЫ, ИЗГОТОВЛЕННЫЕ С ИСПОЛЬЗОВАНИЕМ МЕДЬСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ | 2011 |

|

RU2575128C2 |

| СЛОИСТЫЙ МАТЕРИАЛ, СОСТОЯЩИЙ ИЗ ПОЛИУРЕТАНА И ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО НЕОРГАНИЧЕСКУЮ ПОЛЯРНУЮ ДОБАВКУ | 1998 |

|

RU2205756C2 |

Примечание: - интенсивность адсорбхши 1ОО%. П р и м е р 9. Третичный азот, содерж щийся в полиэфире-на основе двухатомных спиртов (ES -2, 1640 вес.ч.) нейтрализуют уксусной кислотой и приводят во взаимодействие с дифенилметан-4,4-диизош1агнатом (194 вес.ч,). Образовавшийся продукт неполной полимеризации (150 вес.ч.) с концевыми гидроксильными группами сме шивают с политетраметиленгликолем (молекулярный вес 150О, 150 вес.ч.). Смесь приводят во взаимодействие с дифенилмета -4.4 -диизоцианатом (100 вес.ч.) при 70 С в течение 40 мин, образуется предполимер, имеющий изоцианатные группы на обоих концах. Его растворяют в диметилформамиде и охлаждают до 45 С. Затем к смеси добавляют при перемешивании раствор 1,2-пропилендиамина (14,8 вес.ч.) в диметилформамиде (882 вес.ч.) и подвергают реакции удлинения цепи. После того, как вязкость раствора составит 1000 пуаз, добавляют моноэтаноламин (1,4 вес.ч. для остановки реакции, а затем добавляют уксусную кислоту (1,4 вес.ч). Пол;учается полимерный раствор концентрации 32%, обладающий хорошей способ;- костью вытягиваться в нити. Его пр5шут так же, как в примере В., получая эластич ное волокно. Результаты исследования свойств полученных нитей (волокна)привед ны в табл. 1. Пример 10. Полиэфир на основе двухатомного спирта (Е -3, 228 вес.ч. приводят во взаимодействие с дифенилм тан-4,4 -диизоцианатом (1ОО вес.ч.), в результате чего образуется продукт А неполной полимеризации, имеющий концевую изоцианатную группу. Отдельно приводят во взаимодействие политетраметилгликоль (молекулярный вес 20ОО, 400 вес.ч.) с дифенилметан 4,4-диизоцианатэм (100 вес.ч.), образуется продукт Б неполной полимеризации Имеющий коНцевую Изоцианатную группу. 164 вес.ч. продукта А и 250 вес.ч. продукта Б растворяют в 250 вес.ч. дим& тилформамида, смесь подвергают реакции удлинения цепи раствором гидразина (4,1 вес.ч.) и ксилендиамина (17|4 вес.ч в диметилформамиде (680 вес.ч.) по том же способу, что описан в примере 8, полу чая при этом раствор полиуретана. Полученный таким образом раствор полимера имеет концентрацию 32%, обладае хорошей способностью вытягиваться в нит Его прядут по тому .способу, что описан в п 5нмере 8, получая эластичные нит свойства которых, исследуют (результаты приведены в табл. 1). Пример. Смешивают двухатомный спирт tES -5, 62 вес.ч.), политетраметиленгликоль (молекулярный вес 8Ор, вес.ч.) и фосфористую кислоту (3 вес.ч.), в смесь вводят дифенилметан- -4,4 -диизоцианат (100 вес.ч.). Полученприводят во взаимодействие при ную смесь 70°С в течение 40 мин, получая при этом продукт неполной полимеризации, имеющий концевые изоцианатные группы, который подвергают реакции удлинения цепи с 1,2-прс пилендиамином по тому же способу, что был описан в примере 8. Полученный таким образом раствор полимера обладает хорошей способностью вытягиваться в нити, что осуществляют тем. же способом, что описан в примере 8. Результаты исследования эластичных нитей приведень в табл. 1. Пример 2. Смешивают эфир на основе двухатомного спирта (ЕЯ -6, 200 вес.ч.), политетраметиленгликоль (молекулярный вес ООО; 1000 вес.ч.) и уксусную кислоту (Ю вес.ч.). Смесь приводят во взаимодействие с толуилендиизоци- анатом (104 вес.ч.), получая продукт неполной полимеризации, имеющий концевые гидроксильные группы. 44О вес.ч, этого продукта приводят во взаимодействие со QO вес.ч. дифенилметан-4,4г-диизоцианата, получают проднолимер, имеющий концевой изоцианат, Предполимер подвергают реакции вытягивания цепи с 1,2-пропилендиамином ПО способу, описанному в примере 8. Полученный полимерный раствор обладает хо- рои1ей способностью вытягиваться в эластичные нити, которые, образуют по тому же способу, что был описан в примере 8. Результаты исследования эластичных нитей приведены в табл. 1. П р и м е р 13. Смешивают эфир на основе двухатомного спирта (Е -3, 187,6 вес.ч.) и политетраметиленгликоль (молекулярный вес 1320, 47 вес.ч.) и смесь приводят во взаимодействие с дифенилметан--4,4-диизош1анатом (1ОО вес.ч.). Получают продукт неполной полимеризации, имеющий концевые изоцианатные группы Цепь этого продукта удлиняют гидразиЯсйгидратом по тому же способу, что описан в примере 8. Получают раствор полимера, обладающий хорошей способностью вытягиваться в нити, что осуществляют по тому же способу, как в примере 8. Результаты исследований свойств полученных нитей при- ведены в габп. 1.. Пример 4. Измеряют интенсивность упругого последействия Д ji, упругих нитей, полученных по примерам 8 и 13 и сравнительным примерам 18 и 19, при

температурах 2О, 1О,0, -10 и -2О С. Результаты определений приведены э табл. 1. Пример15.В примере 8 изменяют соотношение полиэфира на основе двухатомного спиртаЧЕЗ -1) и политетраметиленгликоля. Полимеризацию и эытягиванйе ниПример 16. Смешивают полиэфир а основе двухатомного спирта (кислотное число 1; гидроксильное число 92,5; молекулярный вес 12ОО, 12О вес .ч.), полученный по способу, описанномув примере 1, исключая тоучто время полимеризации составляет 9 ч, с политетраметиленгли- колем молекулярный вес 2ООО; 20О вес.ч.) Смесь обрабатывают по примеру 8, исч пользуя дифенилметан-4,4 -диизоцианат (1ОО вес.ч.) и 1,2-пропилендиамин (14,7 вес.ч.), получая эластичную нить.

Пример17. Полиэфир на основе двухатомного спирта (кислотное число 0,7 гидроксильное число 62,2; молекулярный вес 1785; 5ОО вес.ч.), полученный из аднпиновой кислоты, тетраметиленгликоля я 2-2-диметил-1,3-пропиленгликоля (молярное отношение гликолей 80:20) обезвоживают при давлении 5 мм рт. ст. в течение одного часа, а затем смешивают с дифенилметан-4,4-диизоцианатом (14О вес.ч.). CMGiCb оставл5пот всзаимоДеШ ствовать при НО С в течение 9О мда в атмосфере азота, в результате чего получают продукт неполной полимеризации с концевой нзоцианатной группой.

Полученный продукт растворяют в диметилформамиде (134О вес.ч.) и быстро охлаждают до О С. К охлажденному раствору постепенно добавляют при сильном переме шивании раствор 1,2-пропилендйамина

тей проводят сходным образом, а содержание третичного азота в полимере выдерживают в пределах от 50 до 100 ммоль/кг. Результаты исследования свойств полученных таким образом нитей приведены в табл. -2.

Таблица2

(20,7 вес .4.) в диметилформамиде (2 00 вес .ч.)

Когда вязкость раствора достигает 2000 пу аз (25 С), добавку диамина прекращают и туда для стабилизации вязкости раствора добавляют ди-н-бутиламин (15 вес.ч.), а также лбдяную уксусную кислоту (около

3,2 вес.ч,), получая раствор полиуретана (именуемый в дальнейшем раствор - 2-полй уретана).

Сравнительный пример 18. Смешивают на основе двухатомного спирта (Е$ 1

28,6 вес.ч.) полиэфир и политетраметиленгликоль (мрлекуля1жый вес 15ОО, 257 вес.ч.) и смесь приводят во взаимодействие с д фенил 1етан-4,4-диизоцианатом (10О вес.ч.), получая продукт неполной полимеризации,

имеющий концевой г;изоцианат. Продукт подвергают реакции удлинения цепи с l,3-npt пилендиамииом по тому же,- способу, что был описан е примере 8. Полученный раствор полимера вытягивают в нити по тому же

способу, что описан в примере 8„

Результаты исследования свойств нитей приведены в табл. 1.

Сравнительный пример 19, По способу, описанному в примере 8, получают продукт

неполной полимеризации, имеющий кондев то изйодайатную группу,из политетраметилен- гликоля (молекулярный вес iSOO, ЗОО вес.ч)

Дифенилметан-4,4--диизоцианата (1ОО вес.ч.), Проводят удлинение цепи продукта наполной полимеризации с 1,2-пропилекднаминоь р

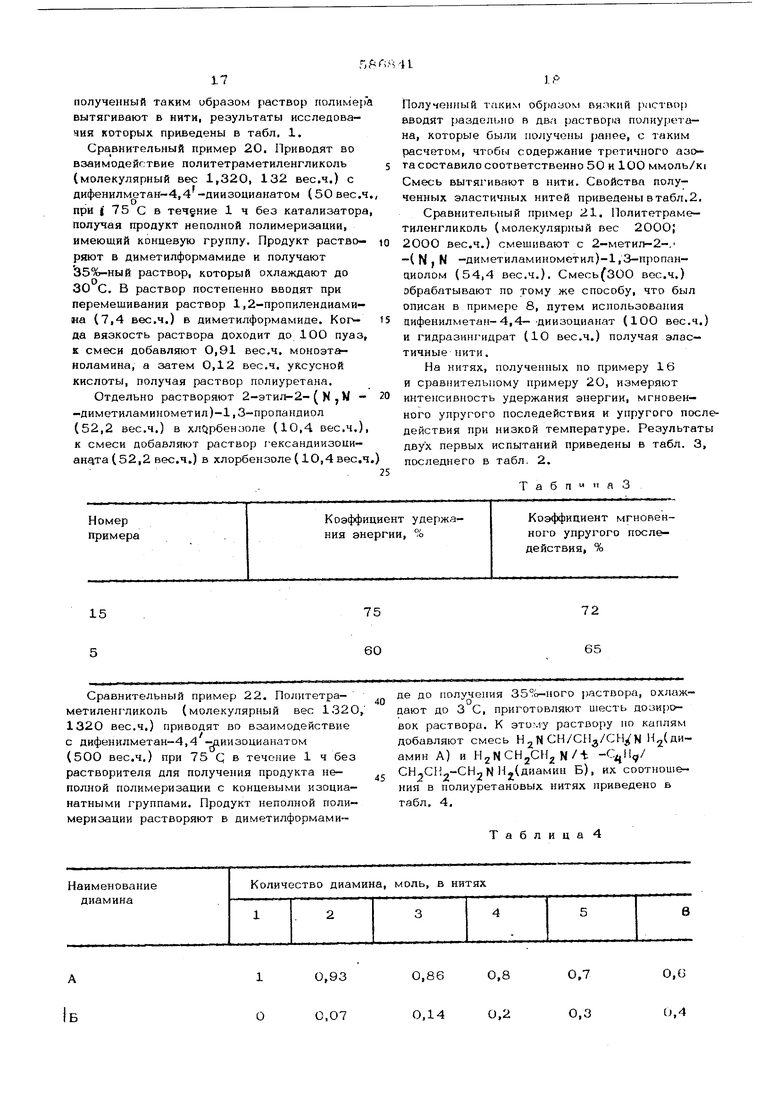

1 полученный таким образом раствор полимер вытягивают в нити, результаты исследования которых приведены в табл, 1, Сра внительный пример 20. Приводят во взаимодействие политетраметиленгликоль (молекулярный вес 1,320, 132 вес.ч.) с дифенилм тан-4,4-диизоцианатом (50 вес.ч при 75 С в течение 1 ч без катализатора получая продукт неполной полимеризации, имеющий концевую группу. Продукт растворяют в диметилформамиде и получают 35%-ный раствор, который охлаждают до 30 С. В раствор постепенно вводят при перемешивании раствор 1,2-пропилендиамина (7,4 вес.ч.) в диметилформамиде. Когда вязкость раствора доходит до 100 пуаз к смеси добавляют 0,91 вес.ч. моноэтаноламина, а затем 0,12 вес.ч. уксусной кислоты, получая раствор полиуретана. Отдельно растворяют 2-этил-2-( N ,N -диметиламинометил)-1,3 пропандиол (52,2 вес.ч.) в хлорбензоле (1О,4 вес.ч.) к смеси добавляют раствор гександиизоциан та (52,2 вес.ч,) в хло1 бензоле (10,4 вес.ч

Номер

Коэффициент удержания энергии, % примера

15

Сравнительный пример 22. Политетраметиленгликоль (молекулярный вес 1320, 1320 вес.ч.) привадят во взаимодействие с дифенилметан-4,4 -диизоцианатом (500 вес.ч.) при 75 С в течение 1 ч без растворителя для получения продукта неполной полимеризации с концевыми изоцианатными группами. Продукт неполной полимеризации растворяют в диметилформами0,93

О

0,07

,ГКоэффициент мгновенного упругого последействия, %

72

65

де до получения 35°сг-ного раствора, охлг ждают до 3 С, приготовляют шесть дозировок раствора. К этому раствору по каплям добавляют смесь CH/CH /CHj N И2( диамин А) и HjNCHjCH N/t -С,И,/ СН2СН2-СН2 N Н,(диамин Б), их соотношения в полиуретановых нитях приведено в табл. 4.

Таблица 4

0.7

0,С5

0,860,8

0,4

0,14О,2

0,3 Полученный таким образом вязкий раствор вводят раздельно в два pacTBOpia полиуретана, которые были получены jianee, с таким расчетом, чтобы содержание третичного азо- га составило соответственно 50 и 100 ммоль/К1 Смесь вытягивают в нити. Свойства полученных эластичных нитей приведены в табл.2. Сравнительный пример 21. Политетраме- тиленгликоль (молекулярный вес 2000; 20ОО вес.ч.) смешивают с 2-метил-2-. -( N J N -диметиламинометил)-1,3-пропанциолом (54,4 вес.ч.). Смесь(300 вес.ч.) обрабатывают по тому же способу, что был описан в примере 8, путем использования цифенилметан-4,4- Диизоцианат (10О вес.ч.) и гидразингидрат (10 вес.ч.) получая эластичные нити. На нитях, полученных по примеру 16 и сравнительному примеру 20, измеряют интенсивность удержания энергии, мгновенного упругого последействия и упругого последействия при низкой температуре. Результаты двух первых испытаний приведены в табл. 3, последнего в табл. 2. Табпи аЗ

19

Когда вязкость раствора достигает 1ООО пуаз, реакцию приостанавливают и стабилизируют конечну группу. Полученный таким образом полимерный раствор вытягиСравнительный пример 23. Политетраг метиленгликоль (молекулярный- вес 1320, 1320 вес.ч.) приводят во взаимодействие с дифенилметан-4,4 двизоцианатом (500 вес.ч.) при в течение 1 ч без растворителя, получая при этом продукт не- полной полимеризации с концевым изоцианатом. Продукт неполной полимеризации растКогда вязкость раствора достигают J.OOO пуаз, реакцию приостанавливают и концевая группа стабилизируется. Полученный таким образом раствор полимера вы-

1

90 75

2

20

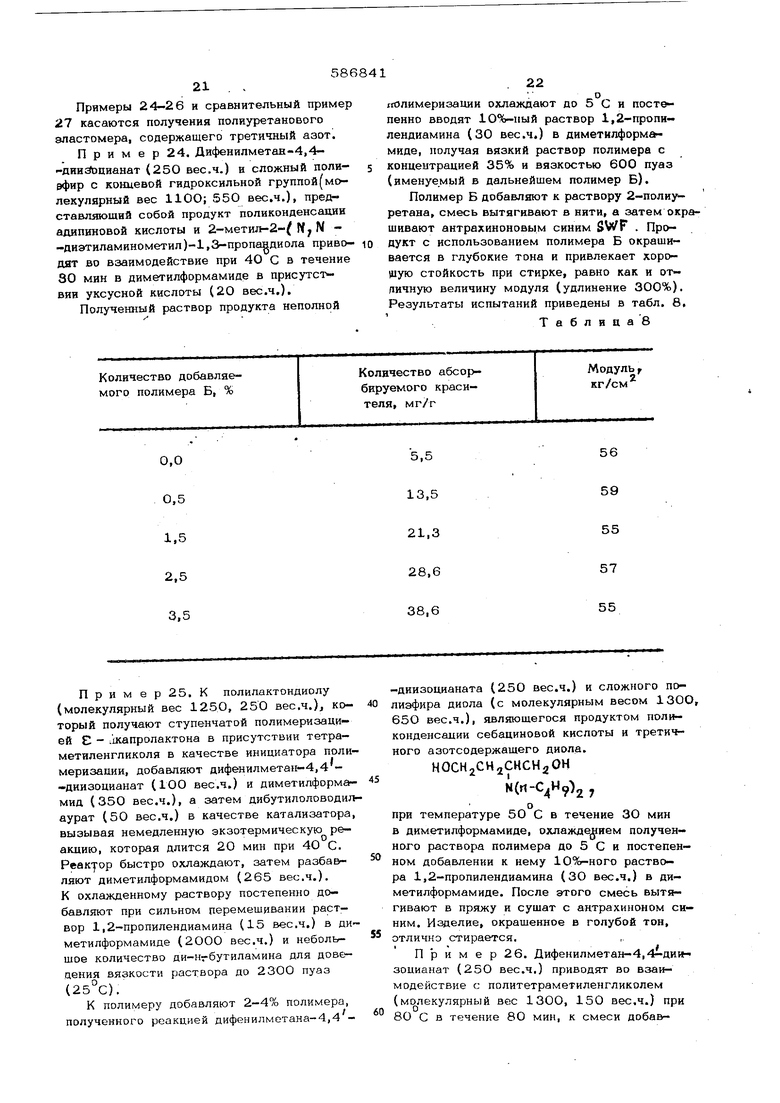

вают в эластичные нити t 2-6, которые хорошо окрашиваются, но модуль (удлинение ЗОО% чрезвычайно понижен (табл. 5)Таблвцаб

eopsnoT в диметилформамиде, получают 35 ный раствор, который охлаждают до 3 с. Готовят четыре партии раствора продукта неполной полимеризации, куда по каплям при перемешивании добавляют смесь 1,2-пропилендиамина (диамин А) и 2-метил-2-/W. М -диметиламинометил)-1,3-пропандиола (гликоль Б), соотношение см в табл. 6

Табяицаб

тягивают в эластичные нити № 2-4, которые хорошо окрашиваются, но модуль (удлинение ЗОО%) их крайне понижен. Резул1 таты приведены в табл. 7.

Таблица

65 45

2 4

Примеры 24-26 и сравнительный пример 27 касаются получения полиурютанового эластомера, содержащего третичный азот.

Пример 24. Дифенилметан-4,4 дии цианат (250 вес.ч.) и сложный полиэфир с концевой гидроксильной группой(молекулярный вес 110О; 550 вес.ч.), представляющий собой продукт поликонденсации адипнновой кислоты и 2-метил-2- N; N -диэтиламинометил)-1,3-пропавдиола право- дят во взаимодействие при 40 С в течение 80 мин в диметилформамиде в присутствии уксусной кислоты (20 вес.ч,).

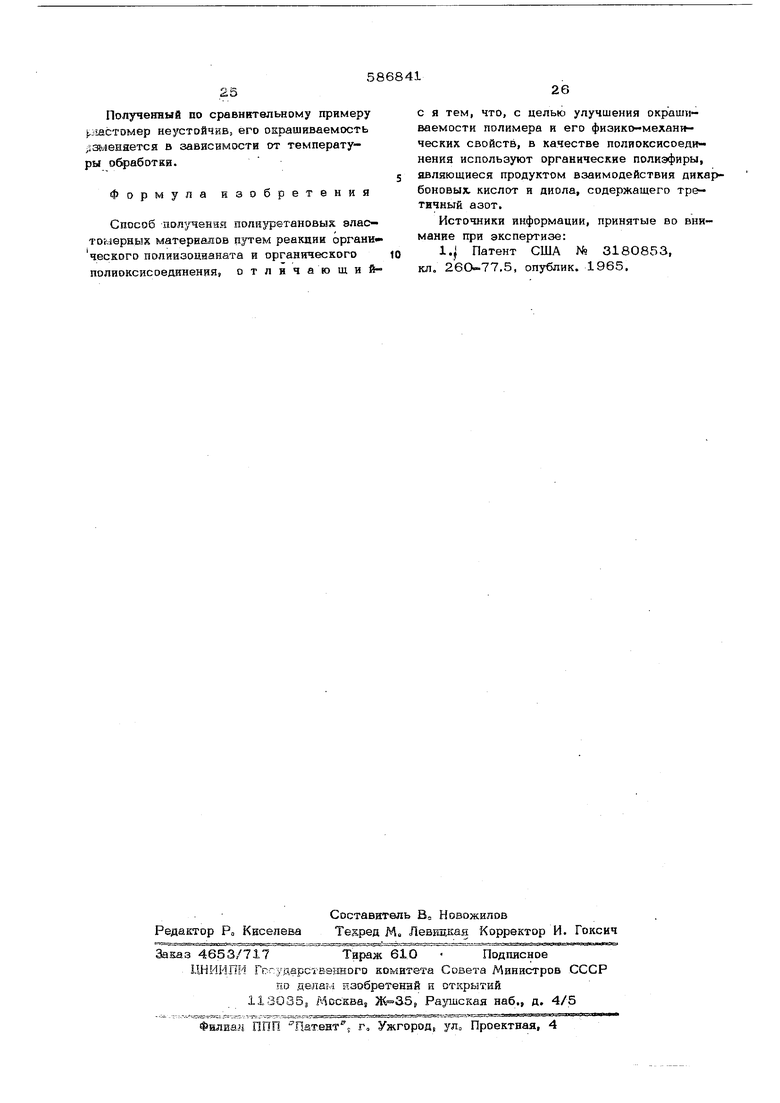

Полученный раствор продукта неполной Пример25.К полилактондиолу (молекулярный вес 1250, 250 вес.ч.), который получают ступенчатой полимертзаци- ей Е - ;1капролактона в присутствии тетра- метиленгликоля в качестве инициатора поли меризации, добавляют дифенилметан-4,4 -диизоцианат (100 вес.ч.) и диметилформа МИД (350 вес.ч.), а затем дибутилоловоди; аурат (50 вес.ч.) в качестве катализатора вызывая немедленную экзотермическую реакцию, которая длится 2О мин при 40 С. PeaKjop быстро охлаждают, затем разбавляют диметилформамидом (265 вес.ч.). К охлажденному раствору постепенно добавл5пот при сильном перемешивании раствор 1,2-пропилендиамина (15 вес.ч.) в ди метилформамиде (2ООО вес.ч.) и небольшое количество ди-нгбутиламина для доведения вязкости раствора до 2300 пуаз (25°С). К полимеру добавляют 2-4% полимера, полученного реакцией дифенилмотана-4,4гголимеризации охлаждают до 5 С и постепенно вводят 10%-пый раствор 1,2-пропилендиамина (30 вес.ч.) в диметилформ миде, получая вязкий раствор полимера с концентрацией 35% и вязкостью 600 пуаз (именуемый в дальнейшем полимер Б).

Полимер Б добавляют к раствору 2-полиу ретана, смесь вытягивают в нити, а затем окршивают антрахиноновым синим SWF . Продукт с использованием полимера Б окрашивается в глубокие тона и привлекает хорошую стойкость при стирке, равно как и отличную величину модуля (удлинение 300%). Результаты испытаний приведены в табл. 8,

ТаблицаВ -диизоцианата (250 вес.ч.) и сложного полиэфира диола (с молекулярным весом 13ОО, 65О вес.ч.), являюшегося продуктом поликонденсации себациновой кислоты и третичного азотсодержащего диола. HOCH-jCHjCHCHgOH NCrt-C H,) , при температуре 50°С в течение ЗО мин в диметилформамиде, охлаждением полученного раствора полимера до 5 С и постепенном добавлении к нему 10%-ного раствора 1,2-пропилендиамина (ЗО вес.ч.) в диметилформамиде. После этого смесь вытягивают в пряжу и сушат с антрахиноном синим. Изделие, окрашенное в голубой тон, отлично стирается. П р и м е р 26. Дифенилметан-4,4.ди1 зоцианат (25О вес.ч.) приводят во взаимодействие с политетраметиленгликолем (молекулярный вес 13ОО, 150 вес.ч.) при 80 С в течение 80 мин, к смеси добав23

ляют диметилформамид, после чего ее охлаждают до 4О С, добавляют полиэфир с концевой гидроксильной группой (молекулярный вес 1100, 400 вес.ч.), который представляет собой продукт прликонден-s

саиии адипиновой кислоты и 2-метил-2-f W,N -диметиламинометил)-1,3-пропа1 диола. Смеси дают прореагировать при 40 С в течение ЗО мин в диметилформамиде в присутствии уксусной кислоты (20 вес.ч.),10 получают раствор продукта неполной полим&ризаиии.

Раствор продукта неполной полимеризаПви охлаждают до 5 С и в него постепенно

Количество добавленного полимера, г

0% 1,0

3,О

5,0

Сравнительный пример 27. Дифенилметан-4,4 -диизоцианат (250 вес.ч.) растворяют в диметилформамиде, получая 35°/ ный раствор. В него постепенно вводят раствор 2-метил-2-( М у N -диметиламинометил)-1,3-пропандиола (147 вес.ч.) и ук сусную кислоту (40 вес.ч.) в диметилформамиде (содержание гликолевого соединения 35 вес.%), получая раствор вязкостью 5ОО пуаз (именуемый в дальнейшем полимер г). Реакцию проводят.поддерживая температуру жидкости ЗО-40 С.

24

вводят 10%-ный раствор 1,2-пропилендиамна (30 вес.ч.) в диметилформамиде. Полученный вязкий раствор характеризуется концентрацией 35% и вязкостью 8ОО пуаз (именуемый в дальнейшем полимер В).

К полиуретановому эластомеру, не имеющему третичного азота, полученному по примеру 25, добавляют полимер В и смесь вытягивают в нити, которые окрашивают антрахиноновым синим. SW Р. Продукт окрашивается в глубокие тона, обладает хорошей прочностью при стирке имеет чрезвычайно высокий модуль (удлинение ЗОО%), см. табл. 9.

ТаблипаЭ

Модуль, кг/см

5,5

56 15,3 60

23,5

58

28,9

57

1,0

55

К полимеру, не содержащему третичного азота, полученному по примеру 24, добав ляют полимер Г до достижения концентрации 4%, смесь вытягивают в нити, используемые как образец 1.

Нить, полученную добавлением 2,5% полимера Б по примеру 25 используют как образец 2.

До или после обработки кипящей водой образец 1 и 2 окрашивают антрахиноновым синим и W Р.

Результаты приведены в табл. 10.

Таблица 10

25

Полученный по сравнительному примеру

i,j acTOMep неустойчив, его окрашиваемость ;;зменяется в зависимости от температуры обработки. Формула изобретения

Способ Получения полиуретановых эластомерных материалов путем реакции органи- ческого полиизоцианата и органического полиоксисоединенйя, отличающий26

с я тем, что, с целью улучшения окрашнваемости полимера и его физико-механических свойств, в качестве полиоксисоединенйя используют органические полиэфиры, являющиеся продуктом взаимодействия дикабоновых кислот и диола, содержащего третичный азот.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-12-30—Публикация

1973-12-12—Подача