1.

Известен непрерывный способ получения полиуретанов в растворе по реакции предполимера с Ы:СО-группами с удлинителем цепи в присутствии растворителя. Компоненты берут в стехиометрическом количестве.

Изобретение предусматривает проведение реакции преДполимера с NCO-группами с уд.линителем цепи, вначале взятых в количестве дменьшем стехиометрического относительно NCO-rpynn с последующей частичной рецирку- ляцией получаемого полупродукта до полной конверсии по NCO-группам.

Согласно изобретению в качестве предполимера с ЫСО-группами могут быть использованы продукты реакции простых эфиров пол,иалкиленглнколей, сложных полиэфиров гликол-ей, полиамидо-гликолей, полиацетальгликолей и/или их смесей с днизоцнанатамИ) взятыми в избытке.

Указанные полигликоли имеют молекулярный вес порядка 500-5000, предпочтительно 1000-3000. Для получения лучших результатов эти гликоли или их смеси, используемые при полимеризации, имеют точку размягчений (плавления) ниже 60°С.

.В качестве примеров простых эфиров полиалкиленгликолей, используемых согласно изобретению, можно назвать следующие: простой эфир полипропиленгликоля, простой эфир политетраметиленгликоля, простой эфир полипропиленэтиленгликоля, простой эфир подигексаметиленгликоля и простой эфир полимонометиленгликоля. Простой эфир полиэтиленгликоля часто используют в смеси с другими .простыми или сложивши полиэфирами гликолей; его редко используют сам по себе из-за относительно высокой растворимости в воде.

Лолиэфйр-гЛиколи, используемые согласно

данному изобретению, обычно получают пуТем

реакции соответствующих количеств глико.пей

низкого молекулярного веса с Дикарбоновыми

кислотами, хлорайгидридами кислот или Ди

эфирами. В качестве используемых гЛиколей

могут быть этил ен-гЛиколь, пропилей-г.11иколь, тетраметилен-гликоль, третично-бутил-гликоЛь, ксилилен-гЛиколь и гбксандиол. Дикарбоновыми кислотами, испоЛьзуемыми дЛя получений полиэфир-гликолей, явл яются, например, янтарная, адипиновая, пробковая, себационовая, пимелиновая, гЛутаровая, азеЛаиновая и терефталевая. Можно использовать также циклоалифатические кислоты, такие, как 1,4-циклогексан-дикарбоновая кислота.

Можно использовать также полиэфиры производных Лактонов, таких как капролактон, метил-капролактон и бутиролактон; смещенные полиэфиры гликолей, полученные при применении смесей гликолей и/или дикарбоновых

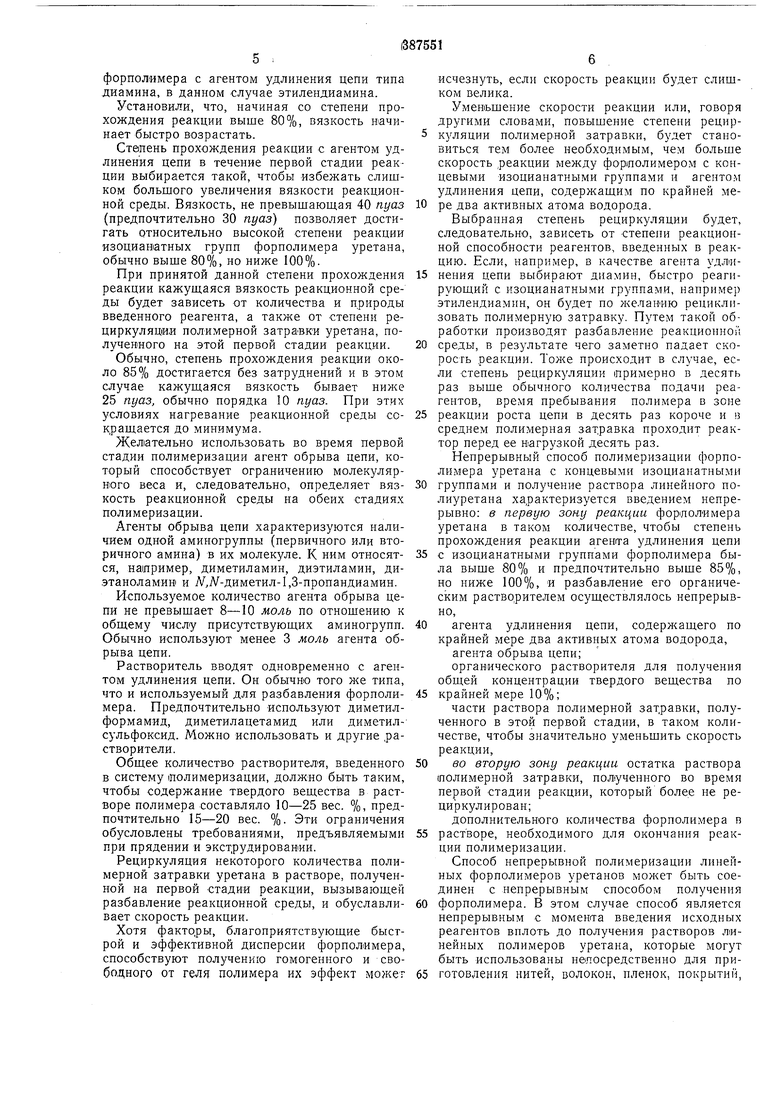

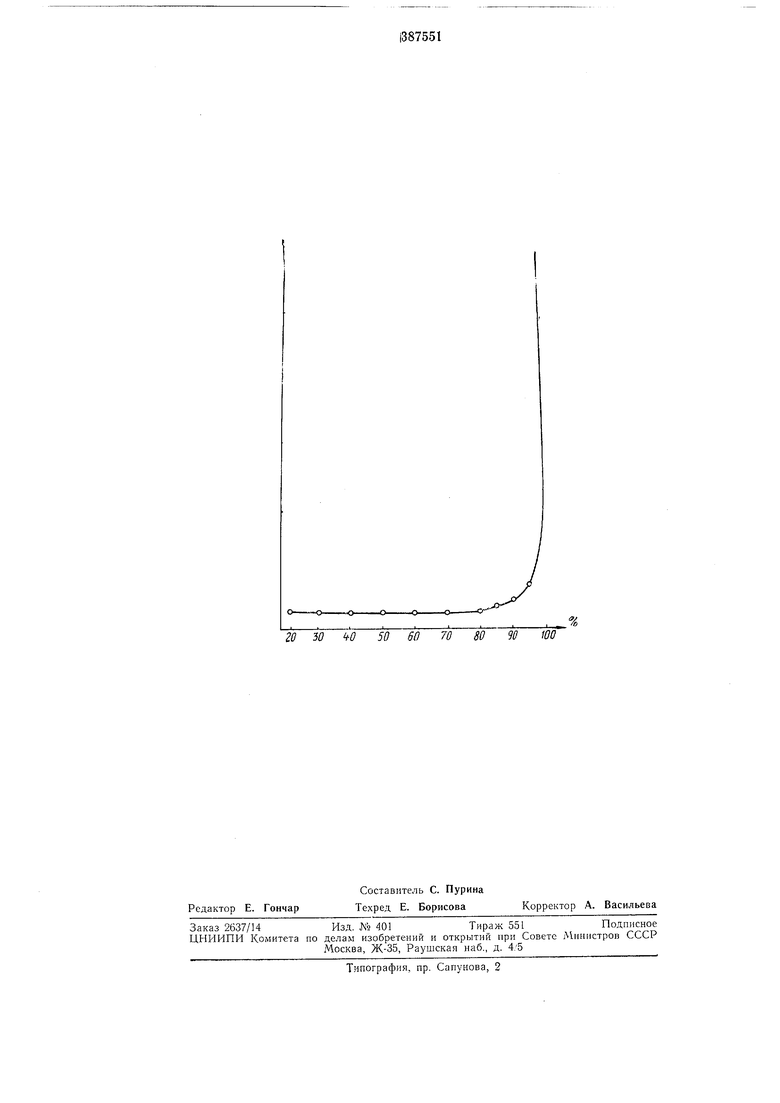

кислот. Могут быть также использованы полиацеталь-гликоли. Они получаются при помощи реакции спиртов, содержащих несколько замещенных водородных атомов, например 1,4бутандиол, 1,6-гексан-диол, 1,4-бутан1-бета-дигидрокси-эфир (неполный эфир многоатомного спирта), этиленгликоль, с альдегидами, такими как, например, формальдегид, параформальдегид, ацетальдегид, кротоновый альдегид, хлораль. Применяют также нолиамид-гликоли. Они получаются из диолов, полиспиртов, диаминов или амино-спиртов путем реакции конденсации с поликарбоновыми кислотами, кислото-спиртами или карбоновыми амино-кислотами. Эти полиамидо-гликоли могут быть получены, например, из янтарной, адипиновой или себациновой кислот с этилдиамином или гексаметилен-диамином и диолом, таким как этиленгликоль. Диизоцианат или диизоциапаты, используемые для получения форполимера, могут быть ароматическими, алифатическими или циклоалифатическими, симметрические или несимметрические. Эти диизоцианаты могут быть, например диизоцианатами, не содержащими заместителей в альфа-положении по отнощению к изоцианатным группам, или диизоцианатами, содержащими по крайней мере один заместитель в альфа-положении по отнощению по крайней мере к одной изоцианатной группе. Среди диизоцианатов, не содержащих заместителей в альфа-положении по отнощению к изоцианатным группам, следует назвать парафенилендиизоцианат, орто-, мета-, пара-ксилилендиизоцианаты, 4,4-дифенилендиизоциан1ат, 4,4-дифенилметандиизоцианат, 1,5-нафтилендиизоцианат, ц«клогексилен-1,4-диизоцианат и 1,6-гексаметилен-диизоциана:т. Диизоцианатами, содержащими хотя бы ОДИН1 заместитель в альфа-положении по отнощению по крайней мере к одной -изоцианатной группе, могут быть такие, как толилен-2,4-диизоцианат, толилен-2,6-диизоцианат, мезитилен-диизоцианат, дуролдиизоцианат, 3,3-диметил-4,4-дифенилметан-диизоцианат, 3,3-диметил-4,4-дифен1Илен-диизоцианат, 2,4-дифениль метан-диизоцианат, 4-хлор-1,3-фенилен-диизоцианат и 2-этил-1,3-пропан-диизоцианат. Можно использовать также смеси этих различных диизоцианатов в любых молекулярных соотнощениях. Предпочтительно используют 4,4-дифенилметан1-Диизоцианат. Используемые форполимеры предпочтительно разбавляют органическими растворителями, такими как диметилформамид, диметилацетамид, диметилсульфоксид или используют другие растворители линейных полиуретанов. Разбавление форполимера растворителем также является важным фактором, который способствует улучщению дисперсии этого форполимера в обеих зонах реакции. Оно влияет на вязкость раствора и, следовательно, на скорость дальнейщей дисперсии в среде полимеризации. Обычню могут быть использованы форполимеры, разбавленные 20, 30 и 40% .М створителя. Растворитель, предпочтительно, органический может быть тем же самым, который вводят в первую зону реакции, одновременно е агентом удлинения цепи. Агент удлинения цепи может быть так же предварительно .растворев в органическом растворителе, или добавлен в органический растворитель в момент введения его в первую зону реакции или одновременно с рециркулированной полимерной затравкой полиуретана. Под названием полимерная затравка( полупродукт) понимают полимер, (полученный в первом реакторе и частично рециркулированный в первый реактор. Агентами удлинения цепи могут быть диамины, гликоли, амино-спирты или все другие агенты, содержащие по крайней мере два активных атома водорода. Среди используемых аминов можно назвать этилендиамиН, пропилендиамин, тетраметилендиамин, ксилилендиамин, п-фенилендиамин и гидразин. Предпочтительно используют этилендиамин. Что касается гликолей, то среди них можно назвать этиленгликоль, гексаметиленгликоль, диэтиленгликоль, бутанднол и другие. В качестве аминоспиртов может быть моноэтаноламин.,4 Иногда желательно использовать во время реакции удлинения цепей в первой реакцион ной зоне два или несколько агентов удлинения цепи, среди которых могут быть диамины, гликоли или любой другой агент удлинения цепи. Использование нескольких диаминов дает возможность влиять на различные физические или химические характеристики пол1имеров уретана. Также использование Ы-.метил-бис-(3-а,минопропил)-амина, дигидразида, Ы,Ы-пиперазинбис-(прО Пионовой) кислоты, 1,4-бис-(3-аминопропил)-пиперазин1а, продуктов реакции диалкилентриамина -с альдегидом в смеси с другими агентами удлинения цепи позволяет улучщать способность к окраске линейных полимеров уретанов. Этот эффект, в частности, желателен при изготовлении волокон и пленок. Степень прохождения реакции агента удлинения цепи с изоцианатными группами форполимера уретана является одним из факторов, влияющих на диолерсию форполимера. Удобно в реакционный состав на первой стадии вводить больщое количество форполимера уретана, которое должно быть обязательно менъще стехиометрического и ограничено повыщением вязкости реакционной среды. Это ограничение зависит от степени прохождения реакции на первой ее стадии и введенного количества обрывателя цепи и степени рециркуляции в полимерную затравку уретана. На чертеже показано изменение кажущейся вязкости в течение полимеризации как функции реакции свободных изоцианатных групп

форполимера с агентом удлинения цепи типа диамина, в данном случае этилендиамина.

Установили, что, начиная со степени прохождения реакции выше 80%, вязкость начинает быстро возрастать.

Степень прохождения реакции с агентом удлинения цепи в течение первой стадии реакции выбирается такой, чтобы избежать слишком большого увеличения вязкости реакционной среды. Вязкость, не превышающая 40 пуаз (предпочтительно 30 пуаз) позволяет достигать относительно высокой степени реакции изоциашатных групп форполимера уретана, обычно выше 80%, но ниже 100%.

При принятой данной степени прохождения реакции кажущаяся вязкость реакционной среды будет зависеть от количества и природы введенного реагента, а также от степени рециркуляции полимерной затравки уретана, полученного на этой первой стадии реакции.

Обычно, степень прохождения реакции около 85% достигается без затруднений и в этом случае кажущаяся вязкость бывает ниже 25 пуаз, обычно порядка 10 пуаз. При этих условиях нагревание реакционной среды сокращается до минимума.

Желательно использовать во время первой стадии полимеризации агент обрыва цепи, который способствует ограничению молекулярного веса и, следовательно, определяет вязкость реакционной среды на обеих стадиях полимеризации.

Агенты обрыва цепи характеризуются наличием одной аминогруппы (первичного или вторичного амина) в их молекуле. К ним относятся, например, диметиламин, диэтиламин, диэтаноламин и Л,Л/-диметил-1,3-пропандиамин.

Используемое количество агента обрыва цепи не превыщает 8-10 моль по отношению к общему числу присутствующих аминогрупп. Обычно используют менее 3 моль агента обрыва цепи.

Растворитель вводят одновременно с агентом удлинения цепи. Он обычню того же типа, что и используемый для разбавления форполимера. Предпочтительно используют диметилформамид, диметилацетамид или диметилсульфоксид. Можно использовать и другие растворители.

Общее количество растворителя, введенного в систему полимеризации, должно быть таким, чтобы содержание твердого вещества в растворе полимера составляло 10-25 вес. %, предпочтительно 15-20 вес. %. Эти ограничения обусловлены требованиями, предъявляемыми при прядении и экструдировании.

Рециркуляция некоторого количества полимерной затравки уретана в растворе, полученной на первой стадии реакции, вызывающей разбавление реакционной среды, и обуславливает скорость реакции.

Хотя факторы, благоприятствующие быстрой и эффективной дисперсии форполимера, способствуют получению гомогенного и свободного от геля полимера их эффект может

исчезнуть, если скорость реакции будет слишком велика.

Уменьшение скорости реакции или, говоря другими словами, повышение степени рециркзляции полимерной затравки, будет становиться тем более необходимым, чем больше скорость реакции между форлолимером с концевыми изоцианатными группами и агентом удлинения цепи, содержащим по крайней мере два активных атома водорода.

Выбранная степень рециркуляции будет, следовательно, зависеть от степени реакционной способности реагентов, введенных в реакцию. Если, например, в качестве агента удлинения цепи выбирают диамин, быстро реагирующий с изоцианатными группами, например этилендиамин, он будет по желанию рециклизовать полимерную затравку. Путем такой обработки производят разбавление реакционной

среды, в результате чего заметно падает скорость реакции. Тоже происходит в случае, если степень рециркуляции примерно в десять раз выше обычного количества подачи реагентов, время пребывания полимера в зоне

реакции роста цепи в десять раз короче и в среднем полимерная затравка проходит реактор перед ее Н агрузкой десять раз.

Непрерывный способ полимеризации форполимера уретана с концевыми изоцианатными

группами и получение раствора линейного полиуретана характеризуется введением непрерывно: в первую зону реакции форлолимера уретана в таком количестве, чтобы степень прохождения реакции агенпга удлинения цепи

с изоцианатными группами форполимера была выше 80% и предпочтительно выше 85%, но ниже 100%, и разбавление его органическим растворителем осуществлялось непрерывно,

агента удлинения цепи, содержащего по крайней мере два активных атома водорода, агента обрыва цепи;

органического растворителя для получения общей концентрации твердого вещества по

крайней мере 10%;

части раствора полимерной затравки, полученного в этой первой стадии, в таком количестве, чтобы значительно уменьшить скорость реакции,

во вторую зону реакции остатка раствора

иолимерпой затравки, полученного во время

первой стадии реакции, который более не рециркулирован;

дополнительного количества форполимера в

растворе, необходимого для окончания реакции полимеризации.

Способ непрерывной полимеризации линейных форполимеров уретанов может быть соединен с непрерывным способом получения

форполимера. В этом случае способ является непрерывным с моменгга введения исходных реагентов вплоть до получения растворов линейных полимеров уретана, которые могут быть использованы непосредственно для приготовления нитей, волокон, пленок, покрытий,

клеев и тому подобных изделий (предметов). Непрерывный способ получения форполимера уретана заключает в себе непрерывное введение в зону реакции соединения, содержащего по крайней мере две гидроксильные группы (такого как гликоль) и органического диизоцианата при такой температуре, при которой он образуется и по истечении определенного количества времени линейного форюолнмера уретана с концевыми изоцианатными группами.

Пример 1. Форполимеризация.

Взвешивают в колбе емкостью 3 л 900 г поли(адипаты третичнобутил)-гликоля с концевыми гндроксильными группами и (мол. вес. 2000) и 300 г полипропиленгликоля (мол. вес. 2000).

Колбу помещают в нагревающийся кожух, снабженный приспособлением для контроля нагрева. Колба имеет крышку с четырьмя отверстиями, предн азначенным11 для мешалки из нержавеющей стали, термометра, ввода сухого азота и патрубка, предназначенного для введения других реагентов.

Смесь вносят нрн 60°С и го.могенизируют при перемещивании со скоростью 200 об/мин. Затем в смесь В1зодят сразу 300 г метиленбис(4-фенилизоцианата) и снижают скорость перемещивания до 100 об/мин. Когда смесь станет гомогенной, постепенно повышают температуру до 80°С в течение примерно 30 мин. Затем нагревание прекращают. Температура повышается до 100°С ввиду экзотермической реакции. . Эту. температуру поддерживают (98-100°С) в течение 1 час и регулируют приспособлением для контроля нагрева.

По истечении времени прохождения реакции проба, взятая для определения концевых изоцианатных групш, показывает их концентрацию, равную 80Х эквивалент/г.

Колбу вынимают из нагретого кожуха и охлаждают при перемешивании и в токе азота при помощи водяной бани до 60°С.

Таким образом полученный форполимер разбавляют 20% диметилформамида нри номощи мещалки из нержавеющей стали, приводимой в действие редуктивным двигателем со скоростью 135 об/мин.

Полимеризация

а. Раствор форполимера вводят в первый реактор с расходом 39 г/мин и во второй реактор с расходом 5,6 г/мин,

Одновременно вводят при окружающей температуре в первый реактор 130 г/мин диметилформамида, 3,3 г/мин, раствора 17 г/л диэтаноламина в диметилформамиде и 875 г/мин смеси метилдипропилентриамина и этилендиамина (молярнюе соотнощение 1-9).

Выходящая смесь возвращается в .первый реактор со скоростью (в количестве) 1,750 литров/мин, что составляет величину в

10 раз большую общей скорости ПОдачи реагентов, в то время, как остаток смеси подается во второй реактор, из которого выходит раствор полимера с 20,5%-ным содерл-санием твердого вещества, со скоростью 178,8 г/мин.

Прн приведенных условиях получают на первой стадии реакции степень прохождения реакции агентов удлинения цепи, равную 87,44%, и раствор полимерн1ой затравки, имеющий вязкость 12 пуаз при 22°С.

б. Если изменяют на первой стадии реакции расход раствора форполимера с 39 г/мин до 36 г/мин, то степень протекания реакции становится равной 80,7% и вязкость, измеренная при 22°С, - не более 4 пуаз. Этот результат

наглядно показывает влияние степени прохождения реакции агентов удлинения цепи на вязкость раствора в первой стадии реакции.

П ри м е р 2. Если при тех же самых условиях, которые указаны выше, исключают рециркул1яцию на уровне первого реактора, то получают раствор полимерной затравки, имеющей вязкость 27 пуаз при 22°С вместо 12 пуаз, получаемых на первой стадии, и 345 пуаз вместо 185 пуаз на второй стадии.

Этот факт показывает влияние рециркуляции на вязкость.

Предмет и з о б р е те н и я

Непрерывный способ получения 1полиуретанов в растворе по реакции форполимера с NCO-группами с удлинителем цепи в присутствии растворителя и других целевых добавок,

отличающийся тем, что, с целью регулирования процесса, вначале проводят реакцию форполимера с NCO-группами с удлинителем цепи до степени конверсии по ЫСО-грувпам выще 80%, предпочтительно, выше 85%, но ниже 100% с последующей частичной рециркуляцией получаемого полупродукта до полной конверсии по NCO-группам.

20 30 0 50 60 70 80 W

too

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЯ (СПОСОБ) ПОЛУЧЕНИЯ ВОДНОЙ ПОЛИУРЕТАНОВОЙ ДИСПЕРСИИ | 2021 |

|

RU2791545C1 |

| УСОВЕРШЕНСТВОВАННЫЕ ЭЛАСТОМЕРЫ ТИПА СПАНДЕКСА | 1997 |

|

RU2198899C2 |

| ПОЛИУРЕТАНОВЫЙ ЭЛАСТОМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2467024C2 |

| ГИБРИДНАЯ ПОЛИУРЕТАНОВАЯ-ПОЛИГИДРОКСИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2795087C2 |

| Способ получения полиуретанмочевин | 1977 |

|

SU741799A3 |

| ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ НОВЫХ ТЕРМОПЛАСТИЧЕСКИХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ НА ОСНОВЕ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2644354C2 |

| ПОЛИУРЕТАНОВОЕ ЭЛАСТОМЕРНОЕ УПЛОТНЕНИЕ ДЛЯ ГИДРАВЛИЧЕСКИХ НАСОСОВ | 2014 |

|

RU2659400C2 |

| НИЗКОВЯЗКИЕ ПОЛИУРЕТАНАКРИЛАТНЫЕ ДИСПЕРСИИ | 2010 |

|

RU2552629C2 |

| Способ получения плеуретановых эластомерных материалов | 1973 |

|

SU586841A3 |

| РАСТВОР ПОЛИУРЕТАН-МОЧЕВИН И ЕГО ПРИМЕНЕНИЕ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА СУБСТРАТЫ | 2009 |

|

RU2515955C2 |

Авторы

Даты

1973-01-01—Публикация