Изобретение относится к оборудованию для обработки давлением рулонных материалов и может найти применение в целлюлозно-бумажной и текстильной промышленности.

Известно устройство для регулирования прогиба валов опорными моментами, содержаш,ее корпусы с подшипниками, рычаги и силовой привод, выполнепиый в виде, по крайней мере, одного термосилового элемента, связанного с источником энергии и снабженного системой автоматического регулирования его температуры в заданных пределах. Термосиловой элемент в этом устройстве выполнен в виде трубчатого стержня, концы которого подключены к источнику электрического тока низкого напряжения, а внутренняя полость снабжена штуцерами и шлангами для пропускания через него охлаждаюш его агента, например, воды 1.

Эти устройства не позволяют создавать и регулировать асимметричность кривой прогиба вала или иначе говоря обеспечивать неравномерность линейного давления между валами. В то же время для устранения недостатков в работе сеточной или сушильной части машины появляется необходимость в создании определенной неравномерности линейного давления в прессах или машинном каландре, что может быть достигнуто приложением неодинаковых по величине опорных моментов на

концах регулируемого вала пресса или каландра.

Кроме того, применение вала с бомбирсванной рабочей поверхностью, окружные скорости которой имеют неодинаковое значение в различных его сечениях, приводит к неравномерному нагреву валов, что искажает их геометрическую форму и снижает качество продукции. Способы определения правильности формы бомбированной поверхности сложны и изготовление ее с высокой степенью точности и малой шероховатостью требует трудоемких технологических процессов.

Известно также устройство для регулирования прогиба вала опорными моментами, содержаш,ее бомбированный вал, корпуса с подшипниками, рычаги, шарнирно соединенные с ними тяги, а также силовой привод. По крайней мере, один из рычагов выполнен с продольными направляющими и снабжен ползушкой и механизмом ее перемещения, например, винтовым для изменения расстояния от оси вала до точки присоединения силового элемента к рычагу 2.

Это устройство позволяет обеспечивать неравномерность линейного давления между валами, но имеет все недостатки, связанные с необходимостью применения бомбированного вала.

Цель изобретения - повысить наделсность

работы устройства и качество обрабатываемых материалов.

Поставленная цель достигается тем, что бомбированный вал снабжен рубашкой и средством для передачи ей крутящего момента, например, крестовой муфтой, а силовой элемент выполнен в виде приводной маточной гайки, в которую ввинчены тяги, снабженные нарезкой одного направления, но разного шага.

В предлагаемой конструкции бомбированная поверхность вала не является рабочей поверхностью и, следовательно, не контактирует с полотном. Требования к точности изготовления формы вала снижаются, допускается более низкий класс шероховатости бомбированной поверхности. В этом случае контакт полотна осуществляется с поверхностью цилиндрической оболочки, окружные скорости всех точек которой имеют одинаковую величину.

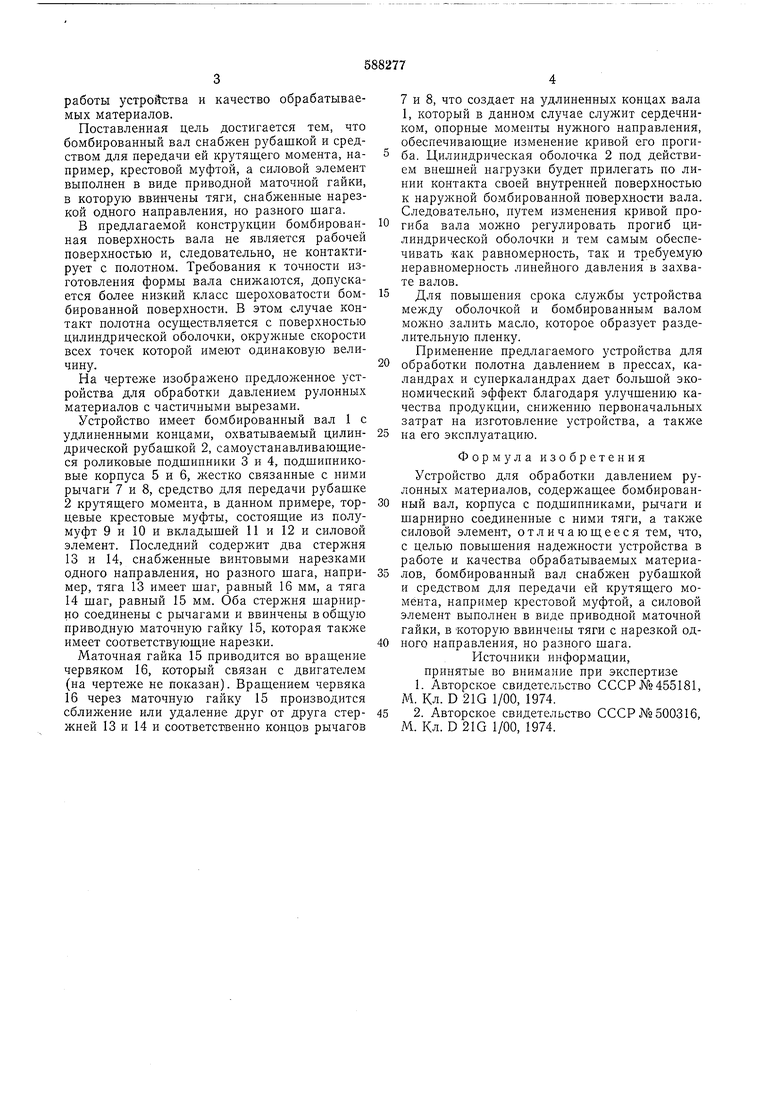

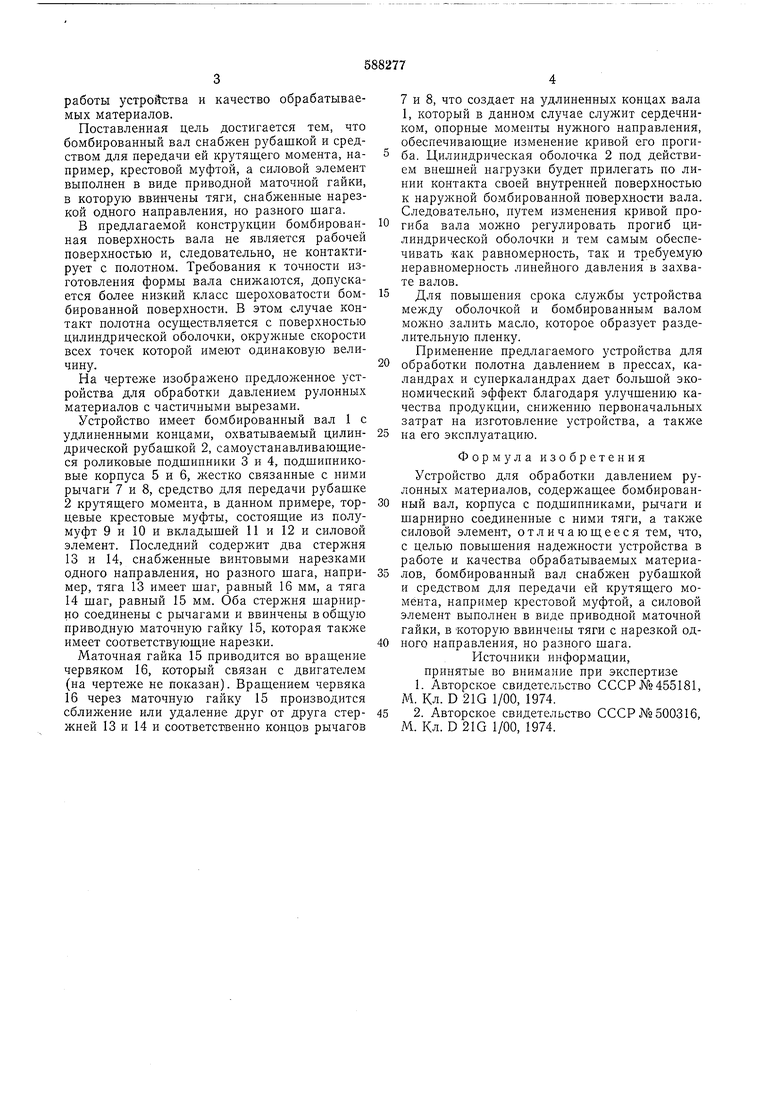

На чертеже изображено предложенное устройства для обработки давлением рулонных материалов с частичными вырезами.

Устройство имеет бомбированный вал 1 с удлиненными концами, охватываемый цилиндрической рубашкой 2, самоустанавливающиеся роликовые подшипники 3 и 4, подшипниковые корпуса 5 и 6, жестко связанные с ними рычаги 7 и 8, средство для передачи рубашке 2 крутящего момента, в данном примере, торцевые крестовые муфты, состоящие из полумуфт 9 и 10 и вкладышей И и 12 и силовой элемент. Последний содержит два стержня

13и 14, снабженные винтовыми нарезками одного направления, но разного шага, например, тяга 13 имеет шаг, равный 16 мм, а тяга

14шаг, равный 15 мм. Оба стержня шарнирно соединены с рычагами и ввинчены в общую приводную маточную гайку 15, которая также имеет соответствующие нарезки.

Маточная гайка 15 приводится во вращение червяком 16, который связан с двигателем (на чертеже не показан). Вращением червяка 16 через маточную гайку 15 производится сближение или удаление друг от друга стержней 13 и 14 и соответственно концов рычагов

7 и 8, что создает на удлиненных концах вала 1, который в данном случае служит сердечником, опорные моменты нужного направления, обеспечивающие изменение кривой его прогиба. Цилиндрическая оболочка 2 под действием внешней нагрузки будет прилегать по линии контакта своей внутренней поверхностью к наружной бомбированной поверхности вала. Следовательно, путем изменения кривой прогиба вала можно регулировать прогиб цилиндрической оболочки и тем самым обеспечивать как равномерность, так и требуемую неравномерность линейного давления в захвате валов.

Для повышения срока службы устройства между оболочкой и бомбированным валом можно залить масло, которое образует разделительную пленку.

Применение предлагаемого устройства для

обработки полотна давлением в прессах, каландрах и суперкаландрах дает большой экономический эффект благодаря улучщению качества продукции, снижению первоначальных затрат иа изготовление устройства, а

на его эксплуатацию.

Формула изобретения

Устройство для обработки давлением рулонных материалов, содержащее бомбированный вал, корпуса с подшипниками, рычаги и шарнирно соединенные с ними тяги, а также силовой элемент, отличающееся тем, что, с целью повышения надежности устройства в работе и качества обрабатываемых материалов, бомбированный вал снабжен рубашкой и средством для передачи ей крутящего момента, например крестовой муфтой, а силовой элемент выполнен в виде приводной маточной гайки, в которую ввинчены тяги с нарезкой одного направления, но разного щага. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №455181, М. Кл. D21G 1/00, 1974.

2. Авторское свидетельство СССР №500316, М. Кл. D 2IG 1/00, 1974.

2

72

ikszWsgssssi

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Малопрогибаемый вал | 1978 |

|

SU765443A1 |

| Малопрогибаемый вал для обработки полотна | 1985 |

|

SU1313933A1 |

| Вал для обработки давлением рулонных материалов | 1976 |

|

SU604891A1 |

| Вал с регулируемым прогибом | 1990 |

|

SU1709133A1 |

| ТРЕХВАЛКОВЫЙ КАЛАНДР | 1969 |

|

SU255898A1 |

| Устройство для правки полотна | 1980 |

|

SU962393A1 |

| Малопрогибаемый вал | 1978 |

|

SU751868A1 |

| ПРИВОД УПРАВЛЕНИЯ ПРИСЛОННО-СДВИЖНОЙ ДВЕРИ ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2765326C1 |

| Устройство для термосиловой обработки осесимметричных деталей | 2016 |

|

RU2632748C2 |

| УСТРОЙСТВО для ЗАКАТКИ И РАСКАТКИ РУЛОННОГОМАТЕРИАЛА | 1970 |

|

SU275632A1 |

Авторы

Даты

1978-01-15—Публикация

1976-04-06—Подача