(54) ТЕПЛОМАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| В П Т Б | 1973 |

|

SU389805A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1041822A2 |

| Тепломассообменный аппарат | 1979 |

|

SU882539A1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2115461C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1993 |

|

RU2064812C1 |

| Контактное устройство для центробежного тепломассообменного аппарата | 1990 |

|

SU1678410A1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ | 1977 |

|

RU695022C |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ СЕПАРАЦИОННЫХ И МАССООБМЕННЫХ АППАРАТОВ | 2000 |

|

RU2168356C1 |

| Насадка массообменного аппарата | 2021 |

|

RU2781909C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2116119C1 |

Изобретение относится к устройствам для тепловлажностной обработки газов при их непосредственном контакте с жидкостью и может найти применение как в стационарных установках, Так и на транспорте, в частности на судах.

Известен увлажнитель, включающий распределитель жидкости и ротор, выполненный из чередующихся сплошных и дырчатых смачиваемых жидкостью вращающихся дисков, прикрепленных к планшайбе, установленной на валу электродвигателя 1.

Недостатки известного устройства - возможность только прямоточной схемы движения обменивающихся сред и проркок жидкости через насадку. В результате этого в-случае необходимости глубокой обработки воздуха требуется увеличивать поверхность контакта, что ведет к увеличению массы и габаритов установки.

Известен теплом ассообменны и аппарат, включающий .корпус, насадку, выполненную из изогнутых в виде многозаХодной спирали пластин, закрепленную на полом валу, поддон устройство для подвода и распределения жидкости, выполненное в виде распределительного коллектора с форсунками и пористого распределительного слоя, устройство для подвода и

распределения газа, выполненное в виде центробежного рабочего колеса (ротора) с ii)niii) дом 2.

Однако в известном тепломассообменном аппарате увеличены массогабаритные показа, тели из-за наличия привода рабочего колеса и насоса, который необходим для подачи жидкости на насадку через форсунки. Сравнительно низкая надежность работы устройства обусловлена наличием форсунок в устройстве распределения жидкости, так как онив процессе

0 работы засоряются и приходится их или прочищать или заменять новыми, что в свою очередь, вызывает неудобство обслуживания устройства; к такому же неудобству приводит и наличие пористого распределительного слоя, который, засоряясь и загрязняясь, также требует постоянной очистки и замены.

Цель изобретения - повышение надежности и удобства обслуживания конструкции.

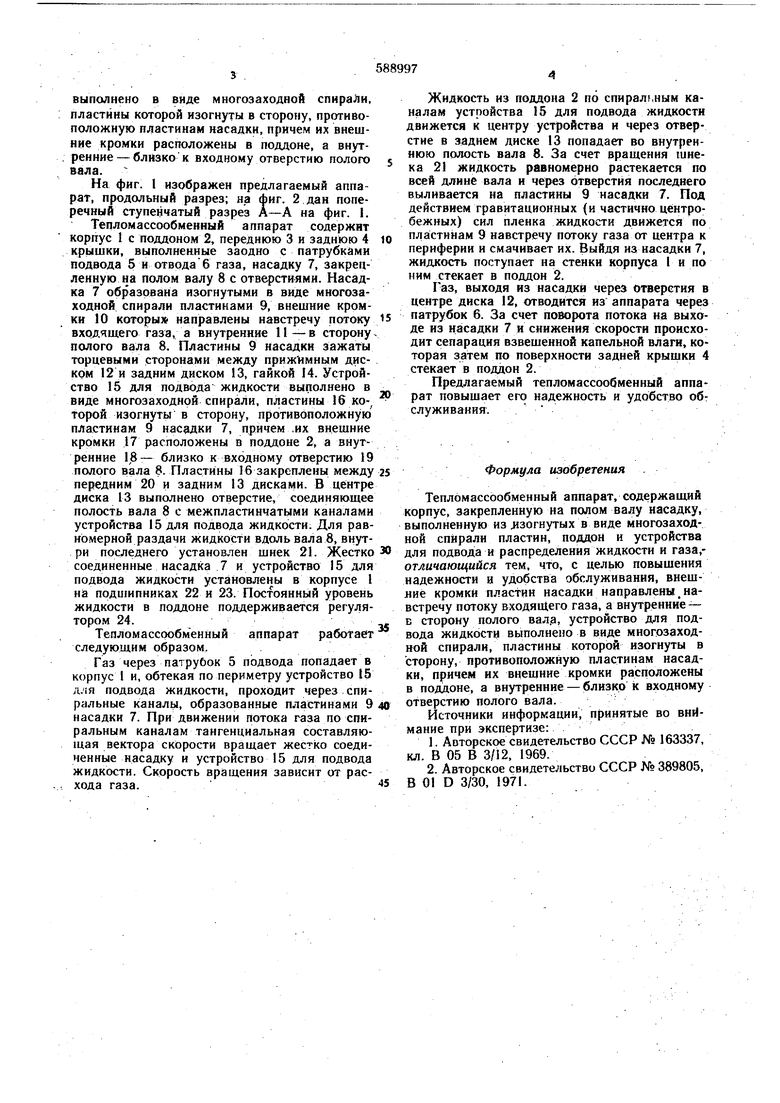

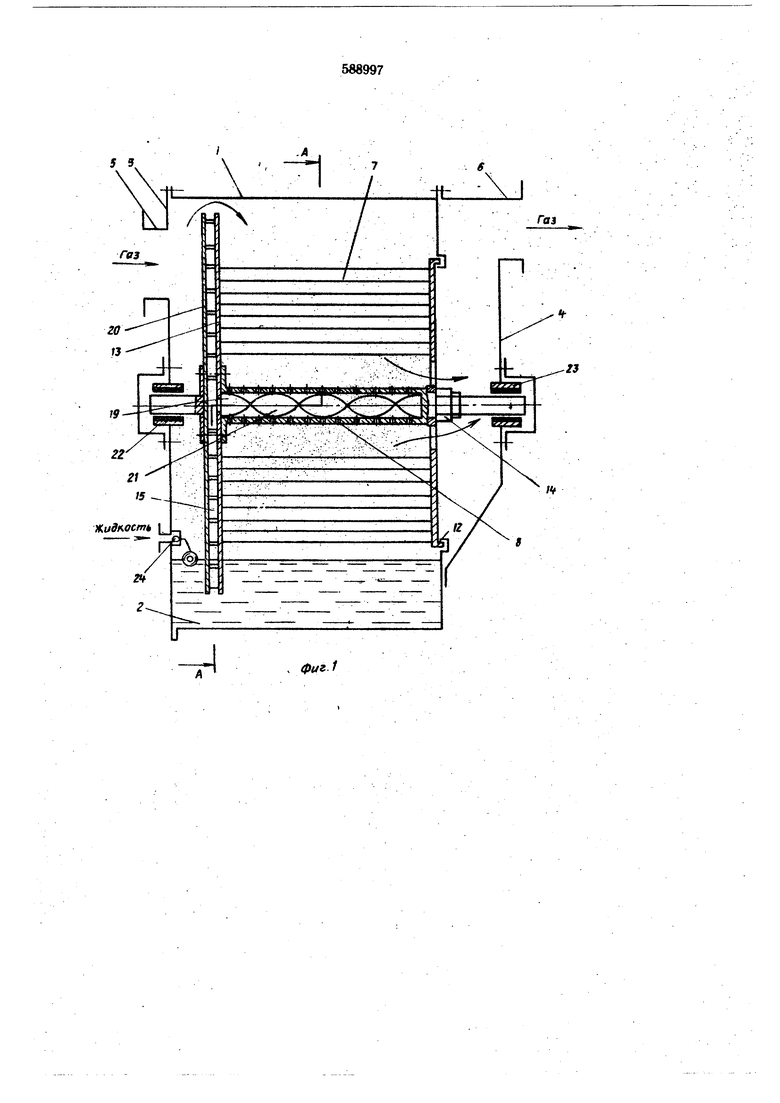

Это достигается тем, что в тепломассообменном аппарате, содержащем корпус, закрепленO ную на полом валу насадку, выполненную нз изогнутых в виде многозаходной спирали пластин, поддон и устройства для подвода и распределения жидкости и газа, внешние кромки плас тин насадки направлены навстречу потоку входящего газа, а внутренние - в сторону по5ЛОГО вала , устройство для подвода жидкости выполнено в виде многозаходной спирали, пластины которой изогнуты в сторону, противоположную пластинам насадки, причем их внешние кромки расположены в поддоне, а внутренние- близко к входному отверстию полого вала. На фиг. 1 изображен предлагаемый аппарат, продольный разрез; на фиг. 2 дан поперечный ступенчатый разрез А-А на фиг. I. Тепломассообменный аппарат содержит корпус с поддоном 2, переднюю 3 н заднюю 4 крышки, выполненные заодно с патрубками подвода 5 и отвода 6 газа, насадку 7, закрепленную на полом валу 8 с отверстиями. Насадка 7 образована изогнутыми в виде многозаходной спирали пластинами 9, внешние кромки 10 которых направлены навстречу потоку входящего газа, а внутренние И-в сторону, полого вала 8. Пластины 9 насадки зажаты торцевыми сторонами между прижИмным диском 12 и задним диском 13, гайкой 14. Устройство 15 для подвода жидкости выполнено в виде многозаходной спирали, пластины 16 которой изогнуты в сторону, противоположную пластинам 9 насадки 7, причем .их внешние кромки 17 расположены в поддоне 2, а внутренние 18- близко к входному отверстию 19 полого вала 8. Пластины 16 закреплены между передним 20 и задним 13 дисками. В центре диска 13 выполнено отверстие, соединяющее полость вала 8 с межпластинчатыми каналами устройства 15 для подвода жидкости. Для равномерной раздачи жидкости вдоль вала 8, внутри последнего установлен шнек 21. Жестко соединенные насадка 7 и устройство 15 для подвода жидкости установлены в корпусе 1 на подшипниках 22 и 23. Постоянный уровень жидкости в поддоне поддерживается регулятором 24. Тепломассообменный аппарат работает следующим образом. Газ через патрубок 5 подвода попадает в корпус 1 и, обтекая по периметру устройство 15 для подвода жидкости, проходит через спиральные каналы, образованные пластинами 9 насадки 7. При движении потока газа по спиральным каналам тангенциальная составляющая вектора скорости вращает жестко соединенные насадку и устройство 15 для подвода жидкости. Скорость вращення зависнт от расхода газа. Жидкость из поддона 2 по спиральным каналам устройства 15 для подвода жидкости движется к центру устройства и через отверстие в заднем диске 13 попадает во внутреннюю полость вала 8. За счет вращення шнека 21 жидкость равномерно растекается по всей длине вала и через отверстия последнего выливается на пластины 9 насадки 7. Под действием гравитационных (и частично центробежных) сил пленка жидкости движется по пластинам 9 навстречу потоку газа от центра к пернферии н смачивает их. Выйдя из насадки 7, жидкость поступает на стенки корпуса I и по ним стекает в поддон 2. 1аз, выходя из насадки через отверстия в центре днска 12, отводится из аппарата через патрубок 6. За счет поворота потока на выходе из насадки 7 и снижения скорости происходит сепарация взвешенной капельной влаги, которая затем по поверхности задней крышки 4 стекает в поддон 2. Предлагаемый тепломассообменный аппарат повышает его надежность и удобство обслуживания. Формула изобретения Тепломассообменный аппарат, содержащий корпус, закрепленную на полом валу насадку, выполненную из лзогнутых в виде многозаходной спирали пластин, поддон и устройства для подвода и распределения жидкости и газа,отличающийся тем, что, с целью повышения надежности и удобства обслуживания, внешяиё кромки пластин насадкн направлены,навстречу потоку входящего газа, а внутренние - Б сторону полого вал.а, устройство для подвода жидкости выполнено в виде многозаходной спирали, пластины которой изогнуты в сторону, противоположную пластинам насадки, причем нх внешние кромки расположены в поддоне, а внутренние - близко к входному отверстию полого вала. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 163337, кл. В 05 В 3/12, 1969. 2 Авторское свидетельство СССР № 389805, В 01 D 3/30, 1971. )tiudMCmt l , 0itef

Авторы

Даты

1978-01-25—Публикация

1975-06-20—Подача