1

Изобретение относится к сушке высоКбвлажных материалов в кипящем слое. Оно может быть использовано, например, при производстве минеральных удобрений, катализаторов, полимерньк материалов.

Известен способ сушки вьюоковлажньгх материалов, преимущественно казеина, в кипящем слое путем предварительной обработки его в падающем слое струями теплоносителя, подаваемого под углом к напревлению движения материала, для аэродинамического торможения последнего перед поступлением в кипящий слбй 1 .

Однако при помощи такого способа нельзя достаточно эффективно высушивать высо- ковлажные гранулированные материалы из-за невозможности полного удаления при предварительной обработке материала поверхностно влаги из гранул, придающей им слипаемость при окончательной cyuiKe в кипящем слое.

Цель изобрете1шя - интенсификация тепло-массообме} а при сушке вьгсо- ковлажных материалов в кипящем слое.

Это достигается продварительньтм удалением поверхностной влаги из материала

до влажности 11-16% в падающем слое при его движении по синусоидальной траектории в противотоке с теплсзносителем, имеющем температуру ЗОО-350 С. При досушке в кипящем слое температуру теплоносителя повышают на 5О°. В предварительной зоне полное удаление поверхносной влаги позволяет исключить комкование частиц материала при окончательной сушке в кипящем слое и, тем самым, улучшить гидродинамику слоя и интенсифицировать процесс сушки.

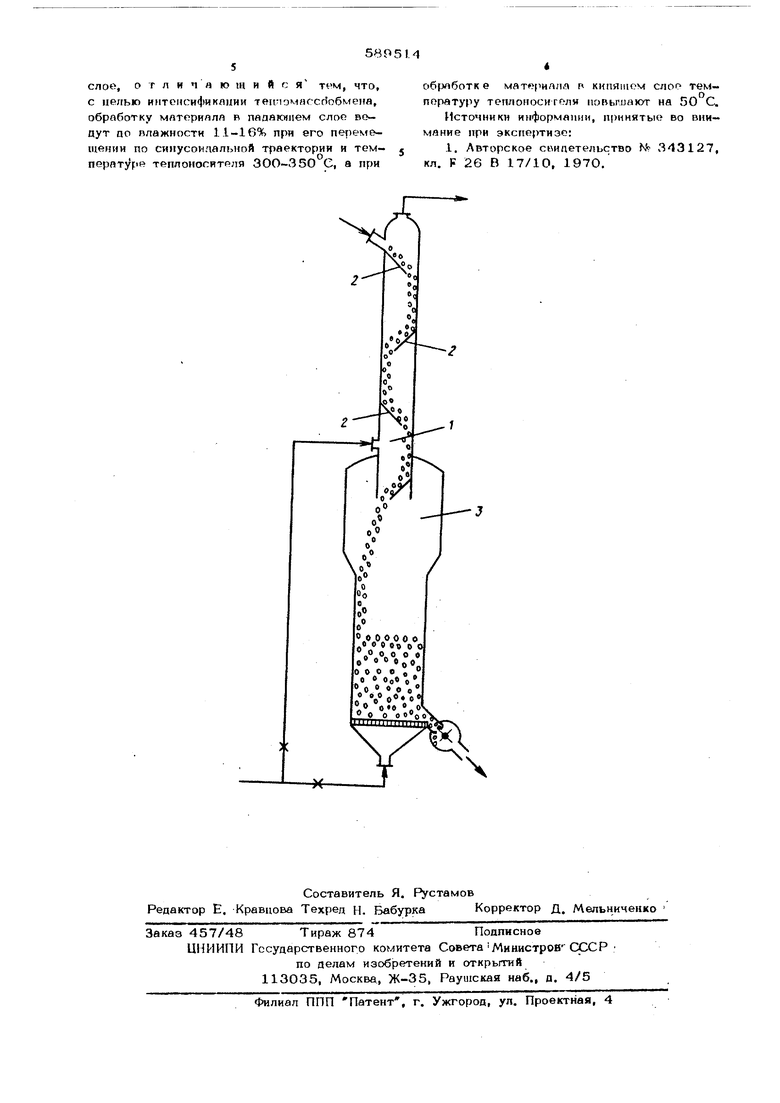

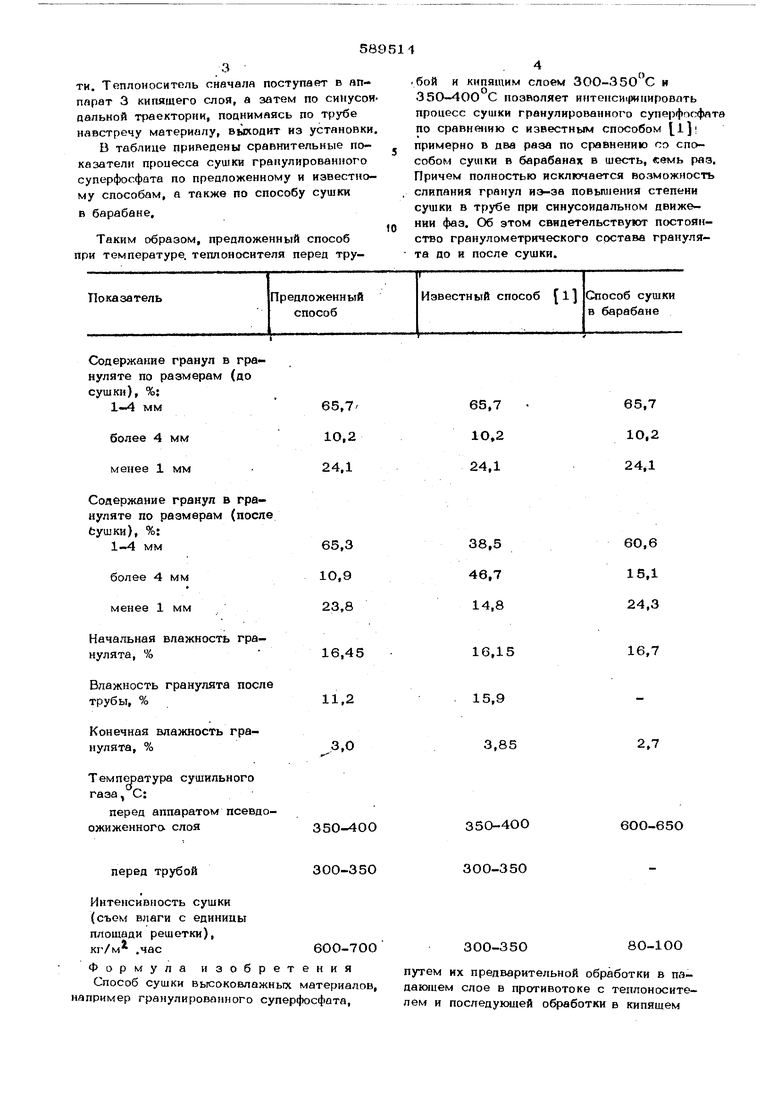

На чертеже изображена установка для реализации предложенного способа.

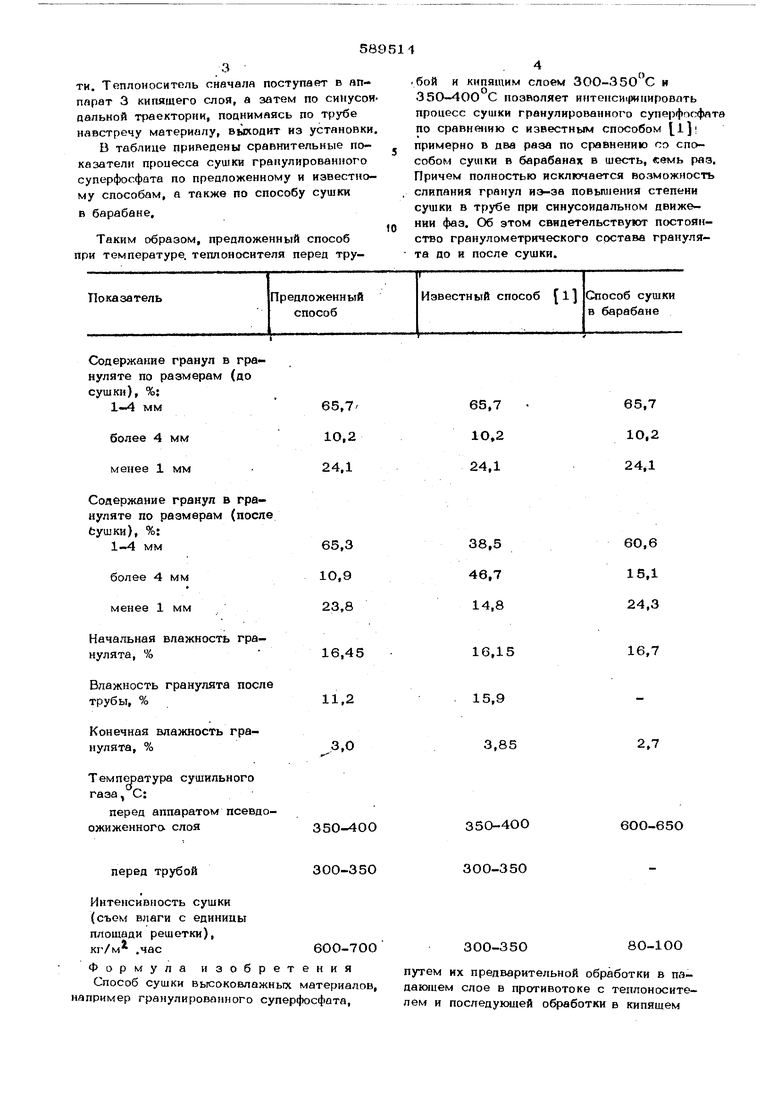

Установка содержит вертикальную трубу 1 с наклонно расположенными перегородками 2 и аппарат 3 кипящего слоя. Гранулированный суперфосфат влажностью 16% подают в вертикальную трубу 1, в которой расположено несколько наклонных перегородок 2, обеспечивающих перемещение падак щего слоя по синусоидальной траектории в противотоке с теплоносителем. В трубе 1 материал высушивается на 5-6% и затем поступает в аппарат 3 кипящего слоя, где досушивается до 2-3% остаточной влажноети. Теплоноситель сначала поступает в япппрат 3 кипящего слоя, а затем по сипусои цельной траектории, поднимаясь по трубе навстречу материалу, выходит из установки В таблице приведены сравнительные показатели процесса сушки гранулированного суперфосфата по предложенному и известному способам, а также по способу сушки в барабане, Таким образом, предложенный способ при температуре, теплоносителя перед тру бой и кипящим слоем ЗОО-350 С и 35О-400 С позволяет интенсшринировпть процесс сушки гранулированного суперфосгфата по сравнению с известным способом Ji примерно в два раза по сравнению со способом сушки в барабанах в шесть, семь раз. Причем полностью исключается возможность слипания гранул иэ-за повьпцения степени сушки в трубе при синусоидальном движении фаз. Об этом свидетельствуют постоянство гранулометрического состава гранулята до и после сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ГРАНУЛИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2480690C2 |

| Способ сушки сыпучих высоковлажных материалов | 1979 |

|

SU787833A1 |

| Способ производства кормов из растительного материала | 1979 |

|

SU869743A1 |

| СПОСОБ СУШКИ ПИЩЕВЫХ СЫПУЧИХ ПРОДУКТОВ | 1991 |

|

RU2021565C1 |

| Способ двухступенчатой сушки материалов | 1975 |

|

SU534623A1 |

| СПОСОБ СУШКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1998 |

|

RU2151983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1999 |

|

RU2157356C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЛКОВО-ВИТАМИННОГО КОНЦЕНТРАТА ИЗ ЗЕЛЕНЫХ РАСТЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ | 1991 |

|

RU2077221C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ | 1994 |

|

RU2054262C1 |

| Способ получения гранулированных сложных удобрений | 1981 |

|

SU1058959A1 |

Начальная влажность гранулята, %

Влажность гранулята после

трубы, %

Конечная влажность гранулята, %

Температура сушильного газа, С:

перед аппаратом псевдоожиженного. слоя

300-350

перед трубой

Интенсивность сушки

(съем влаги с единицы

площади решетки),

кг/м .час600-700

Формула изобретения Способ сушки высоковлажных материалов, например гранулированного суперфосфата.

16,7

2,7

350-4ОО

6ОО-65О

300-350

80-100

300-350

путем их предварительной обработки в падающем слое в противотоке с теплоносителем и последующей обработки в кипящем

слое, о г л и ч а ю ш и и с я тем, что, с цепью интеисификлции тец;1омиссг1обмеиа, обработку мдториялп в падающем слое во- пут по плажности 11-16% при его перемещении по синусоилальной траектории и температуре теплоносителя ЗОО-ЗбО С, а при

обработке мат рилля в кипяшом слое температуру теплоносиголи повьгиакп- на

Источники информации, П)инятыо во внимание при экспертизе:

oVo.-of о о о в , о в Оо« о

Авторы

Даты

1978-01-25—Публикация

1976-03-23—Подача