ел

00 СО

ел

со

Изобретение относится к способам получения гранулированных сыпучих материалов, преимущественно минеральных комплексных удобрений, и может быть использовано в химической и других отраслях промышленности.

Известен способ гранулирования твердых продуктов, включающий дозировку компонентов, гранулирование при перемешивании и выгрузку готового продукта с последующей сушкой 1J.

Недостатком известного способа является наличие стадии сушки гранулята. Этот недостаток объясняется тем, что для проведения процесса гранулирования продукт увлажняют, что приводит к повышенному содержаниювлаги в гранулах, которую необходимо удалить посредством сушки, требующей значительных капитальных и анергётических затрат.

Целью изобретения является упрощение процесса за счет исключения стадии сушки. Указанная цель достигается тем, что согласно способу получения гранулированных сложных удобрений, включающему дозировку компонентов, гранулирование при перемешивании и выгрузку, перемешивание ведут сначала при нагревании до температуры, обеспечивающей образование насыщенного раствора одного из компонентов, а затем при охлаждении до температуры кристаллизации этого компонента.

Под действием перемешивающих элементов поток подаваемого материала с влажностью 0,5-8% производится в интенсивное турбулентное движение, и частицы компонентов, несущие влагу, сталкиваются между собой. В результате этого происходит процесс перераспределения влаги между частицами компонентов. При этом смесь нагревают. Под действием перераспределяющейся влаги и подводимого тепла происходит интенсивный процесс растворения частиц одного из компонентов с образованием жидкой фазы в лиде насьиценного раствора

Определенной температуре соответствует определенная концентрация насьпценного раствра (определенное количество твердого компонента, перешедшего в раствор), т. е. общее ко личество жидкой фазы. Смесь нагревают до температуры (ниже температуры плавления), при которой количество образовавптегося насьпценного раствора (жидкой фазы) достаточн для проведения процесса гранулирования и по лучения продукта заданного гранулометрического состава.

В результате соударения частиц в местах контакта возникают жидкостные мостики, которые закрепляют частицы компонента в гранулах. Под воздействием тепла одновременно происходит процесс частичного испарения влаги как из свободных частиц, так и с поверхностного слоя вновь образуемых гранул. Затем поток обрабатываемого материала подвергают охлаждению, в результате которого происходит кристаллизация компонента, распреде ленного в гранулах из ранее образовавшегося насыщенного раствора, т. е. затвердевание жидкостных мостиков.

При охлаждении до температуры выше температуры кристаллизации не происходит затвердевание жидкостных мостиков, связывающих частицы, в связи с чем снижается их npo4HdcTii. Более глубокое охлаждение требует большего времени пребьшания продукта в аппарате, в результате часть ранее образованных гранул под действием перемешивающих элементов разрушается, что приводит к ухудшению гораносостава.

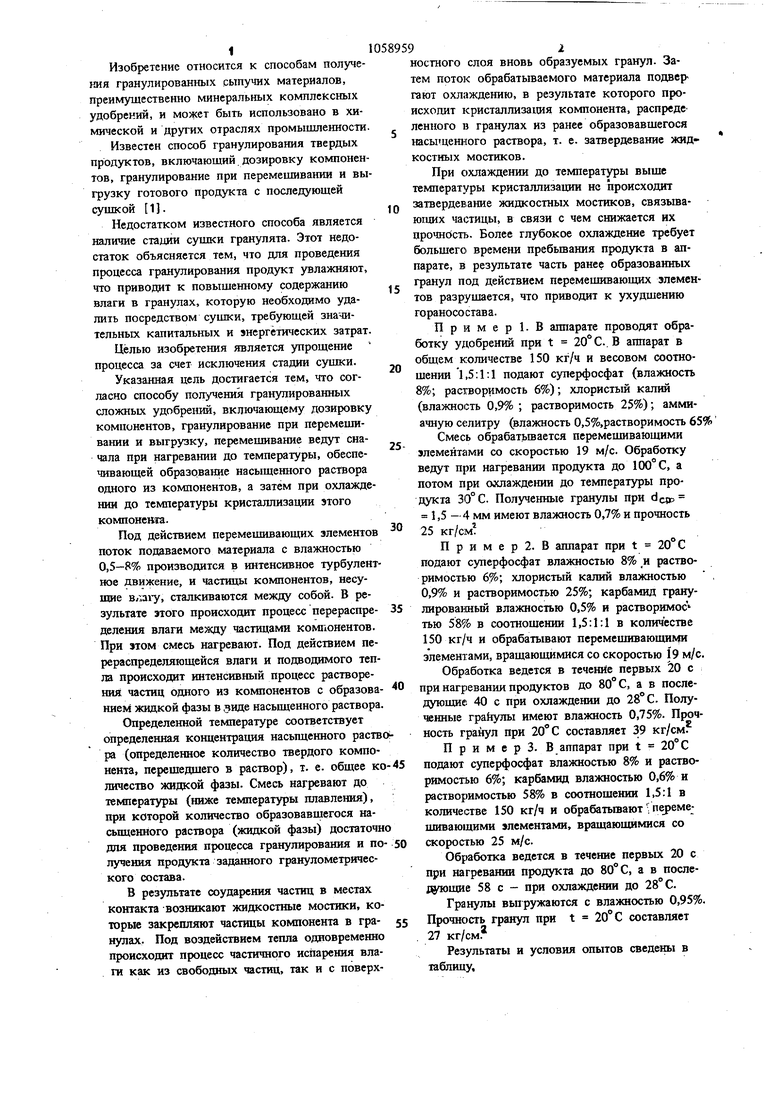

Пример. В аппарате проводят обработку удобрений при t 20° С.. В аппарат в общем количестве 150 кг/ч и весовом соотношении 1,5:1:1 подают суперфосфат (влажность 8%; растаоримость 6%); хлористый калий (влажность 0,9% ; растворимость 25%); аммиачную селитру (влажность 0,5%,растворимость 65

Смесь обрабатьшается перемешивающими элементами со скоростью 19 м/с. Обработку ведут при нагревании продукта до 100° С, а потом при охлаждении до температуры продукта 30° С. Полученные гранулы при dcy, 1,5 - 4 мм имеют влажность 0,7% и прочность 25 кг/см

Пример 2. В аппарат при t 20° С подают суперфосфат влажностью 8% и растворимостью 6%; хлористый калий влажностью 0,9% и растворимостью 25%; карбамид гранулироваиный влажностью 0,5% и растворимое тью 58% в соотношении 1,5:1:1 в количестве 150 кг/ч и обрабатывают перемешивающиАШ элементами, вращающимися со скоростью 19 м/с

Обработка ведется в течение первых 20 с при нагревании продуктов до 80° С, а в последующие 40 с при охлаждении до 28° С. Полученные грайулы имеют влажность 0,75%. Прочность гранул при 20° С составляет 39 кг/см. Примерз. В аппарат при t 20° С подают суперфосфат влажностью 8% и растворимостью 6%; карбамид влажностью 0,6% и растворимостью 58% в соотношении 1,5:1 в количестве 150 кг/ч к обрабатывают перемешивающими элементами, вращающимися со скоросгью 25 м/с.

Обработка ведется в течение первых 20 с при нагревании продукта до 80° С, а в последатощие 58 с - при охлаждении до 28° С.

Гранулы вьпружаются с влажностью 0,95%. Прочность гранул при t 20° С составляет . 27 кг/см.

Результаты и условия опытов сведены в таблицу.

51U58959и

Анализ результатов показывает, что осу-ные затраты ;на оборудование, а также сяиществление способа позволит исключить ста- аить энергетические затраты на производство дию сушки и тем самым сохранить капиталь-готового .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного органо-минерального удобрения | 2021 |

|

RU2766716C1 |

| КОМПЛЕКСНОЕ МАГНИЙ-ФОСФАТНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

| Удобрение пролонгированного действия на основе биочара, способ его получения и способ повышения урожайности и качества земляники садовой ремонтантной | 2024 |

|

RU2838678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО ГУМАТ | 2005 |

|

RU2279417C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНО-СУЛЬФАТНЫХ УДОБРЕНИЙ | 2002 |

|

RU2217399C1 |

| Гранулированное азотное удобрение с регулируемой скоростью растворения и способ его получения | 2015 |

|

RU2624969C2 |

| УЛУЧШАЮЩИЕ ПЕДОСФЕРУ ГРАНУЛЯТЫ УДОБРЕНИЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2812311C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ФОСФОРСОДЕРЖАЩИХ СЛОЖНОСМЕШАННЫХ УДОБРЕНИЙ | 1997 |

|

RU2121990C1 |

| Органоминеральное удобрение и способ его получения | 2024 |

|

RU2833804C1 |

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИГОВАННЫХ СЛОЖНЫХ УДОБРЕНИЙ, включаинций дозировку кокшонентов, гранулирование при перемешивании и выгрузку, о т л и чаюшнйся тем, что, с целью упроше1в1я процесса за счет исключения стадия сушки, перемешивание ведут сначала при нагревании до температуры, обеспечивающей образование насыщенного раствс одного из компонентов, а затем при охлаждении до температуры кристаллизации этого компонента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гранулирования твердых продуктов | 1972 |

|

SU504550A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-07—Публикация

1981-02-12—Подача