1

Изобретение относится к технике сушки и может быть использовано в пищевой, химической и других отраслях промышленности.

Известен способ двухступенчатой сушки материалов путем их обработки в первой

ступени в падающем слое в противотоке с теплоносителем, а во второй ступени - в прямотоке с торможением потока в заключительном периоде сушки JL, Этот способ является наиболее близким к изобретению по своей технической сушиости и достигаемому результату.

Недостатком известного способа явпяот- ся трудность обработки высоковлажных слипающихся материалов, что приводит к не- равномерному их высушиванию.

Цель изобретения - интенсификация и повышение качества сушки.

Это достигается тем, что в качестве теплоносителя используют газовзвесь с со- держанием пылевой фракции высушиваемого материала в газе, равным - 1,0 кг/к и во второй ступени направление движения материала изменяют по сравнению с первой ступенью на 90-180 , Преимущественно,

скорость газовзвеси в первой ступени поддерживают равной 0,5 - 3,0 м/сек, а во второй - 1О - 10О м/сек.

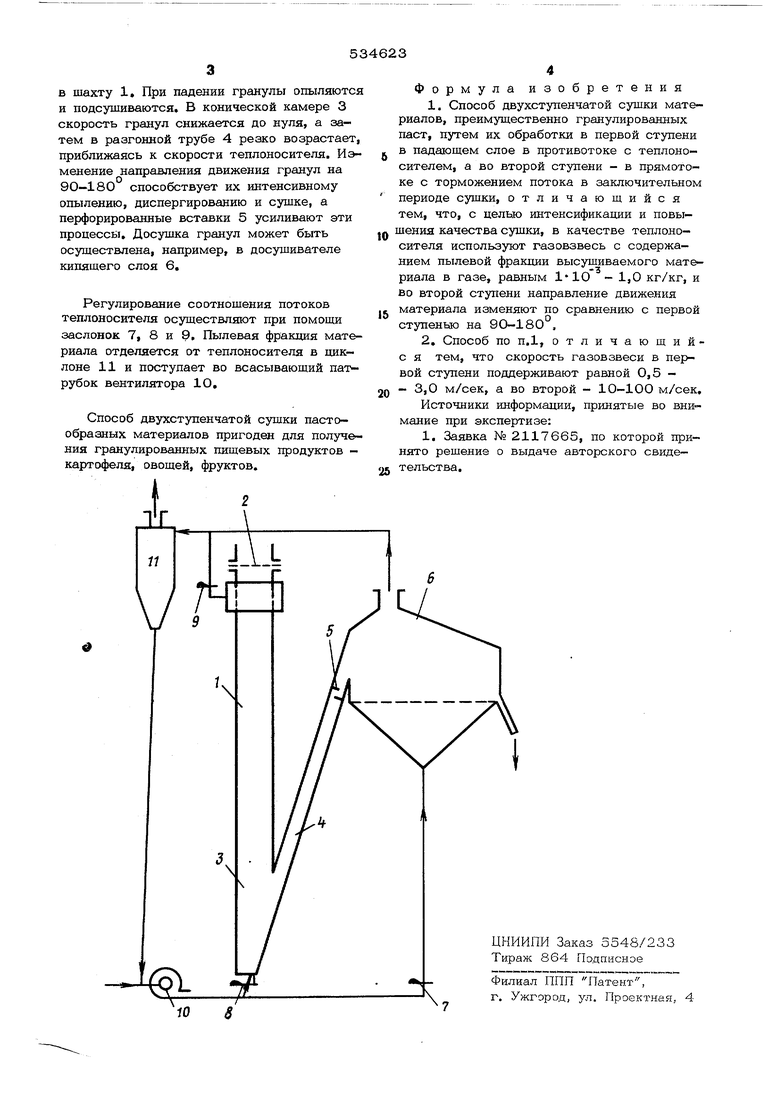

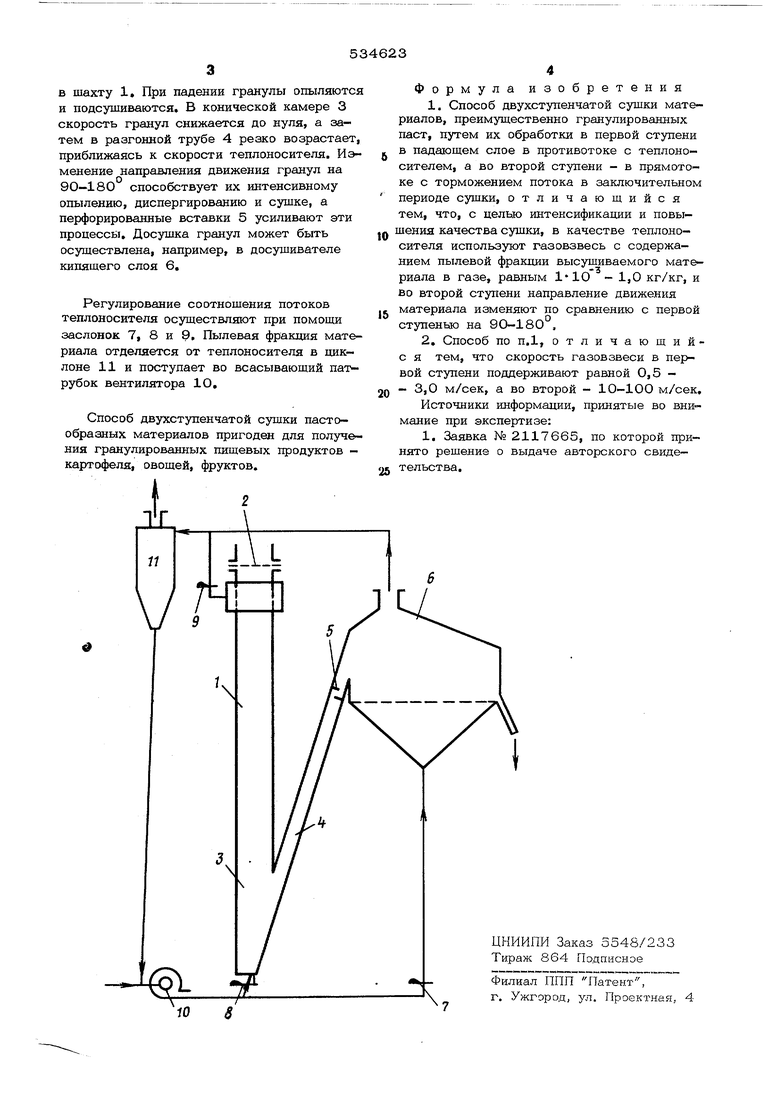

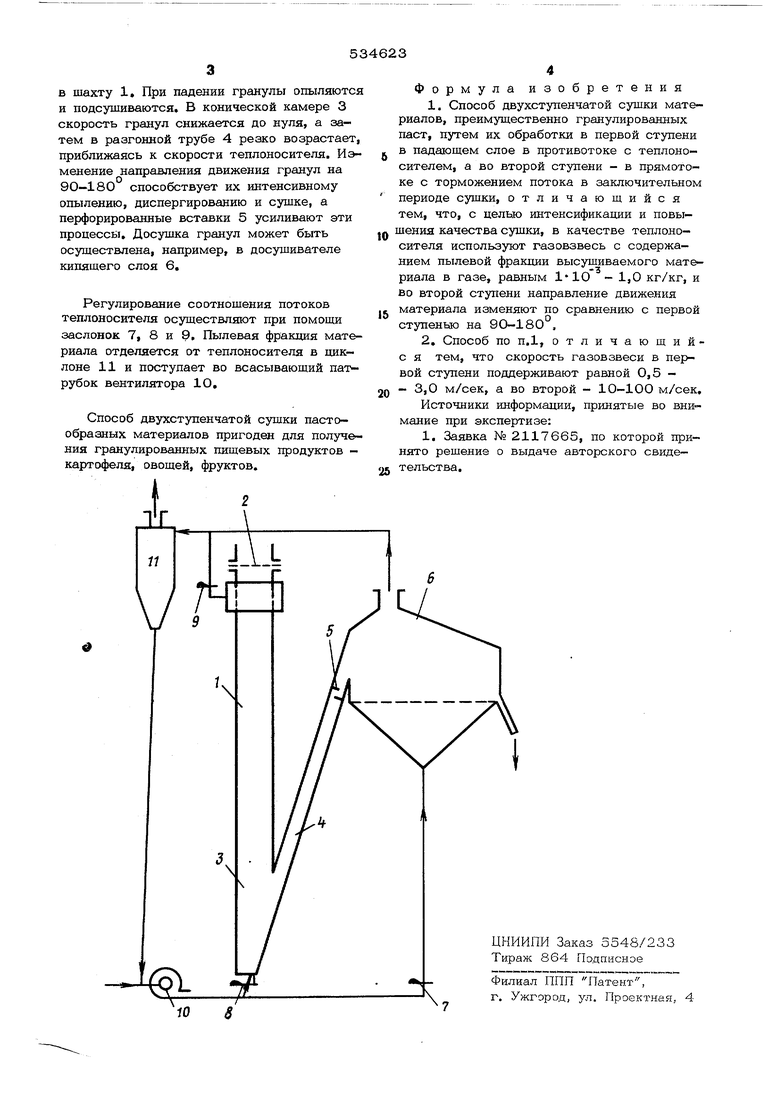

На чертеже схематически изображен один из вариантов установки для реализации предлагаемого способа.

Установка содержит шахту 1, грануля- тор 2, коническую камеру 3, разгонную трубу 4 с перфорированными вставками 5, досушиватель кипящего слоя 6, заслонки 7,8 и 9, вентилятор 10 и циклон 11.

Установка работает следующим образом.

Газообразный теплоноситель с содержаием пылевой фракции высушиваемого маериала, равным -1,0 кг/кг, при помощи вентилятора 10 подают в коническую камеру 3, Из последней часть потока поступает в шахту 1, в которой скорость гайЬвзвеси поддерживают равной 0,5 -3,0 м/сек, а часть потока - в разгонную трубу 4, в которой скорость газовзвеси подерживают равной 10 - 100 м/сек.

Высушиваемый материал, например пастообразный картофель, подают в гранулятор 2, из которого затем он в виде гранул падает

в шахту 1, При падении гранулы опыляются и подсушиваются, В конической камере 3 скорость гранул снижается до нуля, а затем в разгонной трубе 4 резко возрастает, приближаясь к скорости теплоносителя. Изменение направления движения гранул на 90-180 способствует их интенсивному опылению, диспергированию и сушке, а перфорированные вставки 5 усиливают эти процессы. Досушка гранул может быть осуществлена, например, в досушивателе кипяшего слоя 6,

Регулирование соотношения потоков теплоносителя осуществляют при помощи заслонок 7, 8 и 9, Пылевая фракция материала отделяется от теплоносителя в циклоне 11 и поступает во всасывающий патрубок вентилятора 1О,

Способ двухступенчатой сушки пастообразных материалов пригоден для получения гранулированных пищевых продуктов картофеля, овощей, фруктов.

Формула изобретения

1. Способ двухступенчатой сушки материалов, преимущественно гранулированных паст, путем их обработки в первой ступени в падающем слое в противотоке с теплоносителем, а во второй ступени - в прямотоке с торможением потока в заключительном периоде сушки, отличающийся

тем, что, с целью интенсификации и новы- ения качества сушки, в качестве теплоносителя используют газовзвесь с содержанием пылевой фракции высушиваемого материала в газе, равным I-IO -1,0 кг/кг, и во второй ступени направление движения материала изменяют по сравнению с первой ступенью на 90-180°,

2. Способ по П.1, отличающийс я тем, что скорость газовзвеси в первой ступени поддерживают равной 0,5 - 3,0 м/сек, а во второй - 10-100 м/сек. Источники информации, принятые во внимание при экспертизе:

1, Заявка № 2117665, по которой принято решение о выдаче авторского свиде- тельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Способ сушки дисперсных материалов во взвешенном состоянии | 1976 |

|

SU624080A1 |

| Установка для сушки пастообразных материалов | 1976 |

|

SU661210A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ С СВЧ-ЭНЕРГОПОДВОДОМ | 2006 |

|

RU2312280C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301386C1 |

| Способ сушки семян | 1982 |

|

SU1060895A1 |

| Способ управления процессом термообработки дисперсных материалов во взвешенном состоянии | 1979 |

|

SU953397A1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1768897A1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1767303A1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ЖИДКИХ ПРОДУКТОВ И СПОСОБ СУШКИ ЖИДКИХ ПРОДУКТОВ | 2004 |

|

RU2267066C1 |

Авторы

Даты

1976-11-05—Публикация

1975-09-01—Подача