(54) ЭЛЕКТРОДНЫЙ ЭЛЕМЕНТ Э.ПЕКТРОРАЗРЯДНОГО ЛАЗЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродная плата быстропроточного электроразрядного лазера с поперечной прокачкой газа | 1976 |

|

SU814218A2 |

| Электродная плата быстроразрядного лазера с поперечной прокачкой газа | 1976 |

|

SU589840A1 |

| Устройство для возбуждения разряда | 1980 |

|

SU888783A1 |

| ЭЛЕКТРОДНАЯ ПЛАТА БЫСТРОПРОТОЧНОГО ЭЛЕКТРОРАЗРЯДНОГО ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗА | 2007 |

|

RU2344527C1 |

| КАТОДНАЯ ПЛАТА БЫСТРОПРОТОЧНОГО ГАЗОВОГО ЛАЗЕРА | 1994 |

|

RU2092949C1 |

| Вакуумный резервуар | 1980 |

|

SU945544A1 |

| ЭЛЕКТРОРАЗРЯДНАЯ ПЛАТА ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗА | 1996 |

|

RU2102823C1 |

| УЧЕБНЫЙ ПРИБОР ДЛЯ ИЗУЧЕНИЯ КВАНТОВЫХ ЯВЛЕНИЙ | 2005 |

|

RU2291495C1 |

| Многоэмиттерный термокатод и способ его изготовления | 1978 |

|

SU711920A1 |

| Способ изготовления абразивного инструмента | 1988 |

|

SU1625676A1 |

1

Изобретение относится к области квантовой электроники и может быть использовано при создании электроразрлдных лазеров.

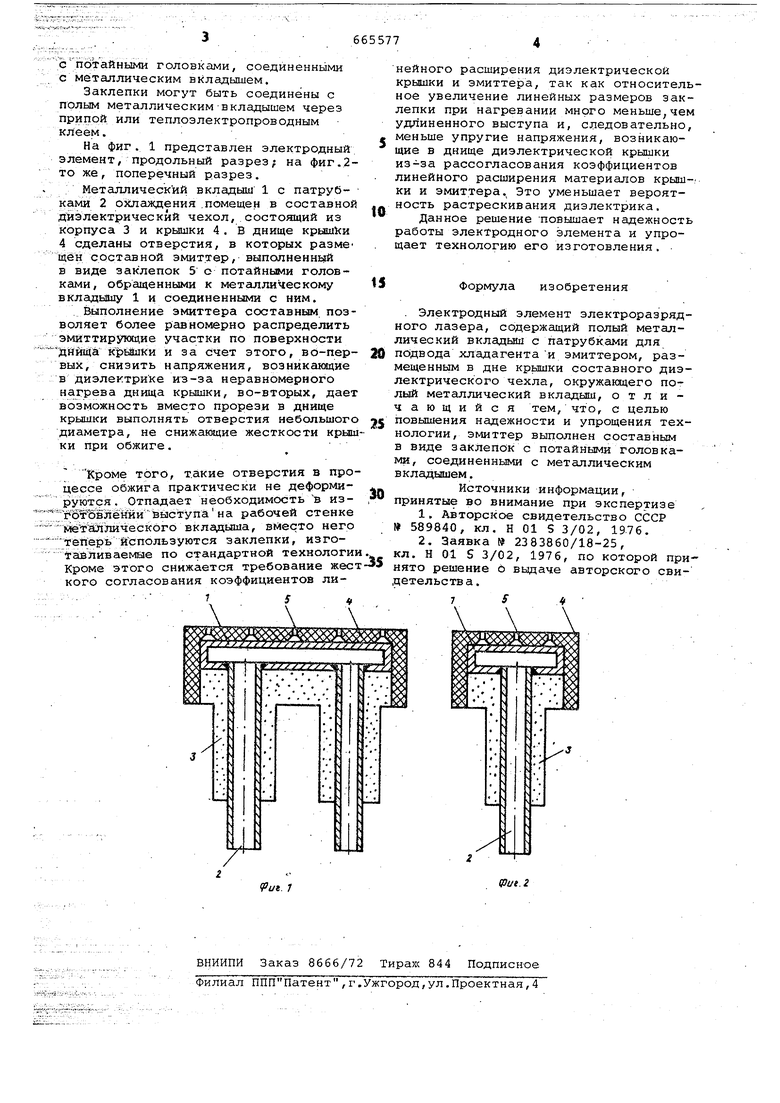

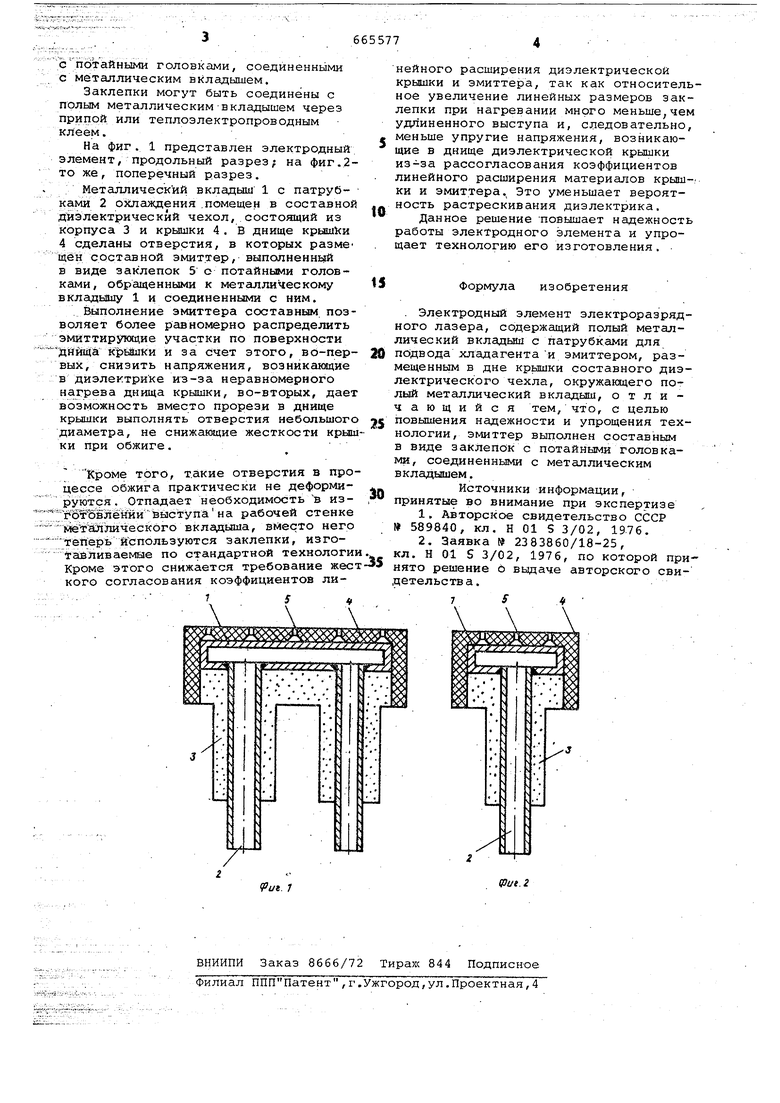

Известны электродные элементы, из которых набирается электродная плата электроразрядного лазера fl. .Каждый электродный элемент в этом устройстве представляет собой по- . лый металлический брусок с плоской рабочей стенкой, покрытой снаружи, за исключением эмиттирующего участка на нем, слоем высокотемпературного диэлектрика, внутренний объем бруска соединен патрубками с системой охлаж жения. Слой высокотемпературного диэлектрика, нанесенного наповерхность металлического бруска, практически всегда имеет отдельные дефекты (микротрещины, микропоры), которые приводят к электрическим пробоям между отдельными элементами и выходу из строя электродной платы.

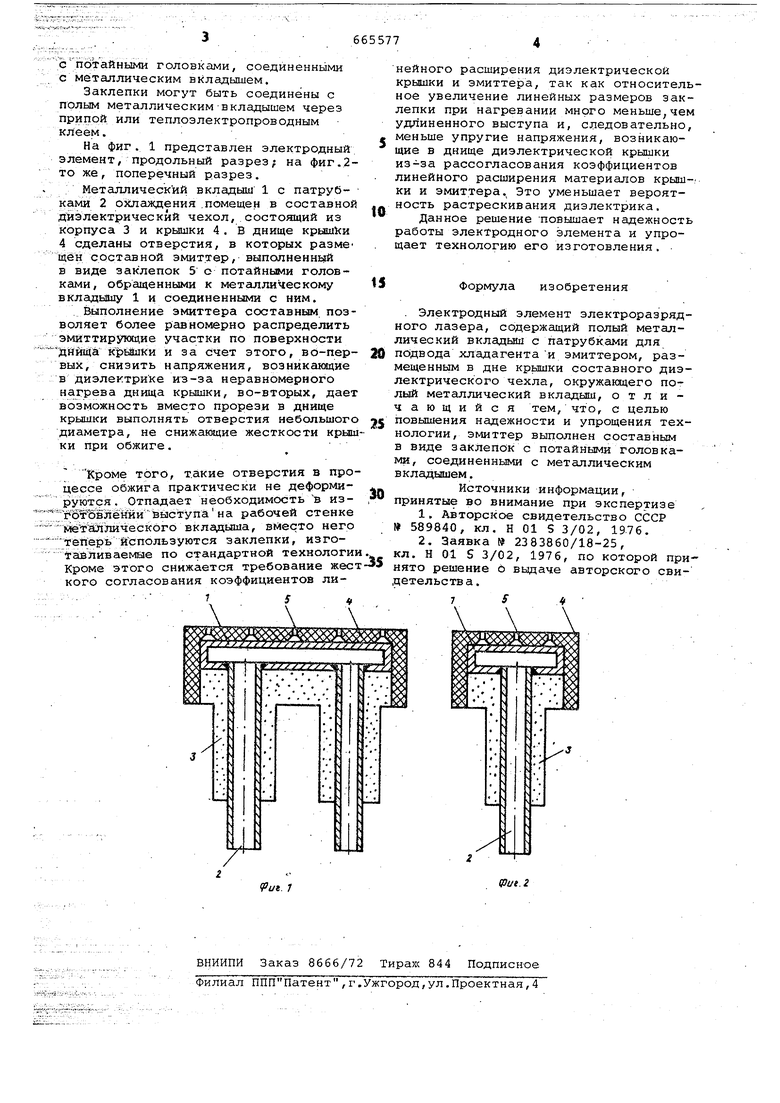

Известны также электродные элементы, из которых набрана электродная плата лазера того же типа 2 . На рабочей поверхности каждого из этих электродных элементов, составляющих плату, выполнен выступ, а слой высокотемпературного диэлектрика изготов

лен в виде составного чехла, состояlijero из корпуса, в котором размещен полый металлический брусок (вкладыш) и крышки с днищем, причем в днище выполнена прорезь, в которую входит выступ. Так как материалы крышки и эмиттера имеют разные коэффициенты линейного расширения, тов процессе работы в диэлектрической крышке возникают упругиеНапряжения, приводящие к растрескиванию диэлектрика, что снижает над1Ежность работыэлектродного элемента. В процессе изготовления элементы составного чехла крышка и корпус, изготавливаемые из высокотемпературного: диэлектрика, проходят обжиг при температурах, при которых материал корпуса и крышки переходит в пластическое состояние.

Это приводит к изменению геометрической формы деталей, особенно крьЕцки, в днище которой выполнена прорезь, снижающая жесткость конструции. Это затрудняет сборку электродных элементов.

Цель изобретения - повышение надежности и упрощения технологии изготов.ления электродного элемента.

Это достигается тем, что эмиттер выполнен составнцм в виде заклепок

Авторы

Даты

1980-10-07—Публикация

1977-12-08—Подача