(54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Разъемный узел крепления колебательнойсистемы | 1974 |

|

SU508361A1 |

| Устройство для ультразвуковой сварки | 1990 |

|

SU1764898A1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1706807A1 |

| Устройство дозирования энергии при ультрозвуковой микросварке | 1976 |

|

SU583891A1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

| Устройство для ультразвуковой обработки | 1978 |

|

SU721285A1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2009 |

|

RU2409461C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2282525C1 |

| Инструмент для ультразвуковойСВАРКи | 1978 |

|

SU844186A2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2266805C1 |

I

Изобретение относится к сварочному оборудованию, а именно к оборудованию для производства полупроводниковых приборов, интегральных и гибридных схем.

Известно устройство, содержащее ультразвуковую сварочную головку, качающуюся на щарнирной опоре, механизм нагружения, включающий рычаг, по которому перемещается груз, для установки величины нагружения и кулачковый механизм для подъема и опускания головки. Узел акустической развязки ультразвуковой сварочной головки выполнен в виде резонансного переходного стакана, соединенного с волноводом и установленного на подщипниках качения 1.

Недостатками этого устройства являются низкий КПД за счет значительных потерь ультразвуковой энергии в узле акустической развязки, имеющем зазоры в переходном стакане, установленном на волноводе и в подшипниках качения, кроме того, значительная величина переходного сопротивления также снижает КПД из-за большой поверхности акустического контакта в месте сопряжения переходного акустического стакана с волноводом; большая инерционность, обусловленная наличием значительного момента инерции, создаваемого подвешенным грузом механизма нагружения; слол ность конструкции, заключающаяся в том, что имеются обособленные узлы

акустической развязки и нагружения; жесткие требования, предъявляемые к выборке зазоров в подшипниках прецизионных шарнирных опор, где устанавливается переходный стакан

узла акустической развязкн сварочной системы.

Известно устройство для ультразвуковой сварки, содержащее волновод с магнптострнкционным преобразователем, сварочный инструмент, узел акустической развязки, расположенный в узловой плоскости смешений ультразвуковых колебаний волновода, и механизм нагружения 2.

Недостатками этого устройства являются

низкий КПД за счет потерь ультразвуковой энергии в узле акустической развязки, содержащем диафрагму, охватывающую волновод и имеющую большую развитую поверхность акустического контакта, и инерционность изза наличия момента инерции, возникающего при работе механизма нагружения.

Целью изобретения является повышение КПД и уменьшение инерционности устройства.

Поставленная цель достигается тем, что узел акустической развязки выполнен в виде торсионного подвеса, жестко связанного с механизмом нагрул ення.

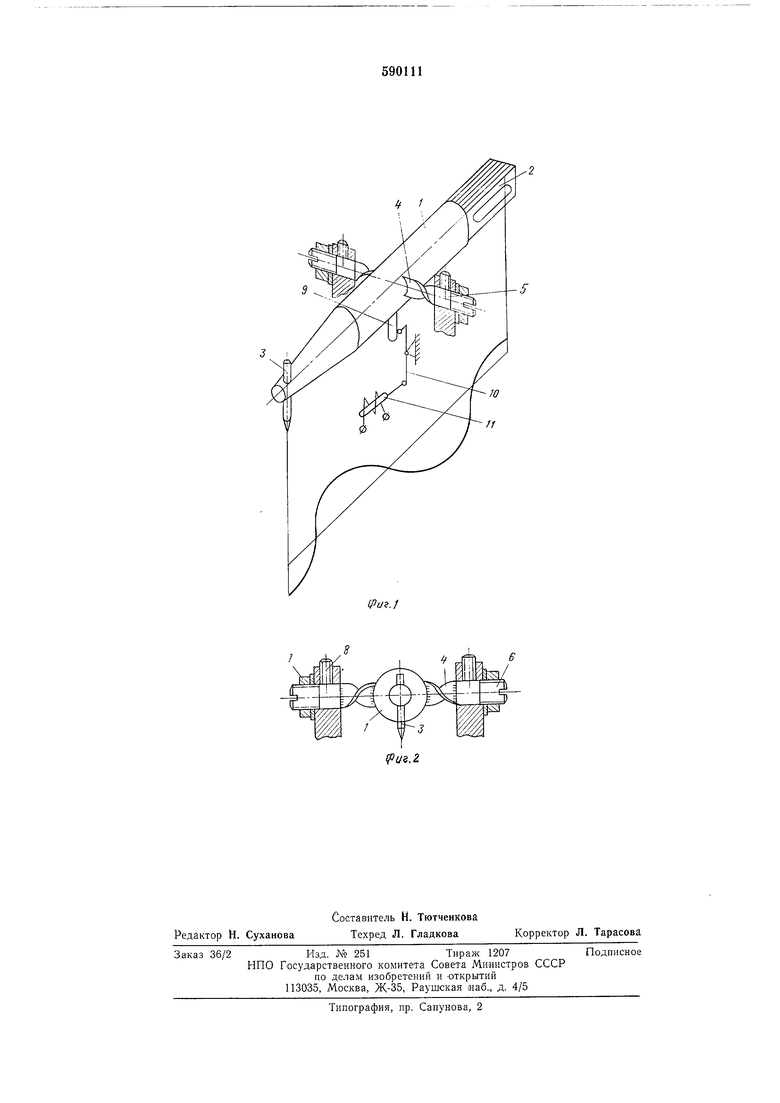

На фиг. 1 показаио устройство для ультразвуковой сварки; на фиг. 2 - узловая плоскость смещений ультразвуковых колебаний волновода в разрезе.

Устройство для ультразвуковой сварки состоит из волновода 1 с магнитострикционным преобразователем 2 и сварочным инструментом 3, узла акустической развязки, представляющего собой торсионный подвес 4, жестко закрепленный на волноводе 1, например пайкой, в узловой плоскости смещений ультразвуковых колебаний. Торсионный подвес 4 одновременно выполняет функции нагружающего элемента, так как жестко связан с механизмом 5 иагружения. Последний служит для измеиения величины нагружеиия на сварочный инструмент 3 и состоит из поворотных осей 6, на резьбовых концах которых установлены гайки 7 для натяжения торсионного подвеса 4, и стопорных винтов 8. В узловой нлоскости смещений ультразвуковых колебаний перпендикулярно к оси торсионного подвеса 4 узла акустической развязки установлен стержень 9, контактирующий с рычагом 10, связанным с электромагнитным приводом 11.

Устройство для ультразвуковой сварки работает следующим образом.

Перед началом сварки устанавливают требуемое усилие нагружения на сварочном инструменте 3 в зависимости от технологического режима сварки. Для этого свободно покоящийся на илоских пружинах торсионного подвеса 4 волновод 1 нагружают путем попеременного закручивания пружин торсионного подвеса 4 при номощи поворотных осей 6 при освобожденном положении одного из стопорных винтов 8 механизма 5 нагружеиия. Величииа иагружеиия зависит от угла закручивания пружин торсиоииого подвеса 4. После установки иеобходимого иагружения поворотные оси 6 фиксируются стопорными виитами 8.

Рычаг 10, связанный с электромагнитным приводом 11, преодолевая усилие закрученной пружииы торсионного иодвеса 4, удерживает

устройство с инструментом 3 в верхием положении на высоте 0,3-0,5 мм от свариваемого объекта. При сварке электромагнитный привод 11 отводит рычаг 10 от стержня 9 и освобожденный волновод 1 с инструментом 3 под действием пружипы торсионного подвеса 4 опускается на позицию сварки, одновремеиио производя нагружение на свариваемые объекты. После онускания сварочного инструмента 3 на магнптострикционный преобразователь 2 подается сварочный импульс, ири этом происходит ироцесс ультразвуковой сварки. По окончании сварки электромагнитный привод И вновь возвращает ультразвуковую сварочную систему в исходное положеиие.

Сечение иружины торсионного подвеса 4 может быть различным, например, прямоугольным, круглым ,в зависимости от конструктивиого исполнения или условий нагружеиня и акустических характеристик устройства.

Формула изобретения

Устройство для ультразвуковой сварки, содержащее волновод с магнитострикционным преобразователем, сварочный инструмент, узел акустической развязки, расположенный в узловой плоскости смещений ультразвуковых колебаний волновода, и механизм нагружеиия, отличаю щ и и с я тем, что, с целью увеличення КПД и уменьщения инерционности устройства, узел акустической развязки выполиен в виде торсионного подвеса, жестко связанного с механизмом нагружения.

Источники информации, принятые во внимание ири экспертизе

f

Авторы

Даты

1978-01-30—Публикация

1976-05-20—Подача