Изобретение относится к радиоэлектронному машиностроению, в частности к микросварочному технологическому оборудованию, предназначенному для сборки РЭА.

Известно устройство для ультразвуковой сварки, содержащее преобразователь, волновод, инструмент и ультразвуковой генератор. Согласование элементов УЗ системы в этом устройстве осуществляется путем регулирования длины вылета инструмента относительно точки закрепления инструмента на волноводе. Инструмент установлен на волноводе с вылетом (расстоянием), измеренным от оси волновода до торца инструмента, предварительно рассчитанным для данной УЗ системы. Затем УЗ систему подключают к диагностической аппаратуре, включают УЗ генератор и определяют выходные параметры УЗ системы, а именно, изменения механического и электрического импедансов в зависимости от геометрических размеров, длины вылета инструмента и упругих его свойств. После такого предварительного диагностирования дают оценку результатов рассогласования УЗ системы.

Определив степень рассогласования, начинают настройку длины вылета инструмента путем перемещений и фиксации инструмента в отверстии волновода до тех пор, пока УЗ система не придет в резонанс.

Известно также устройство для УЗ сварки (П), содержащее УЗ-преобразователь, волновод (концентратор) с закрепленным на конце инструментом, фиксатор для крепления инструмента, расположенный в узле смещений поперечных изгибных колебаний. Инструмент сопрягается с цилиндричеЧ ON

4 00 О 00

ской сплошной поверхностью посадочного отверстия на волноводе В качестве фиксатора используется винт, жестко закрепляющий сварочный инструмент в отверстии волновода.

Недостатками известных устройств являются:

низкая производительность согласования УЗ системы в резонанс ввиду большой трудоемкости ручной подгонки длины вылета инструмента;

низкое качество настройки УЗ системы из-за невозможности точного подбора усилия фиксации инструмента крепежным винтом, в результате чего возможен уход УЗ системы из резонанса;

отсутствует возможность саморегулирования процесса УЗ сварки, а именно способность системы автоматически выходить из резонанса, т. е. создания режима колебаний инструмента, при котором амплитуда колебаний его торца автоматически изменяется (затухает) в зависимости от возрастающей нагрузки на инструмент;

значительные потери акустической энергии, а следовательно низкий КПД, в результате жесткого закрепления инструмента на сплошную поверхность отверстия волновода, приводящего к рассеиванию УЗ- знергии.

Целью изобретения является повышение качества сварки и производительности за счет обеспечения автоматического согласования и саморегулирования УЗ системы в процессе сварки.

Цель достигается тем, что в устройстве для УЗ сварки, содержащем УЗ преобразователь, волновод с установленным на его торце инструментом, фиксатор рабочего инструмента, расположенный в плоскости смещений поперечных изгибных колебаний, согласно изобретению, волновод снабжен двумя акустическими опорами, выполненными в виде призматических ножей, и закрепленными на конце волновода симметрично относительно его оси, на конце волновода выполнены две проушины, одна из которых с наклонным пазом, расположенные в плоскости, перпендикулярной плоскости расположения акустических опор, в рабочем инструменте в плоскости смещений поперечных изгибных колебаний выполнен призматический паз, в котором размещен фиксатор, выполненный в виде торсионной балки, одним концом закрепленной в одной проушине волновода, а другим концом в проушине с наклонным пазом, а рабочий инструмент установлен в акустических опорах.

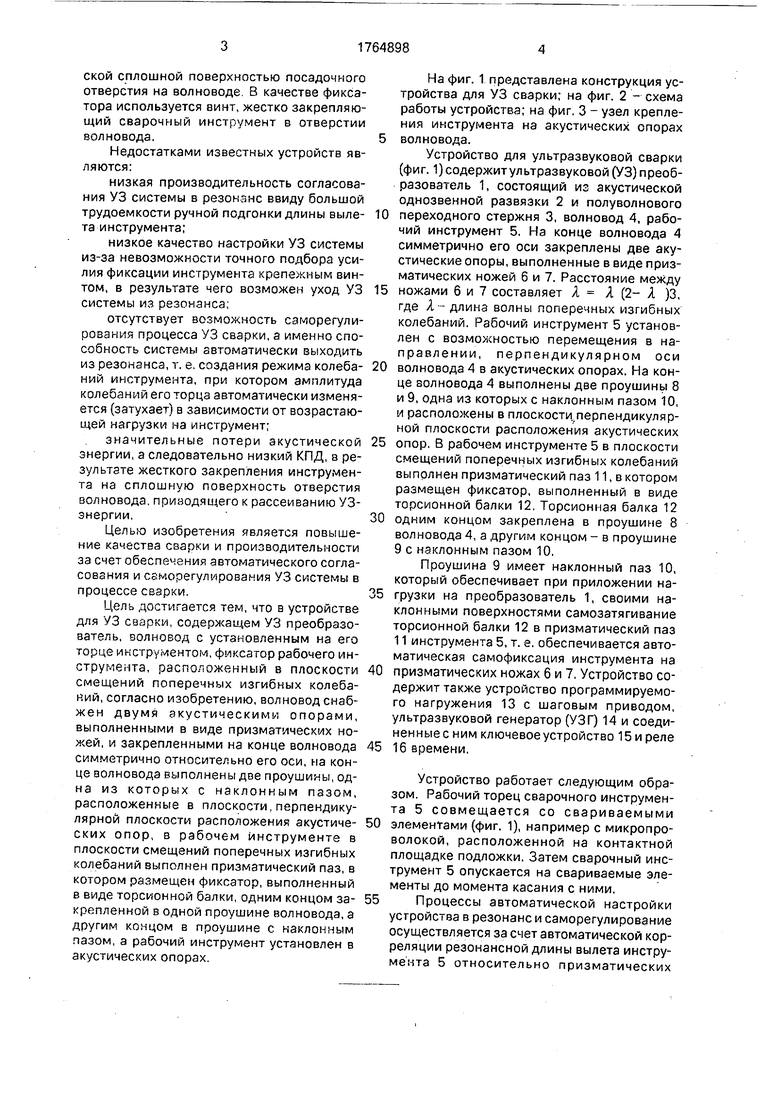

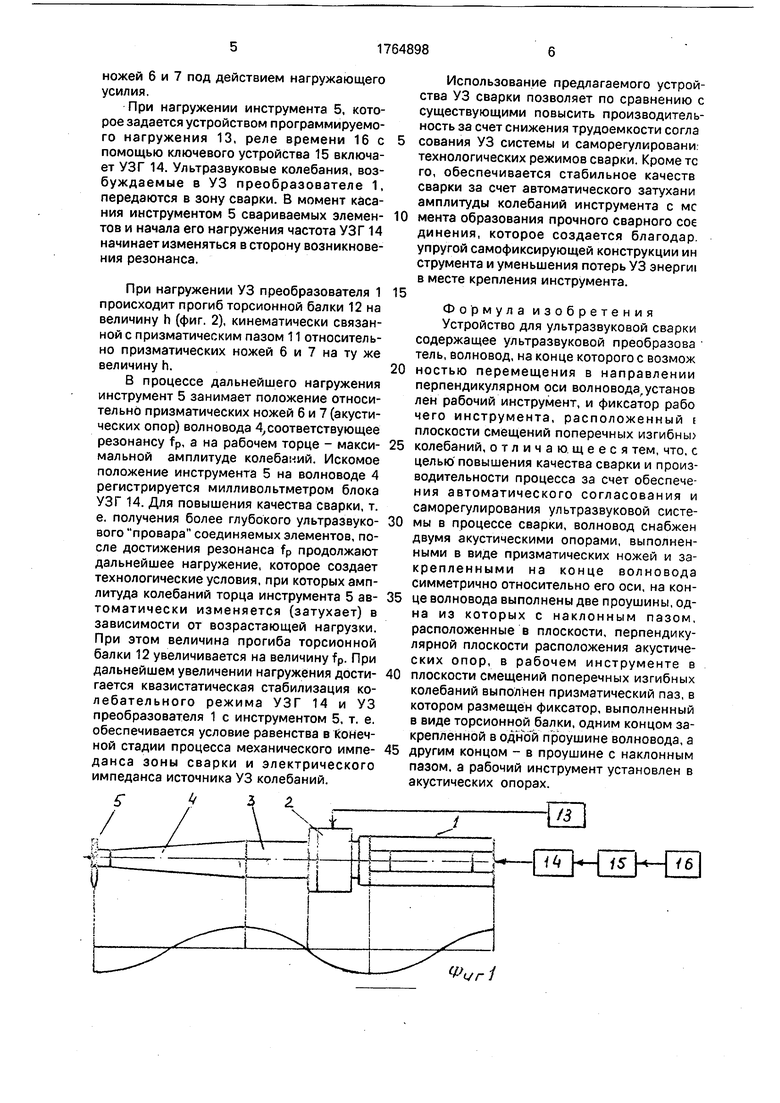

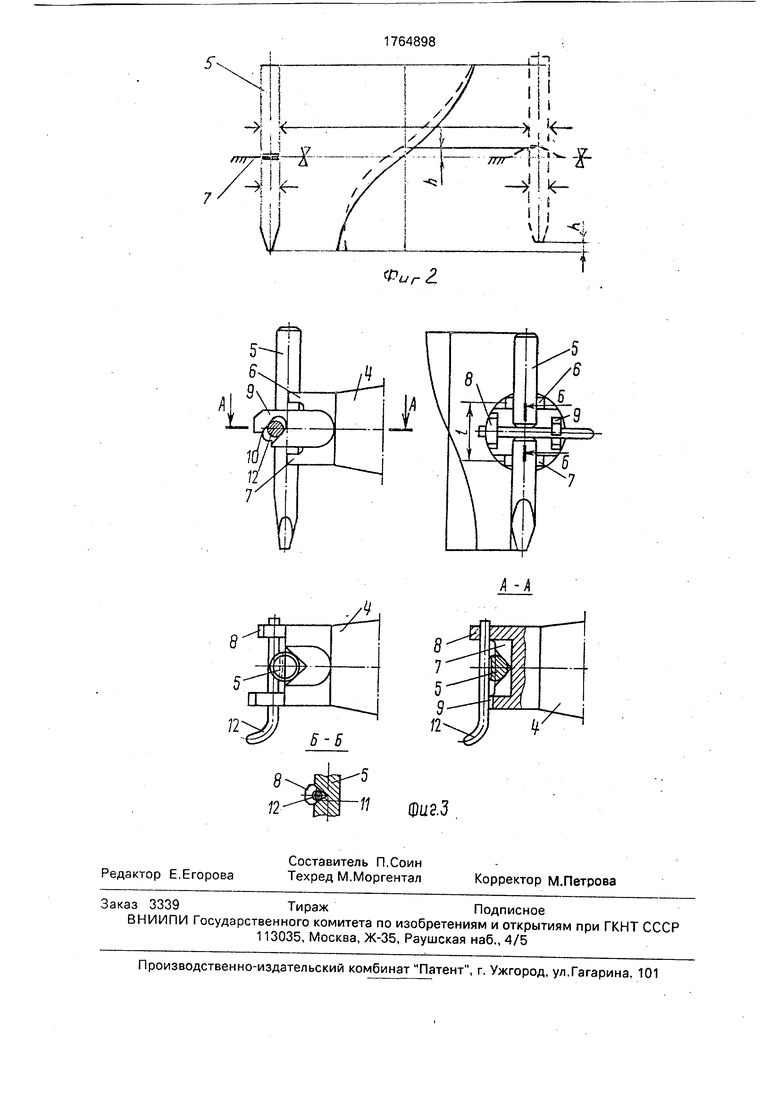

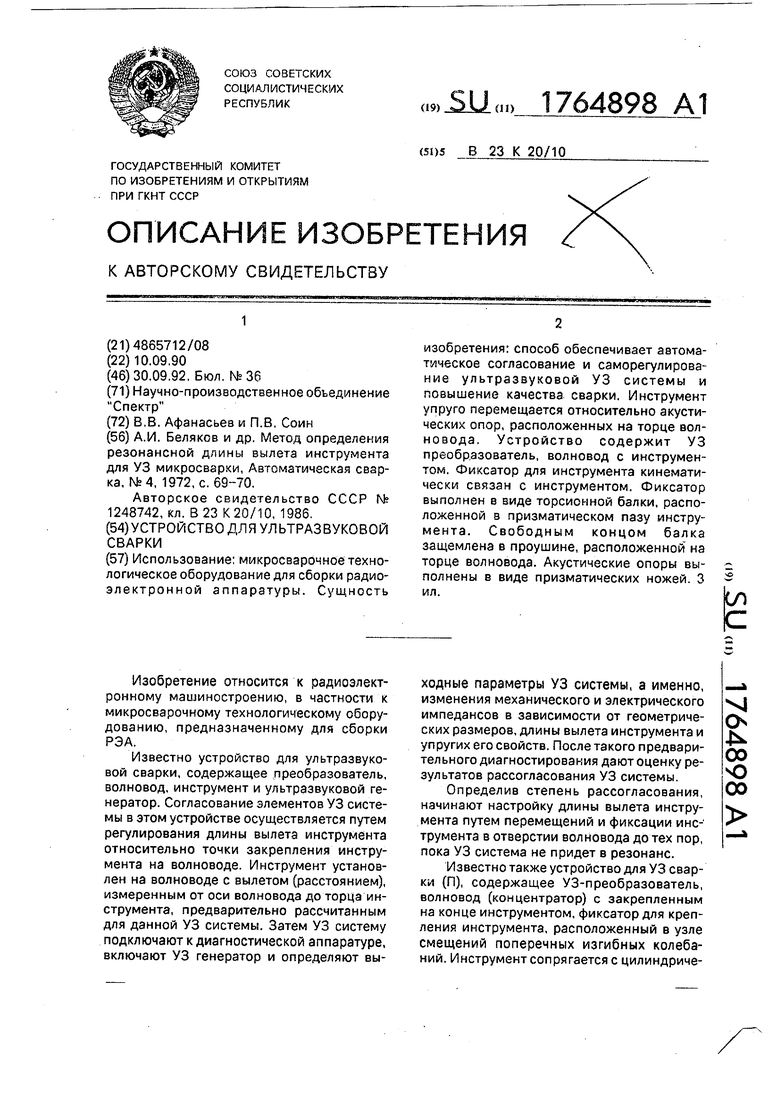

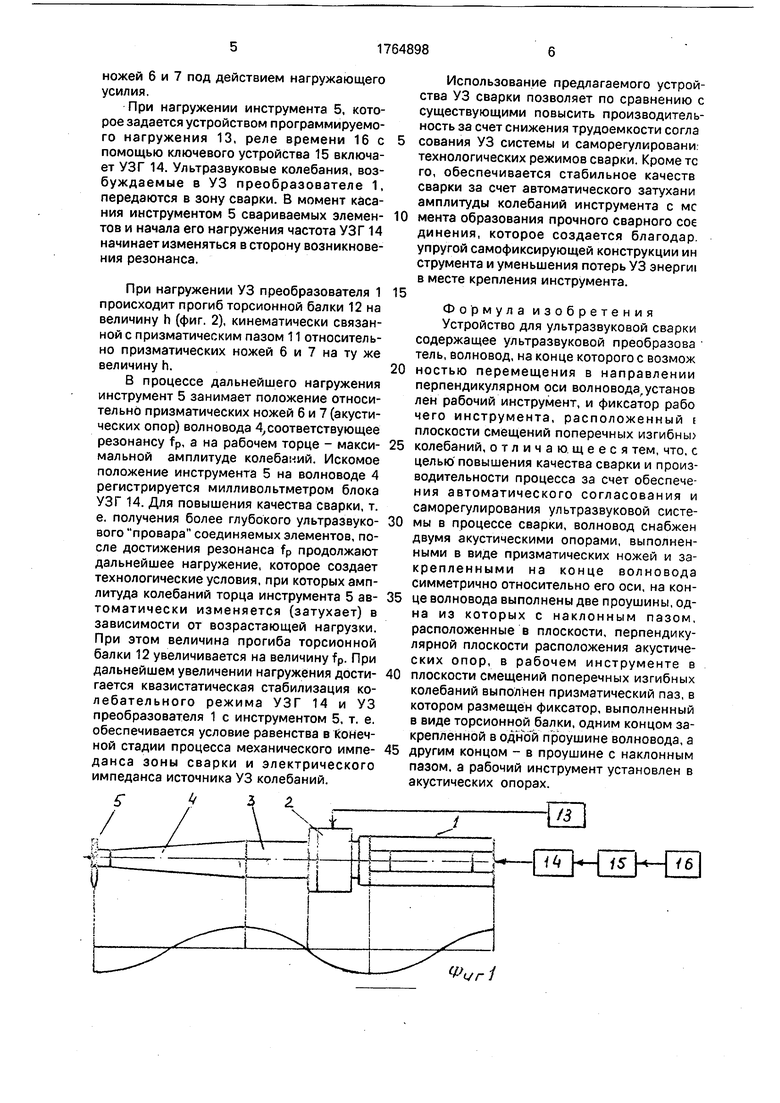

На фиг. 1 представлена конструкция устройства для УЗ сварки; на фиг. 2 - схема работы устройства; на фиг, 3 - узел крепления инструмента на акустических опорах

волновода.

Устройство для ультразвуковой сварки (фиг. 1)содержитультразвуковой (УЗ) преобразователь 1, состоящий иг акустической однозвенной развязки 2 и полуволнового

переходного стержня 3, волновод 4, рабочий инструмент 5. На конце волновода 4 симметрично его оси закреплены две акустические опоры, выполненные в виде призматических ножей 6 и 7. Расстояние между

ножами б и 7 составляет Я Я (2- Я )3, где Я- длина волны поперечных изгибных колебаний. Рабочий инструмент 5 установлен с возможностью перемещения в направлении, перпендикулярном оси

волновода 4 в акустических опорах. На конце волновода 4 выполнены две проушины 8 и 9, одна из которых с наклонным пазом 10, и расположены в плоскости.перпендикуляр- ной плоскости расположения акустических

опор. В рабочем инструменте 5 в плоскости смещений поперечных изгибных колебаний выполнен призматический паз 11, в котором размещен фиксатор, выполненный в виде торсионной балки 12. Торсионная балка 12

одним концом закреплена в проушине 8 волновода 4, а другим концом - в проушине 9 с нзклонным пазом 10,

Проушина 9 имеет наклонный паз 10, который обеспечивает при приложении нагрузки на преобразователь 1, своими наклонными поверхностями самозатягивание торсионной балки 12 в призматический паз 11 инструмента 5, т. е. обеспечивается автоматическая самофиксация инструмента на

призматических ножах б и 7, Устройство содержит также устройство программируемого нагружения 13 с шаговым приводом, ультразвуковой генератор (УЗГ) 14 и соеди- ненныес ним ключевое устройство 15 и реле

16 времени.

Устройство работает следующим образом. Рабочий торец сварочного инструмента 5 совмещается со свариваемыми

элементами (фиг. 1), например с микропроволокой, расположенной на контактной площадке подложки. Затем сварочный инструмент 5 опускается на свариваемые элементы до момента касания с ними.

Процессы автоматической настройки устройства в резонанс и саморегулирование осуществляется за счет автоматической корреляции резонансной длины вылета инструмента 5 относительно призматических

ножей 6 и 7 под действием нагружающего усилия.

При нагружении инструмента 5, которое задается устройством программируемого нагружения 13, реле времени 16 с помощью ключевого устройства 15 включает УЗГ 14. Ультразвуковые колебания, возбуждаемые в УЗ преобразователе 1, передаются в зону сварки. В момент касания инструментом 5 свариваемых элементов и начала его нагружения частота УЗГ 14 начинает изменяться в сторону возникновения резонанса.

При нагружении УЗ преобразователя 1 происходит прогиб торсионной балки 12 на величину h (фиг. 2), кинематически связанной с призматическим пазом 11 относительно призматических ножей 6 и 7 на ту же величину h.

В процессе дальнейшего нагружения инструмент 5 занимает положение относительно призматических ножей 6 и 7 (акустических опор) волновода 4,соответствующее резонансу fp, а на рабочем торце - максимальной амплитуде колебаний. Искомое положение инструмента 5 на волноводе 4 регистрируется милливольтметром блока УЗГ 14. Для повышения качества сварки, т. е. получения более глубокого ультразвукового провара соединяемых элементов, после достижения резонанса fp продолжают дальнейшее нагружение, которое создает технологические условия, при которых амплитуда колебаний торца инструмента 5 автоматически изменяется (затухает) в зависимости от возрастающей нагрузки. При этом величина прогиба торсионной балки 12 увеличивается на величину fp. При дальнейшем увеличении нагружения достигается квазистатическая стабилизация колебательного режима УЗГ 14 и УЗ преобразователя 1 с инструментом 5, т. е. обеспечивается условие равенства в конечной стадии процесса механического импеданса зоны сварки и электрического импеданса источника УЗ колебаний.

4

5

/

Использование предлагаемого устройства УЗ сварки позволяет по сравнению с существующими повысить производительность за счет снижения трудоемкости согла

сования УЗ системы и саморегулировани технологических режимов сварки. Кроме тс го, обеспечивается стабильное качеств сварки за счет автоматического затухани амплитуды колебаний инструмента с мс

мента образования прочного сварного сое динения, которое создается благодар. упругой самофиксирующей конструкции ин струмента и уменьшения потерь УЗ энерп/и в месте крепления инструмента.

Формула изобретения Устройство для ультразвуковой сварки содержащее ультразвуковой преобразова тель, волновод, на конце которого с возмож

ностью перемещения в направлении перпендикулярном оси волновода,установ лен рабочий инструмент, и фиксатор рабо чего инструмента, расположенный t плоскости смещений поперечных изгибны

колебаний, отличающееся тем, что, с целью повышения качества сварки и производительности процесса за счет обеспечения автоматического согласования и саморегулирования ультразвуковой системы в процессе сварки, волновод снабжен двумя акустическими опорами, выполненными в виде призматических ножей и закрепленными на конце волновода симметрично относительно его оси, на конце волновода выполнены две проушины, одна из которых с наклонным пазом, расположенные в плоскости, перпендикулярной плоскости расположения акустических опор, в рабочем инструменте в

плоскости смещений поперечных изгибных колебаний выполнен призматический паз, в котором размещен фиксатор, выполненный в виде торсионной балки, одним концом закрепленной в одной п роушине волновода, а

другим концом - в проушине с наклонным пазом, а рабочий инструмент установлен в акустических опорах.

1М

Фиг 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки | 1989 |

|

SU1706807A1 |

| УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ ЛЕЧЕНИЯ ГЛАУКОМЫ И БЛИЗОРУКОСТИ | 1992 |

|

RU2068662C1 |

| Устройство для микросварки | 1990 |

|

SU1731543A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU925590A2 |

| Устройство для ультразвуковой сварки | 1976 |

|

SU590111A1 |

| Способ расфиксации резьбовых шпилечных соединений с фиксатором резьбы при помощи низкочастотных ультразвуковых колебаний | 2024 |

|

RU2835978C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

| Устройство для ультразвуковой сварки | 1975 |

|

SU564126A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1997 |

|

RU2129942C1 |

| Способ ультразвуковой сварки деталей из термопластов | 1986 |

|

SU1384395A1 |

Использование: микросварочное технологическое оборудование для сборки радио- электронной аппаратуры. Сущность изобретения: способ обеспечивает автоматическое согласование и саморегулирование ультразвуковой УЗ системы и повышение качества сварки. Инструмент упруго перемещается относительно акустических опор, расположенных на торце волновода. Устройство содержит УЗ преобразователь, волновод с инструментом. Фиксатор для инструмента кинематически связан с инструментом. Фиксатор выполнен в виде торсионной балки, расположенной в призматическом пазу инструмента. Свободным концом балка защемлена в проушине, расположенной на торце волновода. Акустические опоры выполнены в виде призматических ножей. 3 ил. со С

Т Н

фиг.З.

| А.И | |||

| Беляков и др | |||

| Метод определения резонансной длины вылета инструмента для УЗ микросварки, Автоматическая сварка, № 4, 1972, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Ультразвуковое устройство для микросварки | 1985 |

|

SU1248742A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-09-10—Подача