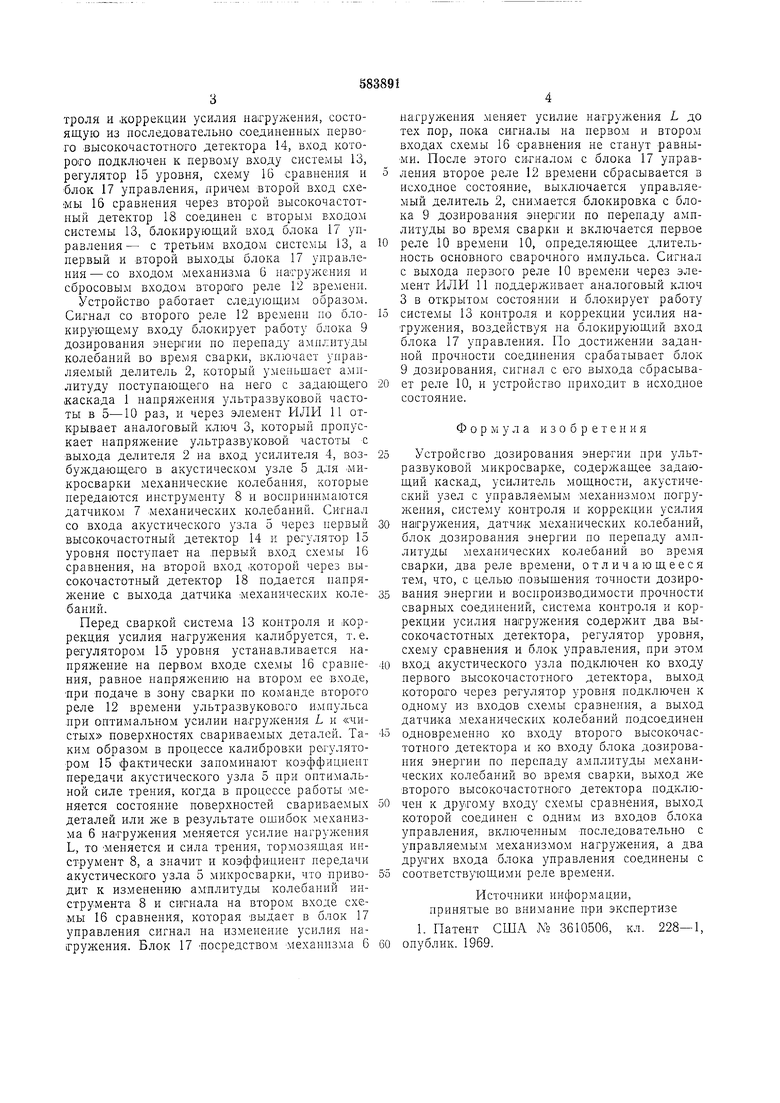

Изобретение относится к области ультразвуковой сварки и может быть использовано в ультразвуковых установках для мнкросвар,ки. Известно устройство дозирования энергии лри ультразвуковой микросварке, содер кащее задающий каскад, усилитель мощности, акустический узел с управляемым механизмом нагружения, систему контроля и коррекции усилия натружения, датчик механических колебаний, блок дозирования энергии по перепаду амплитуды Механических колебаний во время сварки, два реле времени 1. В известном устройстве система контроля и коррекции усилия нагружения выполнена с применением электромеханических элементов, что отрицательно сказывается на воспроизводимости Прочности соединений. Цель изобретения-повыщение точности дозирования энергии и воспроизводимости прочности сварных соединений. Для этого в лредлагаемом устройстве система :контроля и коррекции усилия нагрул ения включает в себя два высокочастотных детектора, регулятор уровня, схему сравнения и блок управления, при этом вход акустического узла подключен ко входу первого высокочастотного детектора, выход которого через регулятор уровня подключен к одному из входов схемы сравнения, а выход датчика механических колебаний подсоединен одновременно ко входу второго высокочастотного детектора и ко входу блока дозирования энергии по нерепаду амплитзды механических колебаний во время сварки, выход же второго высокочастотного детектора подключен к другому входу схемы сравнения, выход которой соединен с одним из входов блока управления, включенным носледозагелыю с управляемы.м механизмом натружения, а два других входа 6,гока управления соединены с соответствую Ц11М11 реле времени. На чертеже приведена структурная схема предлагаемого устройства. Устройство содержит последовательно соединенные задающнй каскад I, управляемый делитель 2, аналоговый ключ 3, уснлитель 4 мощности, акусгическнй узел 5 для микросварки с управляемым механизмом G нагружения, датчик 7 механических колебаний инструмента 8, блок дозирования энергии по перенаду амплитуды механических колебаний во время сварки, первое реле 10 временн, элемент ИЛИ 11, выход которого соединен с управляющим входом аналогового ключа 3, и второе реле 12 временн, выход которого подключен к унравляющему входу делнтеля 2, второму входу элемента ИЛИ 11, второму входу первого реле 10 временн н блокирующему входу блока 9, а также систему 13 контроля и коррекции усилия нагружения, состоящую из последовательно соединенных первого высокочастотного детектора 14, вход которого подключен к первому входу системы 13, регулятор 15 уровня, схему 16 сравнения и блок 17 управления, причем второй вход схемы 16 сравнения через второй высокочастотный детектор 18 соединен с вторым Е.ХОДОМ системы 13, блокирующий вход блока 17 управления- с третьим входом системы 13, а первый и -второй выходы блока 17 управления- со входом механизма 6 иагружения н сбросовым входом второго реле 12 времени.

Устройство работает следующим образом. Сигнал со второго реле 12 времени по блокирующему входу блокирует работу блока 9 дозирования энергии по перепаду амп.1::итуды колебаний во время сварки, включает управляемый делитель 2, который у.иеньшает амплитуду поступающего на него с задающего каскада 1 напряжения ультразвуковой частоты в 5-10 раз, и через элемент ИЛИ 11 открывает аналоговый ключ 3, который пропускает напряжение ультразвуковой частоты с выхода делителя 2 на вход усилителя 4, возбуждающего в акустическом узле 5 для чмикросварки механические колебания, которые передаются инструменту 8 н воспринимаются датчиком 7 .механических колебаний. Сигнал со входа акустического узла 5 через первый высокочастотный детектор 14 и регулятор 15 уровня поступает на .первый вход схемы 16 сравнения, на второй вход .которой через высокочастотный детектор 18 подается напряжение с выхода датчика механических колебаний.

Перед сваркой система 13 контроля и коррекция усилия нагружения калибруется, т. е. регулятором 15 уровня устанавливается папряжение на первом входе схемы 16 сравиеВИЯ, равное напряжению на втором ее входе, яри подаче в зону сварки по команде второго реле 12 времени ультразвукового ил пульса .при ОПтимальном усилии нагружения L и «чистых поверхностях свариваемых деталей. ТаКИМ образом в процессе калибровки регулятором 15 фактически запоминают коэффициент передачи акустического узла 5 при оптимальной силе трения, когда в процессе работы меняется состояние поверхностей свариваемых деталей или же в результате ошибок механизма 6 нагрул ения меняется усилие нагружения L, то Меняется и сила трения, гормозяш,ая инструмент 8, а значит и коэффициент передачи акустического узла 5 микросварки, что приводит к изменению амплитуды колебаний инструмента 8 и сигнала на втором входе схемы 16 сравнения, которая -выдает в блок 17 управления сигнал на изменение усилия иагружения. Блок 17 Посредством -механизма 6

нагружения меняет усилие нагружения L до тех пор, пОКа сигналы на первом и втором входах схемы 16 сравнения не станут равными. После этого сигналом с блока 17 управления второе реле 12 времени сбрасывается в исходное состояние, выключается управляемый делитель 2, снимается блокировка с блока 9 дозирования энергии по перепаду амплитуды во время сварки и включается первое реле 10 времени 10, определяющее длительность основного сварочного импульса. Сигнал с выхода первого реле 10 времени через э.лемент ИЛИ И поддерл :ивает аналоговый ключ 3 в открытом состоянии и бло.кирует работу системы 13 контроля и коррекции усилия нагружения, воздействуя на блокирующий вход блока 17 управления. По достижении заданной прочности соединения срабатывает блок 9 дозирования, сигнал с его выхода сбрасывает реле 10, н устройство приходит в исходное состояние.

Формула изобретения

Устройство дозирования энергии при ультразвуковой микросварке, содержа.щее задающий каскад, усилитель мощности, акустический узел с управляемым механизмом погружения, систему контроля и коррекции усилия нагружения, датчик механических колебаний, блок дозирования энергии по перепаду амплитуды механических колебаний во время сварки, два реле времени, отличающееся тем, что, с целью Повышения точности дозирования энергии и воспроизводимости прочности сварных соединений, система контроля и коррекции усилия нагружения содержит два высокочастотных детектора, регулятор уровня, схему сравнения и бло.к управления, при этом вход акустического узла подключен ко входу первого высокочастотного детектора, выход которого через регулятор уровня подключен к одному из входов схемы сравнения, а выход датчи-ка механических колебаний подсоединен одновременно ко входу второго высокочастотного детектора и ко входу блока дозирования энергии по перепаду амплитуды механических колебаний во время сварки, выход же второго высокочастотного детектора подключен к другому входу схемы сравнения, выход которой соединен с одним из входов блока управления, включеннььм -последовательно с управляемым механизмом нагружения, а два других входа блока управления соединены с соответствующими реле врел1ени.

Источники информации, принятые во внимание При экспертизе

1. Патент США J 3610506, кл. 228-1, опублик. 196-9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования энергии при ультразвуковой микросварке | 1977 |

|

SU694327A1 |

| Устройство для дозировки энергии при ультразвуковой сварке | 1976 |

|

SU550255A1 |

| Устройство для дозирования энергии при ультразвуковой сварке | 1980 |

|

SU935229A1 |

| Ультразвуковой генератор | 1983 |

|

SU1102465A1 |

| Устройство для контроля качества соединений при ультразвуковой микросварке | 1977 |

|

SU677852A1 |

| Способ регулирования процесса ультразвуковой сварки | 1976 |

|

SU575190A1 |

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Способ управления процессом ультразвуковой микросварки | 1985 |

|

SU1311887A1 |

| Устройство для сварки давлением | 1985 |

|

SU1258658A1 |

| Ультразвуковой генератор | 1979 |

|

SU896760A1 |

Авторы

Даты

1977-12-15—Публикация

1976-05-03—Подача