(54) УСТРОЙСТВО ДЛЯ ЛИТЬЯ ТЕРМОПЛАСТОВ ПОД ДАВЛЕНИЕМ

Изобретение относится к устройствам для безотходного литья под давлением изделий из термопластической синтетической смолы.

Известно устройство для литья термопластов под давлением, содержащее подвижную и неподвижную части формы, привод перемещения подвижной части, питатель для подачи расплава термопласта, соединенный выполненным в форме впускным каналом с полостью формы, и нагреватель 1..

Недостаток такого устройства состоит в том, что постоянный нагрев неблагоприятно воздействует на изделия, которые необходимо охлаждать и отверждать, но также требует большого расхода тепла.

Кроме того, при возврате питателя в исходное положение материал затекает в полость формы через нагретый литниковый канал, в котором постоянно материал расплавляется, в результате формы изделия искажаются с образованием вогнутости или неровностей, и отливки получаются низкого качества.

Ближайшим по технической сущности к изобретению является устройство для литья термопластов под давлением, содержащее подвижную и неподвижную части формы, привод перемещения подвижной части формы, питатель /гля подачи расплава термопласта, соединенный выполненным в форме впускным каналом с полостью формы, средства охлаждения формы и смонтированный в питателе соосно ему электронагреватель, связанный со средством 5 периодического включения его и выполненный в виде цилиндрического кожуха с заостренным наконечником и провода высокого сопротивления 2.

Это устройство позволяет за счет периодического включения нагревателя и наличия 0 средств охлаждения обеспечить затвердевание термопласта во впускном ка1;але. Однако качество отливок и эффективность процесса недостаточно высокие из-за затекания расплава из полости формы во впускной канал.

Цель изобретения - повышение эффектив5ности процесса и качества отливок.

Достигается указанная цель благодаря тому, что заостренный наконечн1 К электронагревателя размещен во впускном канале соосно ему и выполнен в виде изогнутого провода выосжого сопротивления, при этом средство

0 периодического включения электронагревателя выполнено Б виде реле времени.

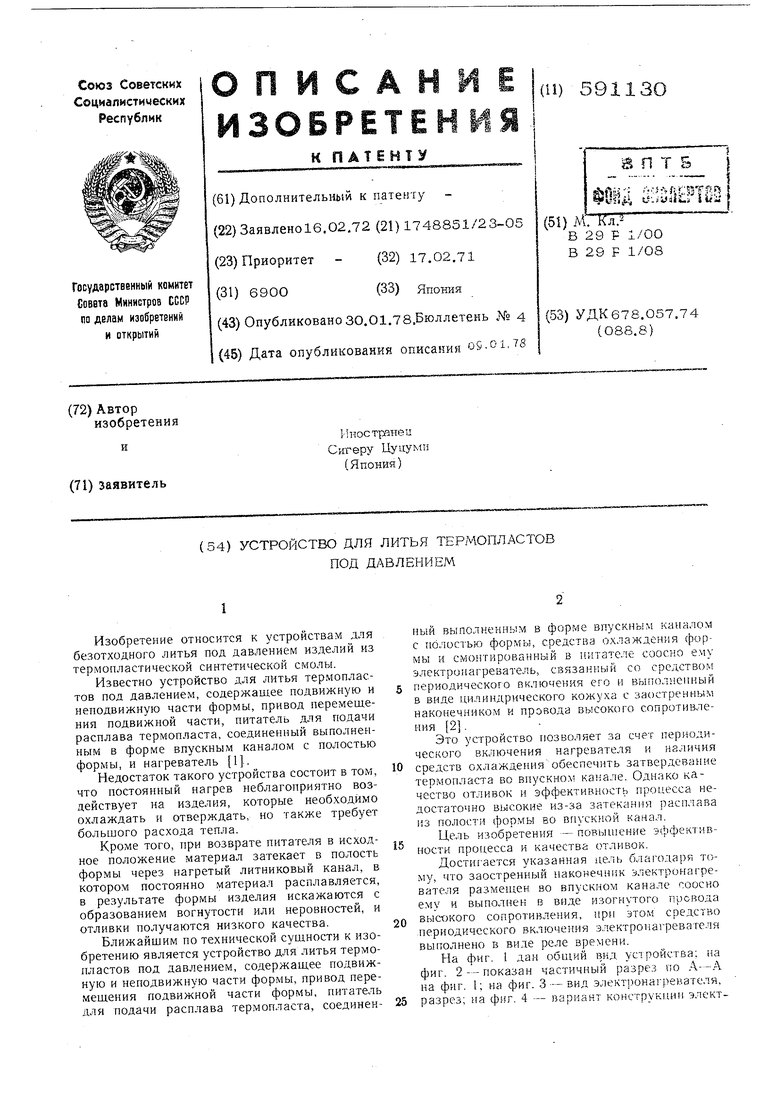

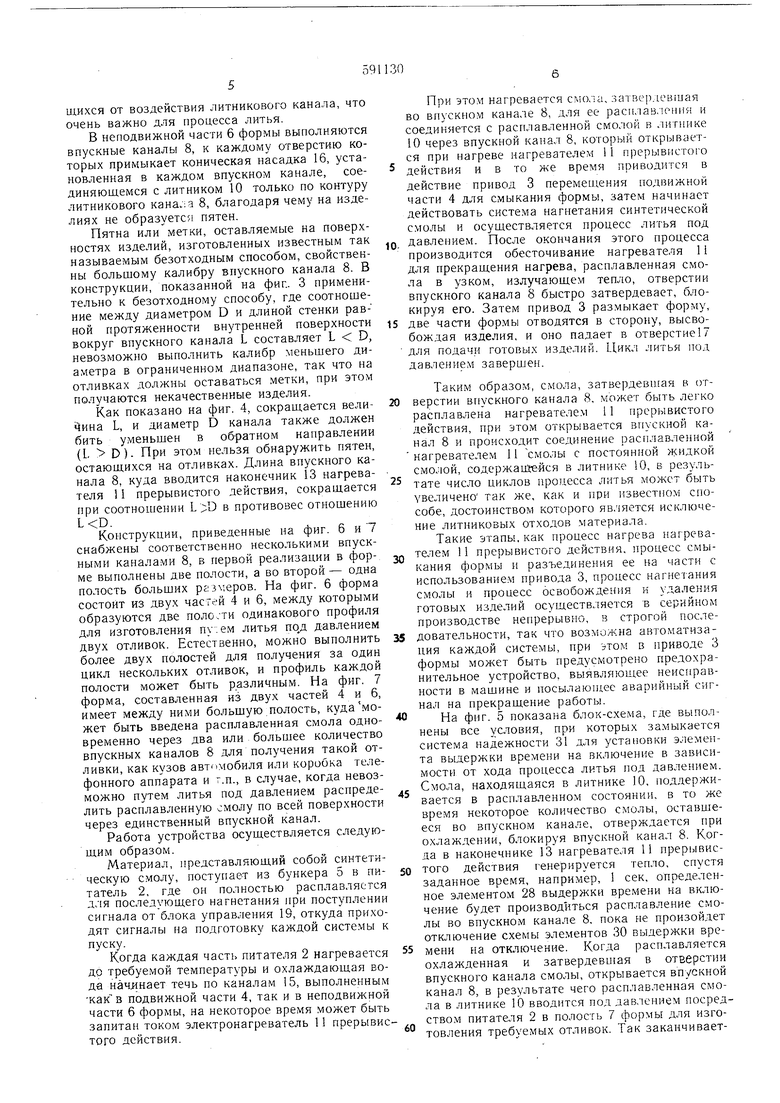

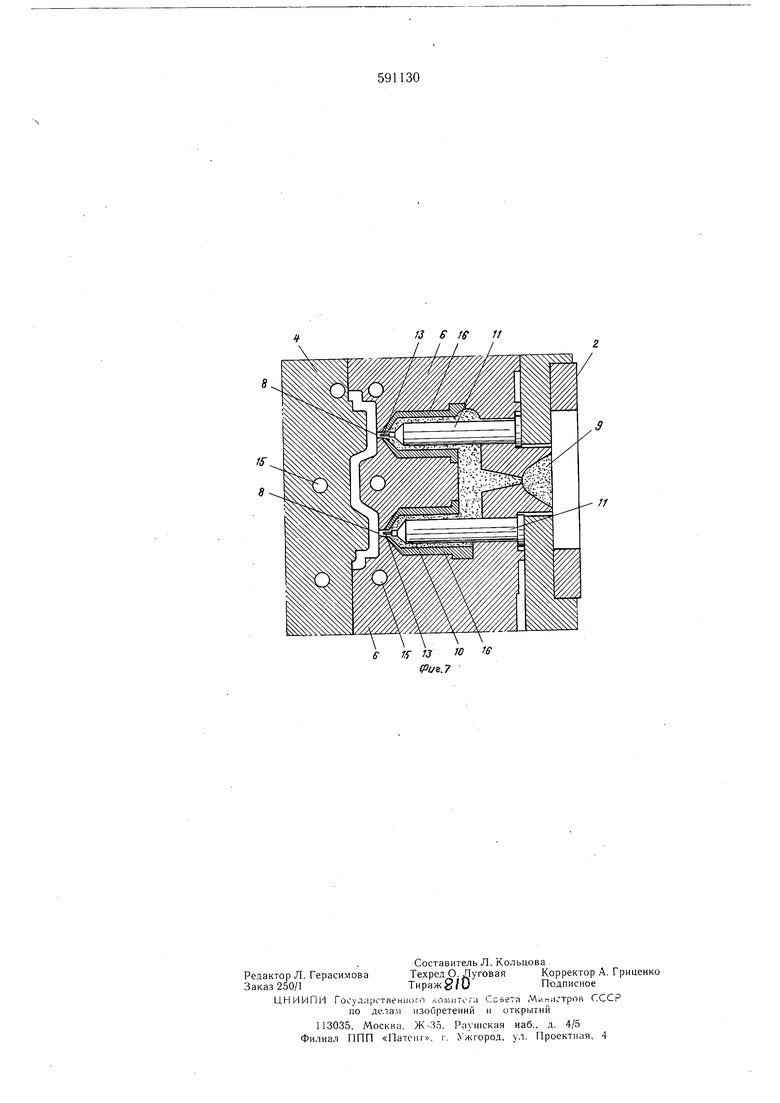

На фиг. 1 дан общий вид устройства; на фиг. 2 - показан частичный разрез по А--А на фиг. 1; на фиг. 3 --вид электронагревателя, разрез; на фиг. 4 - вариант конструкцин электронагревателя; на фиг. 5 - блок-схема электронагревателя; на фиг. 6 и 7 - варианты выпол-. нения формы.

На раме 1 монтируются питатель 2 и привод 3 перемещения подвижной части 4 формы. В питателе 2 производится расплавление синтетической смолы, поступающей из бункера 5, и осуществляется контроль ее предварительной подготовки с последующей прерывистой подачей в количестве, соответствующем размерам изделия.

Привод 3 перемещения подвижной части 4 формы, имеет известную конструкцию.

Форма содержит также неподвижную часть 6 и полость 7, имеющую впускной канал 8. Между соплом 9 питателя 2 и впускным каналом 8 размещен «литник 10, в котором удерживается электронагреватель 11 с помощью основания 12, заостренный наконечник 13 которого, выделяющий тепло от электронагревателя 11, размещен во впускном канале 8 соосно ему и может иметь диаметр менее 1 мм.

Металлический блок 14, содержащий внутри литник 10, подсоединяется к прибору, предназначенному для его подогрева с целью нагнетания в полость формы смолы, находящейся в литнике.

Как в подвижной части 4, так и в неподвижной части 6 формы выполнены несколько каналов 15 для пропускания охлаждающей воды. На противоположной по отнощению к полости формы стороне неподвижной части 6 устанавливается коническая насадка 16, ввинчиваемая во внутреннюю поверхность металлического блока 14, при этом между насадкой 16 и неподвижной частью 6 формы предусматривается (или отсутствует) адиабатический слой воздуха, заостренная часть насадки 16 плотно прилегает к наружному отверстию впускного канала 8.

Отверстие 17 служит для выдачи готовых изделий. Электрическая система 18 предназначена для проверки и подсчета изделий, проходящих выпускное .отверстие 17, подающая пусковой сигнал, на автоматическое приведение в действие следующего цикла процесса литья под давлением. Блок 19 управления приводит в действие различные электро- и пневморегуляторы.

На фиг. 3-5 детально представлена конструкция электронагревателя 11 прерывистого действия. Электронагреватель 11 снабжен расположенным снаружи металлическим цилиндрическим кожухом 20, диаметр конической части которого постепенно уменьщается в направлении переднего торца. Из передней части электронагревателя 11 выступает наконечник 13, изготовленный из нихромового провода высокого сопротивления, изогнутого в кожухе 20 и входящего во впускной канал 8. Передняя часть наконечника 13 имеет уплотнение, при этом другая торцовая часть может быть закреплена в таком керамическом материале 21, как обожженная глина, которая заполняет кожух и отверждается, приобретая стойкость, но каждый раз в процессе литья под давлением наконечник нагревателя пёрывистого действия после длительного использования

может быть вытолкнут назад вследствие реакции нагнетания, которая воздействует на впускной канал 8 и наконечник. В частности, когда расплавленная смола нагнетается через впускной канал 8, наконечник 13 стремится подаваться из .металлического кожуха 20 вперед в направлении впускного какала то же время как только полость 7 формы заполнится смолой, сжатый в полости воздух стремится деформировать наконечник, что ведет к повреждению его и утечке смолы. Однако так как основание наконечника 13 жестко крепится к обоженной керамической глине в металлическом трубчатом кожухе 20 наконечник не деформируется, что обеспечивает надежность и стойкость.

На фиг. 4 пЪказан сравнительно длинный металлический трубчатый кожух 20, имеющий от верщины до основания одинаковый диаметр и наверху коническую часть, который снабжен, например, наконечником 13 из нихромового провода, входящего в коническое пространство вблизи впускного канала 8 и отходящего от средней части кожуха. Вокруг наконечника в кожухе образуется воздущный зазор, в который вставляется стеклянная трубка 22. На наружной поверхности стеклянной трубки выполняется спиральный паз 23, куда наматывается нихромовый провод 24 и жестко закрепляется посредством обожженной керамической глины, заполняющей металлический трубчатый кожух. Провода 25 и 26 соответственно ведущие к наконечнику 13 и восполняющему потери тепловыделяющему проводу 24, выходят через канал, выполненный в основании кожуха.

Назначение и результат применения наконечника 13, показанного на фиг. 4, такие же, как и для конструкции по фиг. 3, причем конструкции обеих реализаций разнятся только тем, что первая содержит восполняющий потери теплопроводящий провод 24, последний используется для поддержания температуры расплавленной смолы при ее нагнетании- в литник 10 в диапазоне, не допускающем затвердевания смолы, так что не требуется применения какого-либо теплоизолятора, а улучщение работы нагревателя 11 может быть достигнуто только путем изготовления металлического трубчатого кожуха с меньщим диаметром.

Для приведения в действие электронагревателя 11, прказанного, например, на фиг. 5, он соединяется проводом 25 с электрической цепью, содержащий реле времени 27, состоящее из элемента 28 выдержки времени на включение, напитываемого током от источника электроэнергии 29 и элемента 30 выдержки времени на отключение, производимое после истечения требуемого на передачу энергии промежутка времени, ристему надежности 31, которая замыкается только в том случае, когда выполнены все условия, необходимые для проведения процесса литья под давлением издеЛИЙ из синтетической смолы, и переменное сопротивление 32 для регулирования температуры.

Конструции для реализации способа, показанные на фиг. 6 и 7, предусматривают получение изделий с ровной или плоской конечной поверхностью без каких-либо пятен, появляющихся от воздействия литникового канала, что очень важно для процесса литья.

В неподвижной части 6 формы выполняются впускные каналы 8, к каждому отверстию которых примыкает коническая насадка 16, установленная в каждом впускном канале, соединяющемся с литником 10 только по контуру литникового кана.:а 8, благодаря чему на изделиях не образуется пятен.

Пятна или метки, оставляемые на поверхностях изделий, изготовленных известным так называемым безотходным способом, свойственны большому калибру впускного канала 8. В конструкции, показанной на фиг. 3 применительно к безотходному способу, где соотношение между диаметром D и длиной стенки равной протяженности внутренней поверхности вокруг впускного канала L составляет L D, невозможно выполнить калибр меньшего диаметра в ограниченном диапазоне, так что на отливках должны оставаться метки, при этом получаются некачественные изделия.

Как показано на фиг. 4, сокращается велиliHHa L, и диаметр D канала также должен бить уменьшен в обратном направлении (L D). При этом нельзя обнаружить пятен, остающихся на отливках. Длина впускного канала 8, куда вводится наконечник 13 нагревателя 11 прерывистого действия, сокращается при соотношении L УО в противовес отношению .

Конструкции, приведенные на фиг. 6 и Т снабжены соответственно несколькими впускными каналами 8, в первой реализации в форме выполнены две полости, а во второй - одна полость больших размеров. На фиг. 6 форма состоит из двух частей 4 и б, между которыми образуются две поло:ти одинакового профиля для изготовления пу;ем литья по.д давлением двух отливок. Естественно, можно выполнить более двух полостей для получения за один цикл нескольких отливок, и профиль каждой полости может быть различным. На фиг. 7 форма, составленная из двух частей 4 и 6, имеет между ними большую, полость, кудаможет быть введена расплавленная смола одновременно через два или большее количество впускных каналов 8 для получения такой отливки, как кузов автомобиля или коробка телефонного аппарата и т.п., в случае, когда невозможно путем литья под давлением распределить расплавленную смолу по всей поверхности через единственный впускной канал.

Работа устройства осуществляется следующим образом.

Материал, представляющий собой синтетическую смолу, поступает из бункера 5 в питатель 2, где он полностью расплавляется для последующего нагнетания при поступлении сигнала от блока управления 19, откуда приходят сигналы на подготовку каждой системы к пуску.

Когда каждая часть питателя 2 нагревается до требуемой температуры и охлаждающая вода начлнает течь по каналам 15, выполненным как в подвижной части 4, так и в неподвижной части 6 формы, на некоторое время может быть запитан током электронагреватель 11 прерывистого действия.

При этом нагревается , затвердевшая во впускном канале 8, для ее расплав.юния и соединяется с расплавленной смолой в литнике 10 через впускной канал 8, который открывается при нагреве нагревателем 11 прерывистого действия и в то же время приводится в действие привод 3 перемещения подвижной части 4 для смыкания формы, затем начинает действовать система нагнетания синтетической смолы и осуществляется процесс литья под

0. давлением. После окончания этого процесса производится обесточивание нагревателя 11 для прекращения нагрева, расплавленная смола в узком, излучающем тепло, отверстии впускного канала 8 быстро затвердевает, блокируя его. Затем привод 3 размыкает форму,

5 две части формы отводятся в сторону, высвобождая изделия, и оно падает в отверстие 17 для подачи готовых изделий. Цикл литья под давлением завершен.

Таким образом, смола, затвердевшая в отверстии впускного канала 8, может быть легко расплавлена нагревателем 11 прерывистого действия, при этом открывается впускной канал 8 и происходит соединение расплавленной нагревателем И Ъмолы с постоянной жидкой смолой, содержащейся в литнике 10, в резуль5 jgjg число циклов процесса литья может быть увеличено так же, как и при известном способе, достоинством которого является исключение литниковых отходов материала.

Такие этапы,как процесс нагрева нагреваQ телем 11 прерывистого действия, процесс смыкания формы и разъединения ее на части с использование.м привода 3, процесс нагнетания смолы и процесс освобождения и удаления готовых изделий осуществляется в серийном производстве непрерывно, в строгой последовательности, так что возможна автоматизация каждой системы, при этом в приводе 3 формы может быть предусмотрено предохранительное устройство, выявляющее неисправности в машине и посылающее аварийный сигнал на прекращение работы.

На фиг. 5 показана блок-схема, где выполнены все условия, при которых замыкается система надежности 31 для установки элемента выдержки времени на включение в зависимости от хода процесса литья под давлением. Смола, находящаяся в литнике 10, поддержи5вается в расплавленном состоянии, в то же время некоторое количество смолы, оставщееся во впускном канале, отверждается при охлаждении, блокируя впускной канал 8. Когда в наконечнике 13 нагревателя И нрерывис0 того действия генерируется тепло, спустя заданное время, например, 1 сек, определенное элементом 28 выдержки времени на включение будет производиться расплавление смолы во впускном канале 8, пока не произойдет отключение схемы элементов 30 выдержки времени на отключение. Когда расплавляется охлажденная и затвердевшая в отверстии впускного канала смолы, открывается впускной канал 8, в результате чего расплавленная смола в литнике 10 вводится под давлением посредством питателя 2 в полость 7 формы для изготовления требуемых отливок. Так заканчивается цикл процесса литья под давлением и может быть повторно проведен другой цикл.

В связи с тем, что нагреватель 1 1 приводится в действие через реле врел1ени 27, процесс литья под давлением осуществляется в строгом порядке, не сопровождаясь нару иениями работы. Для получения большей эффективности процесса можно изменять и выбирать продол жительность времени запитывания током нагревателя 11 прерывистого действия и пульсационный цикл в соответствии с типом смолы и величиной изделий и т.п.

Согласно фиг. 6 и 7 форма 2, имеющая большую полость 7 или несколько полостей, снабжена несколькими впускными каналами 8, в каждый из. которых вводится заостренный наконечник 13 нагревателя 11 прерывистого действия для нагрева части смолы, затвердевшей при охлаждении, то процесс литья под давлением осуществляется плавно как в случае формы больших размеров, куда большое количество расплавленной с.молы подводится одновременно через несколько впускных каналов 8, так и в случае, когда форма имеет несколько полостей 7, в которые заданное количество смолы подводится через несколько впускных каналов 8, в результате чего за один цикл может быть получено несколько отливок. При завершении процесса литья под давлением прекращается воздействие наконечника 13 на отверстие впускного канала, в результате последний быстро охлаждается и блокируется затвердевшей смолой.

Введение наконечника 13 нагревателя 11 в узкий впускной канал 8 и сужение прохода смолы ускоряет движение смолы, обеспечивая хорошее качество перемешивания при таком низком давлении литья, как 430 кг/см, которое составляет одну треть от давления, необходимого для известного устройства (800- 1300 кг/см).:

В связи с этим уменьшается расход энергии, значительно возрастает эффективность процесса литья, так как расплав.ленная смола подается непосредственцо в полость, и смола, затвердевшая в узком впускном канале, может быть

быстро расплавлена при непосредственном контакте с нагревателем, обеспечивая тем самым высокую эффективность нагрева, а не путем теплопроводности. При этом процессе быстрое затвердевание расплавленной смолы во впускном канале приводит к полному его раскрыванию. Еш.е одно достоинство, изобретения состоит в том, что так как узкий впускной канал полностью блокируется при охлаждении и затвердевании смолы, предупреждается обратное течение смолы-в литник, выполненный в металлическом блоке, деформирование отливок, и полностью ликвидируется повреждение металлической формы.

Таким образом, предлагаемое устройство обладает большим сроком службы и может

производить значительное количество качественных отливок.

Формула изобретения

Устройство для литья термопластов под

давлением, содержащее подвижную и неподвижную части формы, привод перемещения подвижной части формы, питатель для подачи расплава термопласта, соединенный выполненным в форме впускным каналом с полостью формы, средства охлаждения формы и смонтированный в питателе соосно ему электронагреватель, связанный со средством периодического его включения и выполненный в виде цилиндрического кожуха с заостренным наконечни-.

0 ком и провода высокого сопротивления, отличающийся тем, что, с целью повышения эффективности процесса и качества отливок, заостренный наконечник электронагревателя размещен во впускном канале соосно ему и выполнен в виде изогнутого провода высокого

5 сопротивления, при этом средство периодического включения электронагревателя выполнено в виде реле времени.

п 2. Авторское свидетельство СССР № 229767, кл. В 29 С 3/00, 1967.

iS 10

S

fff

7 13 16

25

(ригЛ

ге29

/J W П Сриг.б

Авторы

Даты

1978-01-30—Публикация

1972-02-16—Подача