Наиболее распространенными подшипниковыми сплавами являются свинцовистые и оловянистые баббиты.

Основание подшипников обычно изготовляется из чугуна, стали и т. п. При заливке подшипников баббитом, в силу специальных линейных требований, баббита расходуется значительно больше, чем это, собственно, требуется. Большая часть этого баббита при обработке подшипников или подпятников уходит в стружку, но и оставшийся слой баббита обычно имеет толшину большую, чем это должно быть установлено по конструктивным соображениям. Согласно последним, достаточно иметь слой баббита, чаще всего, не 1-2мм, однако, получить такой слой доброкачественного металла при сушествуюших методах заливки не представляется возможным, так как в этом случае неизбежно сильно возрастет процент литейного брака. Задача по экономии столь дефицитного металла, каковыми являются свинцовистые и оловянистые баббиты, была бы разрешена чрезвычайно просто, если можно было бы эти сплавы получить в прокатанном виде, в виде листов. Простое механическое крепление таких листов в обойме подшипника или к плоскости подпятника позволило бы чрезвычайно экономно расходовать свинцовистый и оловянистый баббит.

Однако, по сушествующим взглядам, зти сплавы являются весьма хрупкими и не поддаюшимися прокатке в листы. Поэтому до сего времени свинцовистые и оловянистые баббиты в прокатанном виде не применяются, и подшипники попрежнему изготовляются путем заливки вкладыша с соответствуюшим неизбежным перерасходом дорогого металла.

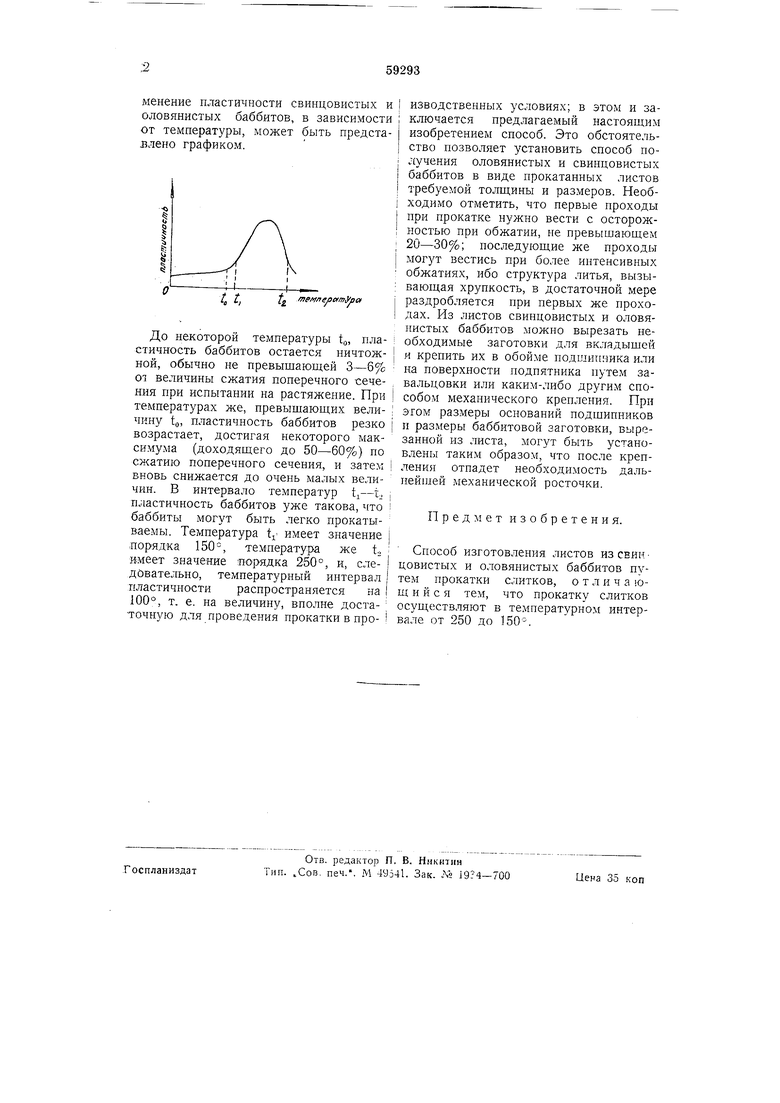

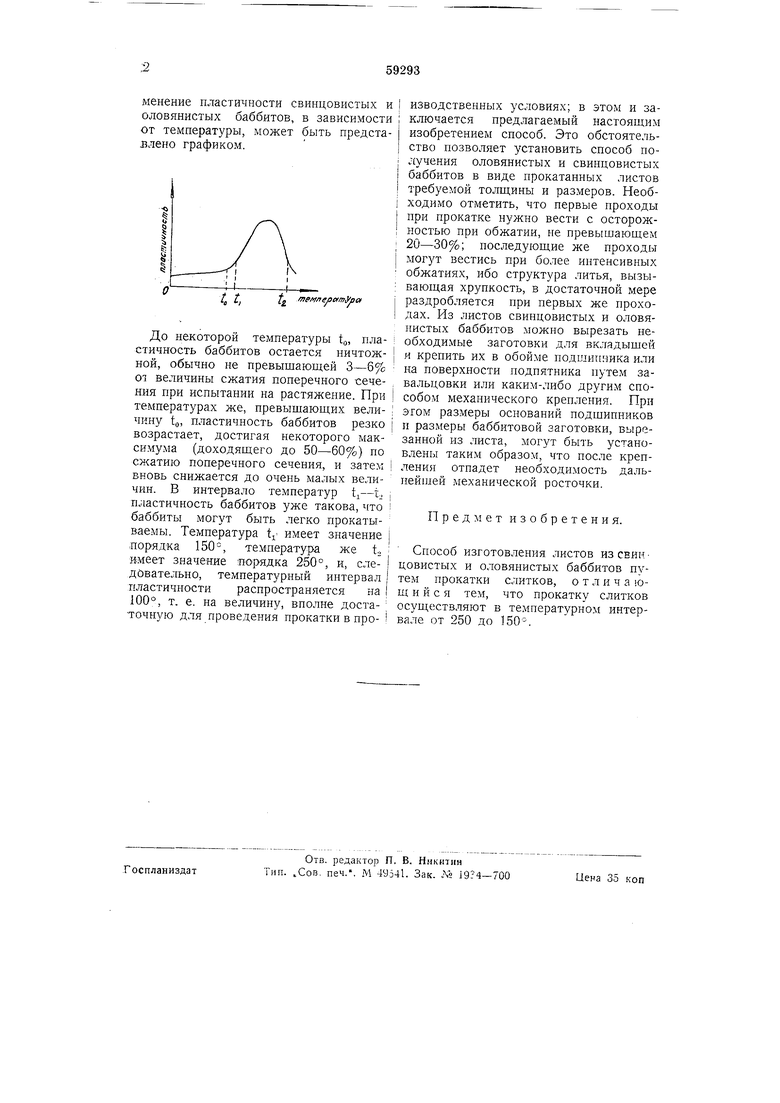

Проведенные изобретателями исследования пластических свойств таких распространенных баббитов, как Б-83, Б-16, Б-10 и др., показали, что укоренившиеся представления об отсутствии у этих сплавов достаточных для прокатки пластических свойств неверны. Анализируя пластические свойства этих сплавов при различных температурах, изобретатели установили, что для них имеется температурный интервал, который характеризуется весьма значительной пластичностью этих сплавов, во всяком случае достаточной для проведения прокатки. Действительно, изменение пластичности свинцовистых и оловянистых баббитов, в зависимости от температуры, может быть представлено графиком.

темпеоатУаа

До некоторой температуры to, пластичность баббитов остается пичтожной, обычно не превышающей 3-6% от величины сжатия поперечного сечения при испытании на растяжение. При температурах же, превышающих величину to, пластичность баббитов резко возрастает, достигая некоторого максимума (доходящего до 50-60%) по сжатию поперечного сечения, и затем вновь снижается до очень малых величин. В интервало температур tj-t., пластичность баббитов уже такова,что баббиты могут быть легко прокатываемы. Температура i имеет значение лорядка 150°, температура же t, имеет значение иорядка 250°, и, еледйвательно, температурный интервал пластичности распространяется на 100°, т. е. на величину, вполне достаточную для проведения прокатки в производственных условиях; в этом и заключается предлагаемый настоящим изобретением способ. Это обстоятельство позволяет установить способ получения оловянистых и свинцовистых баббитов в виде прокатанных листов требуемой толщины и размеров. Необходимо отметить, что первые проходы при прокатке нужно вести с осторожностью при обжатии, пе превышающем 20-30 ; последующие же проходы мог)т вестись при более иптенсивных обжатиях, ибо структура литья, вызывающая хрупкость, в достаточной мере раздробляется при первых же проходах. Из листов свинцовистых и оловяиистых баббитов можно вырезать необходимые заготовки для вкладышей и крепить их в обойме подши(П1ика или на поверхности подпятника путем завальцовки или каким-либо другим способом механического крепления. При этом размеры оснований подшипников и размеры баббитовой заготовки, вырезанной из листа, могут быть установлены таким образом, что после крепления отпадет необходимость дальпейп1ей механической росточки.

Предмет изобретения.

Способ изготовления листов из евин цовистых и оловянистых баббитов путем прокатки слитков, о т л и ч а ющ и и с я тем, что прокатку слитков осуществляют в температурном интервале от 250 до 150°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления листов из свинцовистых бронз | 1941 |

|

SU61797A1 |

| Способ изготовления инструмента | 1941 |

|

SU61527A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2295423C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ СПЛАВОВ АЛЮМИНИЯ | 2002 |

|

RU2222390C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2003 |

|

RU2244612C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОКОМПОНЕНТНЫХ СПЛАВОВ | 2008 |

|

RU2382685C1 |

| Способ получения листа из алюминиево-магниевых сплавов | 2018 |

|

RU2677196C1 |

| Способ получения листовых композиционных материалов с дисперсно-армированными частицами | 2016 |

|

RU2632345C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЛОКОМОТИВОВ | 2007 |

|

RU2386058C2 |

Авторы

Даты

1941-01-01—Публикация

1940-02-26—Подача