Изобретение относится к области металлургии сплавов, а именно к технологии обработки алюминиевых сплавов системы Al-Mg-Mn и может быть использовано для производства листов высокой прочности, применяемых в авиакосмической, транспортной и судостроительной промышленности.

Известен способ изготовления изделий из алюминиевых или магниевых сплавов с нано- и субмикрокристаллической структурой и изделия, изготовленные из этих сплавов (RU №2467090, C22F 1/04). В способе на примере сплава АМг6 системы Al-Mg-Mn проводят равноканальное угловое прессование в интервале температур 150-275°С при скорости деформирования 0,4 мм/с и общем количестве циклов равном шести. После равноканального углового прессования возможно проведение отжига при температуре 100-300°С.

Недостатком известного изобретения являются низкие прочностные характеристики получаемых изделий вследствие недостаточной сдвиговой деформации.

Наиболее близким аналогом к заявляемому объекту является способ деформационно-термической обработки алюминиево-магниевых сплавов, включающий гомогенизацию литого сплава Al-Mg-Mn в интервале температур 340-355°С в течение 7-8 часов с последующим охлаждением в печи до температуры не выше 60°С, вырезку заготовки нужного размера, деформационно-термическую обработку с последующим охлаждением в воде комнатной температуры. При этом в качестве деформационно-термической обработки проводят равноканальное угловое прессование в интервале температур 280-295°С с общим числом проходов, соответствующим истинной степени деформации от 8 до 12, и скоростью деформирования от 5 до 10 мм/c (см. патент РФ № 2566107, C22F 1/047).

Недостатком известного изобретения являются низкие прочностные характеристики получаемых изделий вследствие недостаточной сдвиговой деформации. Еще одним недостатком является низкая производительность процесса, обусловленная требуемым большим числом циклов обработки и ограниченными размерами обрабатываемых заготовок.

Задача, решаемая изобретением, заключается в повышении прочностных свойств изготавливаемых листов из алюминиево-магниевых сплавов за счет получения фрагментированной структуры металла с высокой плотностью дислокаций в результате создания в металле сложной схемы напряженно-деформированного состояния при сохранении достаточного ресурса пластичности.

Технический результат, обеспечивающий решение поставленной задачи, заключается в создании условий, обеспечивающих рациональные температурный, деформационный и скоростной режимы обработки в очаге деформации при асимметричной прокатке с большими сдвиговыми деформациями.

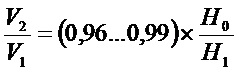

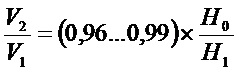

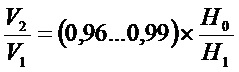

Поставленная задача достигается тем, что в способе получения листа из алюминиево-магниевых сплавов, включающем гомогенизацию литого сплава Al-Mg-Mn в интервале температур 340-355°С в течение 7-8 часов с последующим охлаждением в печи до температуры не выше 60°С, вырезку заготовки нужного размера, деформационно-термическую обработку с последующим охлаждением в воде комнатной температуры, согласно изобретению, деформационно-термическую обработку осуществляют в три этапа, причем на первом этапе заготовку нагревают до 340-355°С, прокатывают с суммарным обжатием 80-90% при скорости деформирования 100-150 мм/с, на втором этапе заготовку прокатывают с обжатием 55-65% при температуре 180-195°С и скорости деформирования 100-150 мм/с, на третьем этапе заготовку прокатывают с обжатием 40-50% при температуре 205-220°С и скорости деформирования 200-300 мм/с, при этом на втором и третьем этапах прокатку осуществляют в двух валках с отношением окружных скоростей, определяемым по формуле:

где V1 – окружная скорость первого валка, мм/с;

V2 – окружная скорость второго валка, мм/с;

H0 – толщина листа перед вторым или третьим этапом деформационно-термической обработки, мм;

H1 – толщина листа после второго или третьего этапа деформационно-термической обработки, мм.

Известен способ изготовления изделий из алюминиевых или магниевых сплавов с нано- и субмикрокристаллической структурой, включающий предварительное равноканальное угловое прессование сплавов, проводимое со скоростью деформации 0,4 мм/с и температурой деформации, выбираемой в интервале 150-275 °С (см. патент РФ № 2467090, С22F 1/04, C22F 1/06, B82B 3/00, B21J 5/00).

Как в известном, так и в заявляемом способе регламентированные температурный и скоростной режимы деформационно-термической обработки предназначены для повышения прочностных и пластических свойств изготавливаемых изделий.

Известна холодная прокатка полосы с суммарной степенью деформации 75-95% для повышения прочностных свойств листов (см. Целиков А.И. Теория прокатки. Справочник. – М.: Металлургия, 1982. – с. 128-131).

Как в известном, так и в заявляемом способе высокие суммарные степени обжатия при прокатке используются для повышения прочностных свойств изготавливаемых листов.

Известен способ тонколистовой прокатки алюминиевых сплавов (см. патент РФ № 2622195, В21В 1/28), где холодную прокатку полосы осуществляют в двух валках при рассогласовании их окружных скоростей c суммарной степенью деформации 75-95 %.

В заявляемом способе рассогласование скоростей так же, как и в известном способе, предназначено для создания рациональных температурных условий в очаге деформации при одновременном формировании в нем сложной схемы напряженно-деформированного состояния, включающей высокие напряжения сжатия и деформации сдвига. Это позволит получить стабильную фрагментированную структуру металла с высокой плотностью дислокаций, в результате чего прочностные свойства изготавливаемых тонких полос и листов из алюминиевых сплавов значительно повышаются.

Известен способ деформационно-термической обработки алюминиево-магниевых сплавов (см. патент РФ № 2566107, С22F 1/047), где заготовку нагревают в печи до температуры 280-295 °С и проводят равноканальное угловое прессование с общим числом проходов, соответствующим истинной степени деформации от 8 до 12, и скоростью деформирования от 5 до 10 мм/с в интервале температур 280-295 °С.

В заявляемом способе использование предварительного нагрева перед деформацией, заданной степени деформации и скорости деформирования, но уже в процессе асимметричной прокатки также, как и в известном способе, позволяет снизить усилия при обработке, а также исключить последующий отжиг для стабилизации структуры, в результате чего в сплаве формируется градиентная ультрамелкозернистая структура и повышаются прочностные свойства сплава.

Известно, что схема асимметричной прокатки позволяет создать в образце сложное напряженное состояние, где интенсивный сдвиг совмещен с редукцией образца, характерной для традиционной прокатки. При такой схеме деформирования суперпозиция трансляционной и ротационной мод возникает непосредственно в процессе прокатки. Происходит включение дополнительного канала размножения дислокаций, что позволяет значительно повысить концентрацию дефектов, которые принимают участие в структурообразовании. При этом формируется ультрамелкозернистая структура металла (см. Гогаев К.А., Воропаев В.С., Подрезов Ю.Н. и др. Получение высокопрочных титановых лент путем консолидации порошка с использованием технологии асимметричной прокатки // Физика и техника высоких давлений. 2016, том 26, № 3-4. С. 5-18).

В заявляемом способе также обеспечивается формирование ультрамелкозернистой структуры металла.

Однако наравне с вышеуказанными известными свойствами, в заявляемом способе совокупность отличительных признаков заявляемого изобретения проявляет новый технический результат, заключающийся в создании рациональных температурно-скоростных условий в очаге деформации при одновременном формировании в нем сложной схемы напряженно-деформированного состояния, включающей большие напряжения всестороннего сжатия и деформации сдвига. В результате возникает синергетический эффект от наложения двух схем деформации - чистого и простого сдвигов при асимметричной прокатке при одновременном использовании больших скоростей деформирования. Это обеспечивает большой угловой поворот зерен и, как следствие, большие сдвиговые деформации, приводящие к измельчению зерна и повышению прочностных и пластических свойств.

На основании вышеизложенного можно сделать вывод, что заявляемый способ получения листа из алюминиево-магниевых сплавов не следует явным образом из известного уровня техники и, следовательно, соответствует условию патентоспособности «изобретательский уровень».

Способ получения листа из алюминиево-магниевых сплавов осуществляют следующим образом.

Способ получения листа из алюминиево-магниевых сплавов включает гомогенизацию литого сплава Al-Mg-Mn в интервале температур 340-355°С в течение 7-8 часов с последующим охлаждением в печи до температуры не выше 60°С. Это позволит устранить дендритную ликвацию, которая приводит к получению неоднородного твердого раствора и выделению по границам зерен и между ветвями дендритов хрупких неравновесных эвтектических включений. В процессе гомогенизации состав кристаллитов твердого раствора выравнивается, а интерметаллиды растворяются. В процессе последующего охлаждения интерметаллиды выделяются в виде равномерно распределенных мелких вторичных включений. Вследствие этого пластичность литого сплава повышается, что позволяет увеличить степень обжатия и скорость деформирования при горячей обработке давлением, а также уменьшить технологические отходы. Далее из гомогенизированного слитка вырезают заготовки нужного размера. Затем осуществляют деформационно-термическую обработку в три этапа. На первом этапе заготовку нагревают в печи до 340-355°С, прокатывают с суммарным обжатием 80-90% при скорости деформирования 100-150 мм/с. Это позволит уплотнить литую структуру сплава и добиться эффекта структурного упрочнения, тем самым повысив прочностные характеристики сплава. На втором этапе заготовку прокатывают с обжатием 55-65% при температуре 180-195°С и скорости деформирования 100-150 мм/с. Это обеспечивает создание в очаге деформации сложной схемы напряженно-деформированного состояния, включающей большие напряжения всестороннего сжатия и деформации сдвига. На третьем этапе заготовку прокатывают с обжатием 40-50 % при температуре 205-220 °С и скорости деформирования 200-300 мм/с. Это также позволит получить фрагментированную структуру металла с высокой плотностью дислокаций. Окружные скорости валков на втором и третьем этапах задают согласно соотношению:

где V1 – окружная скорость первого валка, мм/с;

V2 – окружная скорость второго валка, мм/с;

H0 – толщина листа перед вторым или третьим этапом деформационно-термической обработки, мм;

H1 – толщина листа после второго или третьего этапов деформационно-термической обработки, мм.

После прокатки на третьем этапе обработки охлаждение листа осуществляют в воде комнатной температуры, например в ванне.

Совокупность отличительных признаков заявляемого способа позволит получить стабильную фрагментированную структуру металла с высокой плотностью дислокаций и, соответственно, повысить прочностные свойства изготавливаемых листов из алюминиево-магниевых сплавов при сохранении достаточного ресурса пластичности.

Кроме этого, процесс асимметричной прокатки на втором и третьем этапах деформационно-термической обработки проводят с достаточно большими единичными обжатиями, в результате чего происходит значительный разогрев деформируемого металла, поэтому предварительный нагрев можно осуществлять до меньших температур.

Если температура деформационной обработки на первом этапе выше 355 °С, то будет протекать процесс рекристаллизации, что приведет к снижению прочностных и увеличению пластических характеристик изготавливаемых листов.

Если температура деформационной обработки на первом этапе будет ниже 340 °С, то происходит процесс упрочнения металла, что приводит к снижению пластических характеристик изготавливаемых листов и возможному появлению трещин.

Если суммарное обжатие на первом этапе больше 90 %, то происходит упрочнение металла, что приводит к резкому снижению пластических характеристик изготавливаемых листов.

Если суммарное обжатие на первом этапе меньше 80 %, то происходит неравномерная деформация металла, что приводит к недостаточному измельчению зерна, а следовательно, снижению прочностных и пластических характеристик изготавливаемых листов.

Если скорость деформирования заготовки на первом этапе больше 150 мм/с, то происходит упрочнение металла, что приведет к снижению пластических характеристик изготавливаемых листов.

Если скорость деформирования на первом этапе будет меньше 100 мм/с, то происходящее упрочнение металла за счет недостаточного его разогрева при обработке приведет к снижению пластических характеристик изготавливаемых листов.

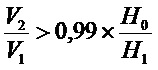

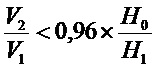

Осуществлять листовую прокатку алюминиево-магниевых сплавов на втором и третьем этапах с соотношением окружных скоростей:

нецелесообразно, так как при этом снижается сдвиговая деформация, а следовательно, снижаются прочностные и пластические характеристики изготавливаемых листов.

Если температуры деформационных обработок больше 195 °С и 220 °С соответственно на втором и третьем этапах обработки, то интенсифицируются процессы возврата, что приводит к снижению прочностных и увеличению пластических характеристик изготавливаемых листов.

Если температуры деформационных обработок меньше 180 °С и 205 °С соответственно на втором и третьем этапах обработки, то процесс возврата не происходит, что приводит к незначительному изменению прочностных характеристик и снижению пластичности изготавливаемых листов.

Если степени деформации больше 65 % и 50 % соответственно на втором и третьем этапах обработки, то наблюдается повышение прочностных характеристик и уменьшение пластичности изготавливаемых листов.

Если степени деформации меньше 55 % и 40 % соответственно на втором и третьем этапах обработки, то наблюдается уменьшение прочностных характеристик изготавливаемых листов.

Если скорости деформирования больше 150 мм/с и 300 мм/с соответственно на втором и третьем этапах обработки, то наблюдается увеличение прочностных и снижение пластических характеристик изготавливаемых листов.

Если скорости деформирования меньше 100 мм/с и 200 мм/с соответственно на втором и третьем этапах обработки, то будет наблюдаться снижение прочностных и пластических характеристик изготавливаемых листов, поскольку скорость деформирования не позволяет измельчить зерно до нужного размера.

Пример осуществления способа.

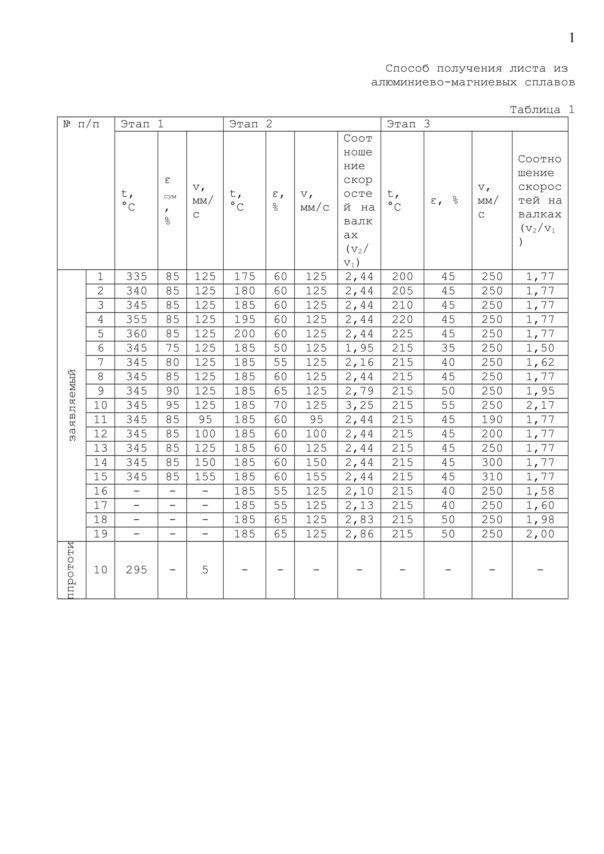

Для обоснования преимуществ заявляемого способа получения листа из алюминиево-магниевых сплавов были проведены 15 экспериментов по первому этапу обработки и 19 экспериментов по второму и третьему этапам обработки. Сплав 1561 (ОСТ 5Р.9466-88), принадлежащий системе Al-Mg-Mn, был подвергнут гомогенизации при температуре 355 °С в течение 7 часов с последующим охлаждением в печи до температуры 40 °С. Далее из гомогенизированного слитка вырезали заготовки и нагревали в печи до температуры последующей обработки 340-355 °С. После этого заготовки прокатывали с суммарным обжатием 80-90 % при скорости деформирования 100-150 мм/с. Затем полученную листовую заготовку 100Ч2 мм прокатывали с обжатием 50-70 % при температуре 175-200 °С и скорости деформирования 95-155 мм/с. Соотношение скоростей на валках выбиралось из интервала 1,95-3,25. На третьем этапе ленту прокатывали при температуре 205-225 °С с обжатием 35-55 % при скорости деформирования 190-310 мм/с. Соотношение скоростей на валках выбиралось из интервала 1,58-2,17. После прокатки ленту охлаждали в воде комнатной температуры. В результате в заготовках сформировалась ультрамелкозернистая структура со средним размером зерен около 800-900 нм. Полученная таким образом структура сплава 1561 обеспечивает значительное увеличение его механических свойств.

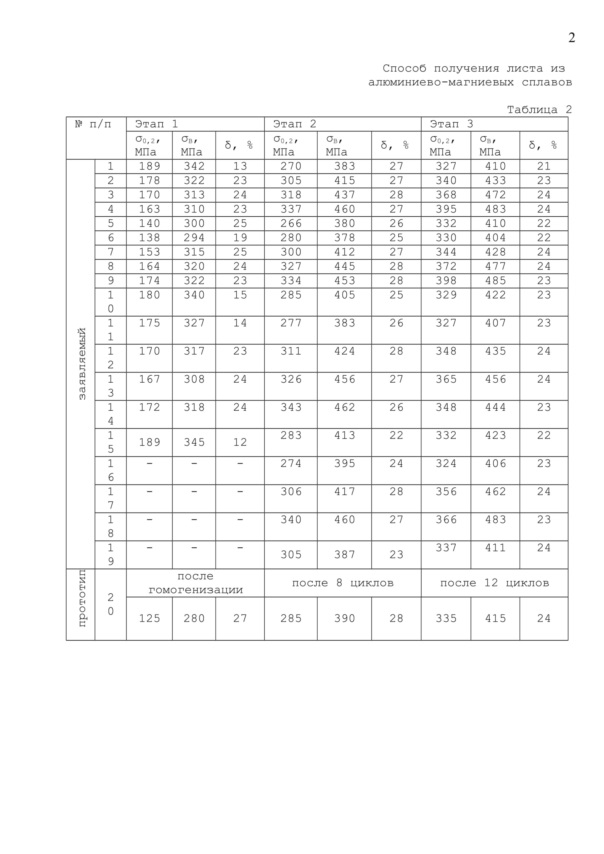

Эксперименты: 2-4, 7-9, 12-14, 17-18 проводили в соответствии с заявляемыми режимами, указанными в формуле изобретения; эксперименты: 1, 5-6, 10-11, 15-16, 19 – по режимам, выходящими за минимальные и максимальные заявляемые пределы. Режимы прокатки приведены в таблице 1, полученные механические свойства – в таблице 2.

Результаты испытаний показали, что лента из алюминиево-магниевого сплава, изготовленная по заявляемому способу (эксперименты: 2-4, 7-9, 12-14, 17-18), имеет прочностные свойства на 18% выше по сравнению с прототипом.

Изготавливать полосу из алюминиево-магниевого сплава по режимам, выходящим за заявляемые пределы (эксперименты: 1, 5-6, 10-11, 15-16, 19), нецелесообразно, так как прочностные свойства листа значительно снижаются.

Таким образом, предложенный способ позволяет получать лист из сплавов системы Al-Mg-Mn с мелкозернистой структурой и повышенным комплексом механических свойств для изготовления различных полуфабрикатов для авиакосмической, транспортной, судостроительной промышленностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ асимметричной криогенной прокатки | 2019 |

|

RU2699432C1 |

| Способ изготовления листов из высокопрочного алюминиевого деформируемого сплава | 1979 |

|

SU925447A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2575264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2010 |

|

RU2424861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОЙ ЗАГОТОВКИ ИЗ СПЛАВА АЛЮМИНИЙ-ЖЕЛЕЗО-КРЕМНИЙ | 2006 |

|

RU2305022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| Способ получения прутков из высокопрочного алюминиевого сплава | 2016 |

|

RU2622199C1 |

| Способ изготовления корпусов модулей микроэлектроники | 2021 |

|

RU2767928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ ПРУТКОВ КРУГЛОГО СЕЧЕНИЯ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2464116C1 |

| СПОСОБ ТОНКОЛИСТОВОЙ ПРОКАТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2615958C1 |

Изобретение относится к области металлургии сплавов, а именно к технологии обработки алюминиевых сплавов системы Al-Mg-Mn, и может быть использовано для производства листов высокой прочности, применяемых в авиакосмической, транспортной и судостроительной промышленности. Способ включает гомогенизацию литого сплава Al-Mg-Mn в интервале температур 340-355°С в течение 7-8 часов с последующим охлаждением в печи до температуры не выше 60°С, вырезку заготовки нужного размера, деформационно-термическую обработку с последующим охлаждением в воде комнатной температуры. При этом деформационно-термическую обработку осуществляют в три этапа: на первом этапе заготовку нагревают до 340-355 °С, прокатывают с суммарным обжатием 80-90% при скорости деформирования 100-150 мм/с, на втором этапе заготовку прокатывают с обжатием 55-65% при температуре 180-195°С и скорости деформирования 100-150 мм/с, на третьем этапе заготовку прокатывают с обжатием 40-50% при температуре 205-220°С и скорости деформирования 200-300 мм/с, при этом на втором и третьем этапах прокатку осуществляют в двух валках с отношением окружных скоростей, определяемым по предложенной формуле. Способ позволяет получать листы с мелкозернистой структурой и повышенными механическими свойствами. 2 табл., 1 пр.

Способ получения листа из алюминиево-магниевых сплавов, включающий гомогенизацию литого сплава Al-Mg-Mn в интервале температур 340-355°С в течение 7-8 часов с последующим охлаждением в печи до температуры не выше 60°С, вырезку заготовки нужного размера, деформационно-термическую обработку с последующим охлаждением в воде комнатной температуры, отличающийся тем, что деформационно-термическую обработку осуществляют в три этапа, причем на первом этапе заготовку нагревают до 340-355 °С, прокатывают с суммарным обжатием 80-90% при скорости деформирования 100-150 мм/с, на втором этапе заготовку прокатывают с обжатием 55-65% при температуре 180-195°С и скорости деформирования 100-150 мм/с, на третьем этапе заготовку прокатывают с обжатием 40-50% при температуре 205-220°С и скорости деформирования 200-300 мм/с, при этом на втором и третьем этапах прокатку осуществляют в двух валках с отношением окружных скоростей, определяемым по формуле:

где V1 – окружная скорость первого валка, мм/с;

V2 – окружная скорость второго валка, мм/с;

H0 – толщина листа перед вторым или третьим этапом деформационно-термической обработки, мм;

H1 – толщина листа после второго или третьего этапа деформационно-термической обработки, мм.

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2566107C1 |

| US 4066480 A1, 03.01.1978 | |||

| CN 102936710 A, 20.02.2013 | |||

| US 4066476 A1, 03.01.1978 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ С НАНО- И СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ ЭТИХ СПЛАВОВ (ВАРИАНТЫ) | 2011 |

|

RU2467090C1 |

Авторы

Даты

2019-01-15—Публикация

2018-03-16—Подача