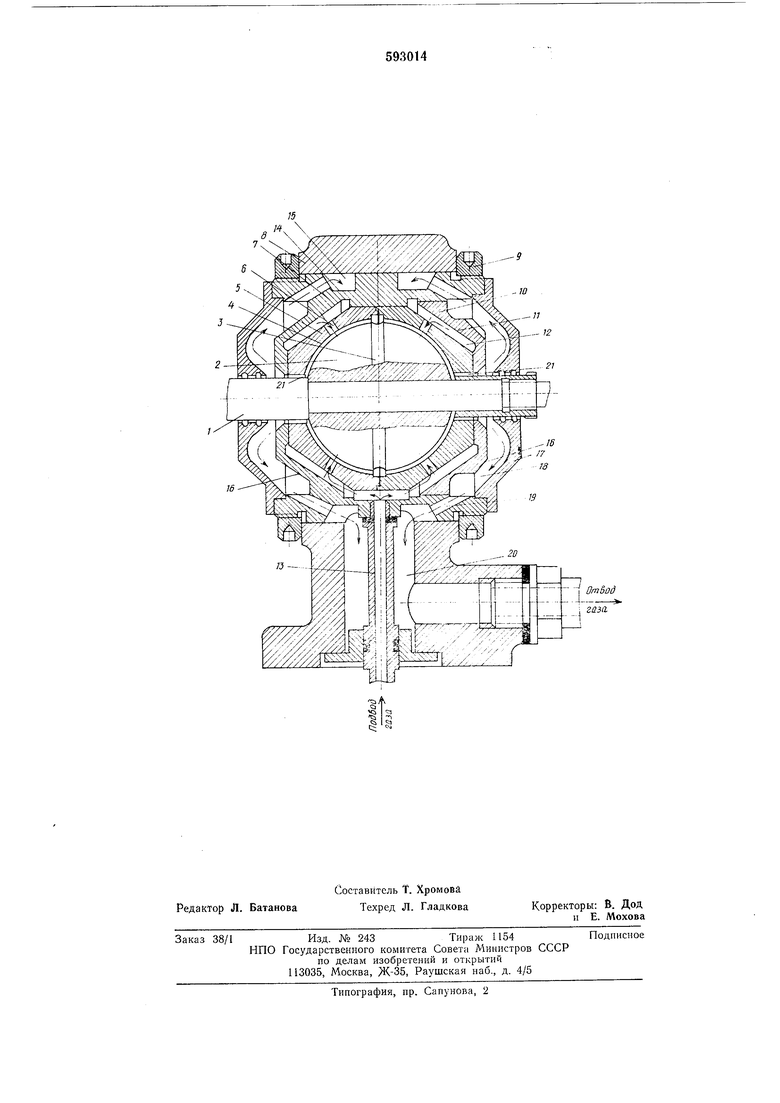

порящая вкладыш 5, для чего «а внутренней поверхности обоймы 7 выполнена резьба.

На внутренней торцевой поверхности обоймы 7 и гайки 10 для одновременной и равномерной подачи газа в сферическое гнезда 4, т. е. в рабочий зазор опоры, выполнены кольцевые канавки 11, :которые с вкладышем 5 образуют кольцевые полости 12, охватываюш;ие радиальные отверстия 6. Кольцевые иолости 12 соединены с источником питания через канал 13 подвода Смазки. На наружной поверхности обоймы 7 выполнены кольцевые канавки 14, которые с корпусом 8 образуют кольцевые полости 15. На наружной торцевой поверхности обоймы 7 и гайки 10 также выполнены кольцевые канавки 16, которые с крышками 17 образуют торцевые кольцевые полости 18. Кольцевые полости 15 соединены с торцевыми полостями 18 тангенциально расположенными в обойме отверстиями 19 для выхода отработанных газов в канал 20 отвода смазки из сливных полостей .21, ограничиваюш;их рабочий зазор.

Нредлагаемая опора работает следуюшим образом.

Сжатый газ подается по каналу 13 в торцевые полости 12 и через радиальные отверстия 6 заполняет рабочий зазор между шаром 2 и сферическим гнездом 4. Под действием воздушного потока шар 2 всплывает с валом 1 на. величину зазора между шаром 2 и сферическим гнездом 4 вкладыша 5. Зазор между шаром 2 и сферическим гнездом 4 в осевом направлении вала 1 выставляют гайками 9, перемещая обойму 7 в корпусе 8. Воздушный поток, обтекая шар 2, создает воздушную подушку на величину зазора между шаром 2 и сферическим гнездом 4 вкладыша 5, удерживая шар 2 с валом 1 во взвешенном состоянии, обеспечивая самоцентрирование шара 2 в сферическом гнезде 4 и высокую стабильность

момента относительно оси вращения вала 1 в радиальном и осевом положениях.

Отработанный газ из сливных полостей 21 через торцевые полости 18, тангенциально расположенные отверстия 19 в обойме 7 и кольцевые полости 15 поступает в канал отвода смазки 20, не создавая дополнительного момента за счет воздействия струи отработанного газа на устройства, расположенные на валу 1, что повышает точность вращения вала я позволяет увеличить несущую способность.

Формула изобретения

Газовая опора, содержащая корпус с каналами подвода смазки под давлением от источника питания и отвода смазки, разъемный вкладыш, охватывающий цапфу вала в виде шара и имеюший отверстия для подвода смазки в рабочий зазор, сообшающийся с каналом

подвода смазки, и сливные полости, отлича-. ющаяся тем, что, с целью повышения точности вращения вала и увеличения несущей способности, она снабжена смонтированной между корпусом н вкладышем обоймой, имеющей торцевые крышки и выполненные на ее наружной и торцевых поверхностях кольцевые канавки, образующие соответственно с поверхностями корпуса и торцевых крышек кольцевые полости, при этом каждая из кольцевых

полостей, образованная поверхностью крышки и канавкой на торцевой поверхности обоймы, соединена со сливной полостью и через выполненные в теле обоймы тангенциально расположенные отверстия - с другой кольцевой полостью, Образованной корпусом и канавкой на наружной поверхности обоймы и сообщающейся с каналом отвода смазки.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3622213, кл. 308-122, 1971.

ОтМ

газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС ГИДРОРАЗРЫВА ПЛАСТОВ | 2024 |

|

RU2827929C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| УПОРНО-ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2024 |

|

RU2837938C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| ТРУБНАЯ ГОЛОВКА | 2007 |

|

RU2359105C1 |

| ПОЖАРНЫЙ СТВОЛ | 2007 |

|

RU2337739C2 |

| ПАРОГАЗОВЫЙ РЕАКТОР ДЛЯ РОТОПОРШНЕВЫХ ДВИГАТЕЛЕЙ | 1992 |

|

RU2123605C1 |

| Универсальный шарнир | 1975 |

|

SU551454A1 |

Авторы

Даты

1978-02-15—Публикация

1974-05-22—Подача