1

Изобретение относится к области производства катализаторов,в частности ванадиевых катализаторов для окисления сернистого ангидрида.

Известен катализатор для этого процесса в виде цилиндра, у которого наружная ребристая поверхность к одному из торцов плавно переходит в гладкий цилиндрический поясок

1.

Ближайшим известным решением является катализатор, выполненный в виде цилиндра с наружным диаметром, равным высоте, например, 8 мм, и сквозным коаксиальным отверстием диаметром, например, 3 мм 2.

Однако этот катализатор имеет недостаточпую механическую прочность 2-2,5 кгс/образец и довольно высокое гидравлическое сопротивление - 420 мм вод. ст.

Цель изобретения - увеличение механической прочности и снижение гидравлического сопротивления катализатора.

Это достигается тем, что катализатор выполпеп в виде цилиндра с наружным диаметром, равным высоте, имеет глухое коаксиальное отверстие с опорной диафрагмой и проходную канавку на одном или обоих торцах, причем диаметр коаксиального отверстия равен 0,3-0,5 наружного диаметра, толш,ина стенки диафрагмы - 0,2-0,4 наружного диаметра и плош,адь сечения проходных канавок

равна 0,05-0,1 квадрата нарулсного диаметра.

Суш,ественным отличием предлагаемого катализатора является то, что коаксиальное отверстие в нем глухое с опорной диафрагмой и катализатор имеет проходную канавку на одном или обоих торцах, причем диаметр коаксиального отверстия равен 0,3-0,5 наружного диаметра, толш,ина стенки диафрагмы - 0,2-0,4 наружного диаметра и плошадь сечения проходных канавок равна 0,05-0,1 квадрата наружного диаметра.

Опытами установлено, что контактируюп;нй газ проникает в Готубину (в толшину) стенкн катализатора примерно на 1,25 мм, более глубинные части элемента катализатора оказываются бесполезными. Этим обусловлена размерная характеристика известного катализатора - 8хЗХ8Центральное отверстие используется для снинсения гидравлического сопротивления слоя, т. е. одному из основных условий, предъявляемым к катализаторам, улол енным слоем ( слоя доводится до 1000 мм).

Сквозные отверстия в катализаторе гидравлическое сопротивление слоя практически снижают незначительно. Происходит это потому, что лишь 12-15% колец при засыпании их в слой ложатся вертикально, т. е. в положенне, доступное для прохода газов по центральному

отверстию в кольце, а 85% ложатся горизонтально-в положение, мало доступное для вертикального движения газов и не оказывающее существенного влияния на снижение гидравлического сопротивления слоя.

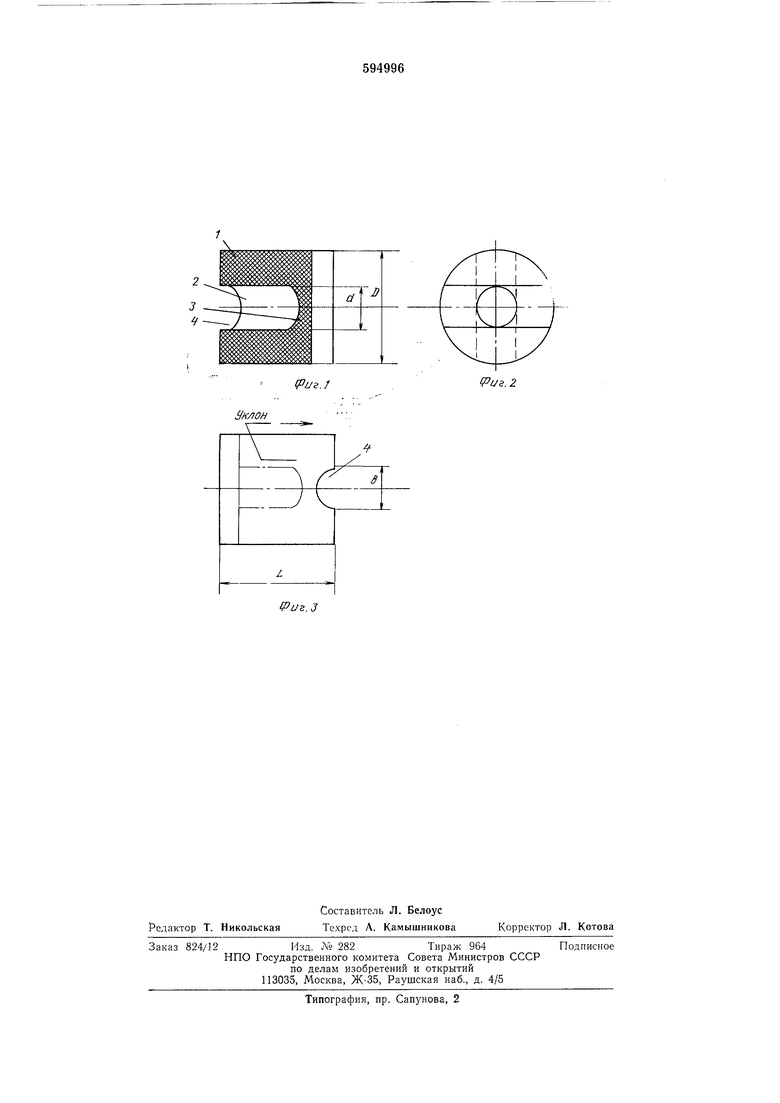

На фиг. 1-3 ноказан нредлагаемый катализатор в 3-х нроекциях.

Катализатор представляет собой цилиндр 1 с коаксиальным глухим отверстием 2, заканчивающимся опорной диафрагмой 3. На торцовых поверхностях цилиндра 1 имеются канавки 4.

Действительно диаметрально противоположные канавки 4 на торцовых поверхностях цилиндра 1 при горизонтальном преимуществепном положении элементов катализатора в слое будут направлены (но крайней мере, одна из двух) вертикально (или, допустим, обе наклонно), что реально увеличивает живое сечение слоя на 10-12% и, следовательно, позволяет пропустить при неизменных скоростях

движения больше газа, т. е. поднять производительность контактных аппаратов, например, в производстве серной кислоты на те же 10- 12%. Этому же способствует увеличение геометрической поверхности элемента катализатора нримерно на 7%.

За счет глухого коаксиального отверстия в предлагаемом катализаторе образуется опорная перегородка-диафрагма, которая существенно повышает механическую прочность элемента (на раздавливание) и снижает вероятность раздавливания элементов катализатора при транспортировке и под нагрузкой в слое.

Снижение вероятности раздавливания элементов под нагрузкой непосредственно приводит к удлинению срока службы катализатора в контактных аппаратах.

Типы предлагаемого катализатора представлены в табл. 1. Наружный диаметр D равен высоте.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления @ в @ | 1978 |

|

SU869119A1 |

| Способ окисления двуокиси серы | 1980 |

|

SU1021104A2 |

| Контактный аппарат для окисления сернистого газа | 1980 |

|

SU982775A1 |

| ФОРМОВАННЫЕ ГЕТЕРОГЕННЫЕ КАТАЛИЗАТОРЫ | 2009 |

|

RU2488443C2 |

| Способ очистки отходящих газов,содержащих сернистые соединения от органических примесей | 1982 |

|

SU1102620A1 |

| Катализатор для гетерогенных реакций с пониженным гидравлическим сопротивлением слоя | 2020 |

|

RU2753669C1 |

| ФОРМОВАННЫЕ ГЕТЕРОГЕННЫЕ КАТАЛИЗАТОРЫ | 2009 |

|

RU2487757C2 |

| ФОРМОВАННЫЕ ГЕТЕРОГЕННЫЕ КАТАЛИЗАТОРЫ | 2009 |

|

RU2488444C2 |

| Способ приготовления ванадиевого катализатора | 1972 |

|

SU442825A1 |

| Контактный аппарат для окисления диоксида серы | 1988 |

|

SU1535619A1 |

Одновременно проводились испытания известного катализатора.

Катализаторы получают путем прессования из сульфовападиевой на силикагеле катализаторной массы - СВС с обычной влажностью 30% на типовом роторном автомате, в котором часть обычного инструмента заменяют на опытный - соответственно форме предлагаемого катализатора.

Нри испытаниях проверяют механическую

Снижение гидравлического сопротивления в среднем на 20% позволит сократить соответственно расход электроэнергии или повысить производительность контактных аппаратов по крайней мере на 10-12%.

прочность на раздавливание (нагрузка прилагается на образующую), гидравлическое сопротивление слоя и каталитическую активность.

Гидравлическое сопротивление слоя катализаторов проверяют в колонке диаметром 150 мм, с высотой слоя 1 м, при скорости воздуха 0,5; 0,8; 1,0 м/с.

Результаты испытания представлены в табл. 2.

Таблица 2

Гидравлическое сопротивление слоя, мм вод. ст., при скорости воздуха в колонке, м/с

Каталитическую активность слоя катализаторов определяют в модельной каталитической установке, имитирующей работу слоя реального контактного аппарата для окисления сернистого ангидрида. Объем слоя загруженного

катализатора составляет 400 см высота слоя составляет 350 мм, температура на входе в слой 380-390°С.

Используют газовую смесь в количестве 24 л/мин, имеющую состав, %: SO2 7, О2 11, азот - остальное.

Степень окисления при загрузке известного катализатора размером 8Х8ХЗ составляет 75-77%; степень окисления предлагаемого катализатора - 76-79%.

Механическая прочность предлагаемого катализатора на 240% выше, чем известного, что объясняется наличием в предлагаемом катализаторе опорной диафрагмы.

Далее представлена таблица с характеристиками известного и предлагаемого катализаторов.

Характеристики известного и предлагаемого катализаторов представлены в табл. 3.

Формула изобретения

Катализатор для окисления сернистого ангидрида на основе ванадия, выполненргый в

Таблица 3

виде цилиндра с наружным диаметром, равным высоте, и коаксиальным отверстием, отличающийся тем, что, с целью увеличения механической прочности и снижения гидравлического сопротивления, коаксиальное отверстие является глухим с опорной диафрагмой, и катализатор имеет проходную канавку на одном или обоих торцах, причем диаметр коаксиального отверстия равен 0,3-0,5 наружного диаметра, толщина стенки диафрагмы - 0,2-0,4 наружного диаметра и площадь сечения проходных канавок равна 0,05-0,1 квадрата наружного диаметра.

Источники информации, принятые во внимание при экспертизе

JK/IOH

Авторы

Даты

1978-02-28—Публикация

1976-01-04—Подача