Настоящее изобретение относится к формованным гетерогенным катализаторам.

Гетерогенные катализаторы обычно предусматриваются как слои частиц, через которые пропускается смесь жидкого и/или газообразного реагента часто при повышенных температуре и давлении. Поэтому гетерогенные каталитические материалы часто предусматриваются в формованном виде для обеспечения баланса каталитической активности и производительности. Обычно небольшие каталитические частицы имеют высокую площадь поверхности, поэтому и активность, но обеспечивают низкую производительность, поскольку падение давления через каталитический слой является высоким. С учетом этого используются различные конструкции катализаторов, которые могут иметь одно или более сквозных отверстий в попытке увеличить геометрическую площадь поверхности и минимизировать падения давления.

WO 2004/014549 раскрывает формованные гетерогенные катализаторы для реакций в газовой фазе, содержащие цилиндрическое тело, имеющее отношение диаметра к высоте в интервале от примерно 0,5:1 до 1:1 и имеющее множество формованных сквозных отверстий некруглого поперечного сечения. Некоторые варианты дополнительно имеют V-образные канавки, идущие вдоль наружной длины цилиндра.

Тогда как канавки, так и отверстия могут увеличить расчетную геометрическую площадь поверхности, авторами изобретения было установлено, что эффективная геометрическая площадь поверхности, когда элементы помещаются в уплотненный слой для использования, может быть значительно снижена упаковкой катализатора. В частности, поток реагентов через отверстия может быть намного меньше расчетного благодаря рассогласованности торцевых поверхностей цилиндрических тел катализатора либо с другими торцевыми поверхностями, либо с цилиндрической поверхностью. Авторами изобретения разработаны каталитические элементы, которые преодолели проблемы, связанные с такими конструкциями.

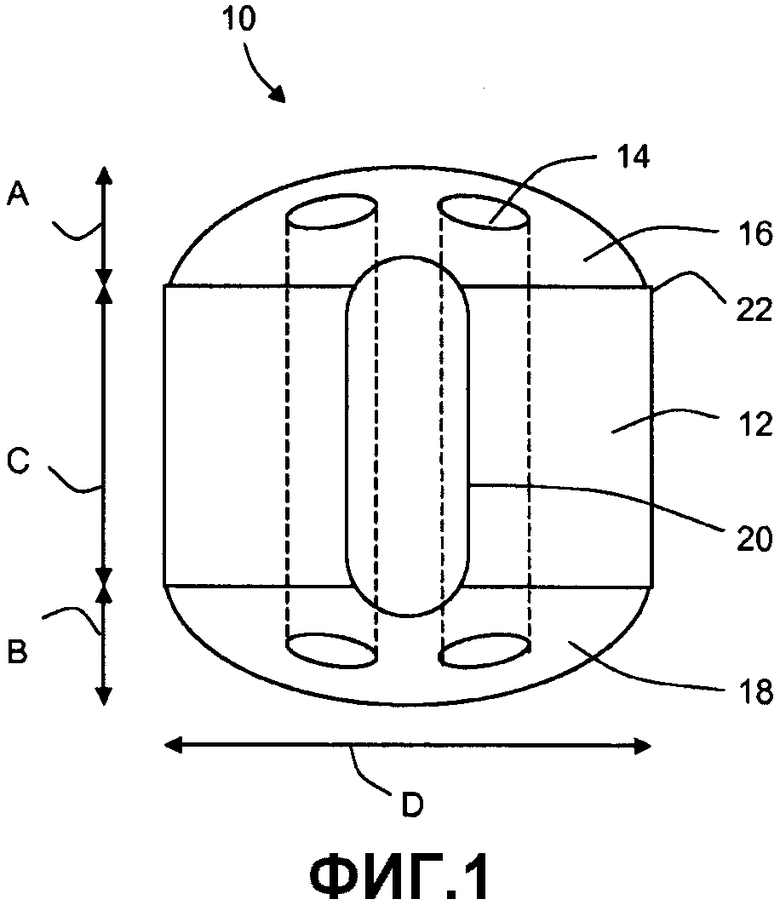

Соответственно изобретение обеспечивает каталитический элемент в форме цилиндра, имеющего длину С и диаметр D, который имеет одно или более отверстий, проходящих насквозь, причем указанный цилиндр имеет куполообразные концы отрезков А и В, так что (A+B+C)/D находится в интервале 0,50-2,00, и (А+В)/С находится в интервале 0,40-5,00.

Настоящее изобретение, кроме того, предусматривает способ получения каталитического элемента, содержащего следующие стадии: (i) подачу порошкообразного материала необязательно с таблетирующей добавкой в таблетирующую пресс-форму, (ii) прессование порошка с формованием формованного элемента и затем (iii) необязательное нагревание формованного элемента с формованием каталитического элемента, причем указанная пресс-форма имеет такую форму, что каталитический элемент имеет форму цилиндра, имеющего длину С и диаметр D, причем элемент имеет одно или более отверстий, проходящих насквозь, и цилиндр имеет куполообразные концы отрезков А и В, так что (A+B+C)/D находится в интервале 0,50-2,00, и (А+В)/С находится в интервале 0,40-5,00.

Настоящее изобретение, кроме того, предусматривает каталитический способ, использующий каталитический элемент при контактировании смеси реагентов, предпочтительно газообразной смеси реагентов, с каталитическим элементом в условиях осуществления катализированной реакции.

Авторами изобретения установлено, что каталитические элементы настоящего изобретения, которые имеют указанные пропорции, где куполообразные концы являются относительно увеличенными в размере, обеспечивают большую эффективную геометрическую площадь поверхности, чем катализаторы-прототипы. В частности, при упаковке в трубу относительного диаметра в 4-25 раз больше диаметра таблетки характеристика падения давления высоко куполообразных таблеток является значительно лучше по сравнению с таблетками эквивалентных диаметра и длины, которые являются только слегка куполообразными или некуполообразными. Указанное увеличение характеристики приписывается степени куполообразности таблетки, что может заставить текучую среду показать менее турбулентное поведение и снизить общие потери энергии, имеющие место в слое, к тому же снижая общее падение давления. В то же самое время куполообразные поверхности будут поддерживать радиальное смешение потока в трубе с компенсацией потери в турбулентном смешении по отношению к характеристике общего радиального теплопереноса слоя.

Отношение размеров каталитического элемента, которое может быть определено общей длиной, деленной на диаметр, т.е. (A+B+C)/D находится в интервале 0,5-2,0. Предпочтительно (A+B+C)/D находится в интервале 0,75-1,50, т.к. это снижает тенденцию элементов к упаковке при одновременном обеспечении сниженной тенденции к разрушению.

Один или оба конца цилиндра, предпочтительно оба конца, являются куполообразными. Куполообразные концы имеют длины А и В, которые могут быть одинаковыми или различными. Отношение купола к цилиндрической части каталитического элемента (т.е. (А+В)/С) находится в интервале 0,40-5,00 с тем, чтобы обеспечить относительно высоко куполообразное строение. Ниже примерно 0,40 эффект купола является недостаточным, тогда как более примерно 5,0 купол становится трудным для изготовления. В предпочтительных вариантах (А+В)/С находится в интервале 0,40-3,00, более предпочтительно, 0,50-2,50. Куполообразные концы могут образовать сегмент круга или эллипса в поперечном сечении и желательно имеют радиус R≥D/2.

Для большинства каталитических применений С предпочтительно находится в интервале 1-25 мм, а D предпочтительно находится в интервале 4-40 мм.

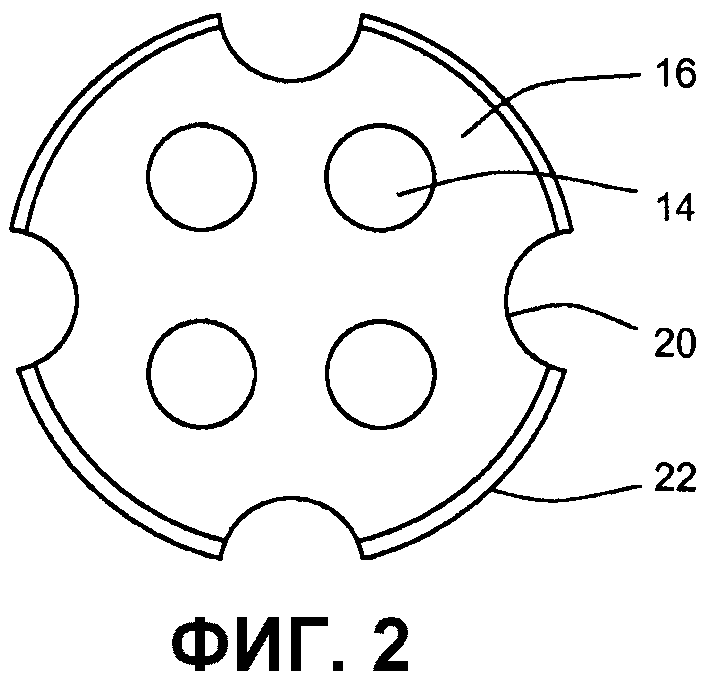

Каталитический элемент имеет одно или более отверстий, проходящих в осевом направлении насквозь. Предпочтительно элемент имеет от 1 до 12 отверстий, проходящих насквозь, более предпочтительно 3-10 отверстий, в частности 3-6 отверстий. Тогда как крупные элементы с 7 и 10 отверстиями являются известными, они могут, если отверстия имеют размеры для улучшения геометрической площади поверхности, снизить прочность катализатора. Кроме того, эффективность и доступность каталитических элементов, имеющих 1 или 2 отверстия, является потенциально ниже, и, таким образом, 3-6 отверстий являются предпочтительными. Отверстия, желательно, должны быть равно отстоящими друг от друга и симметрично расположенными вокруг поперечного сечения цилиндра с тем, чтобы максимизировать получаемую прочность катализатора. Таким образом, 1 отверстие может быть расположено центрально, 3 отверстия могут быть в треугольном шаблоне (рисунке), 4 отверстия могут быть в квадратном шаблоне, 5 отверстий могут быть в квадратном шаблоне с центральным отверстием, 6 отверстий могут быть в шестиугольном шаблоне и т.д.

Отверстия могут быть круглыми в поперечном сечении или иметь одно или более из ряда поперечных сечений, рассмотренных в вышеуказанной WO 2004/014549. В предпочтительном варианте отверстие или отверстия являются круглыми в поперечном сечении, т.к. это максимизирует прочность получаемого каталитического элемента.

Отверстия могут быть одинакового размера или разных размеров. Предпочтительно отверстие или отверстия имеют круглое поперечное сечение и независимо имеют диаметр d' в интервале 0,05D-0,5D, более предпочтительно 0,15D-0,3D.

Каталитический элемент имеет два или более канавок или каналов, идущих вдоль его длины. Канавки могут быть изогнутыми, или прямыми, или их комбинацией. Предпочтительно канавки являются прямыми и идут в продольном направлении снаружи каталитического элемента, т.к. это упрощает изготовление. Форма канавок может быть полукруглой, эллиптической U-образной, V-образной, П-образной или их вариантом.

Каталитический элемент может иметь от 2 до 12 или более канавок, которые желательно расположены симметрично, т.е. с равным промежутком по окружности каталитического элемента. В предпочтительном размещении число канавок равно числу отверстий. В указанном размещении, когда имеется более одного отверстия, они должны располагаться в лепестках, созданных между канавками или каналами. Когда канавки являются полукруглыми или эллиптическими, они могут независимо иметь диаметр d”, ширину или глубину в интервале 0,05D-0,5D, предпочтительно 0,15D-0,333D. Авторами изобретения было установлено, в частности, что желательно ограничить общую ширину канавки, т.е. объединенное отверстие, до ≤35% окружности элемента, т.е. ≤0,35(πD), т.к. это предотвращает нежелательное сцепление соседних элементов в каталитическом слое. Сцепление может снизить сыпучесть, а также может дать рост разрушенного катализатора благодаря воздействию сил рычага.

Определенные комбинации канавок и отверстий могут обеспечить оптимизированные геометрическую площадь поверхности, пористость и прочность. Один предпочтительный вариант представляет собой элемент с 4 круглыми отверстиями и 4 полукруглыми или эллиптическими канавками.

Для того, чтобы облегчить процесс изготовления, один или оба куполообразных конца могут быть расположены с обеспечением выступа на одном или обоих концах цилиндрической части формованного элемента. Ширина w' выступа желательно находится в интервале 0,2-2,0 мм.

Каталитические элементы могут быть получены из порошкообразной композиции, содержащей один или более каталитически активных металлов, с образованием в результате непосредственно катализатора, или могут быть получены из одного или более порошкообразных материалов - носителей катализатора, и полученный элемент затем обрабатывают, например, пропиткой или осаждением одного или более соединений металла с образованием катализатора.

Каталитический элемент может быть получен с использованием порошкообразных металла, оксида металла, гидроксида металла, карбоната металла, гидроксикарбоната металла или их смеси.

Порошкообразные композиции, содержащие каталитически активные металлы, могут быть получены смешением соответствующих оксидов, карбонатов, гидроксидов или гидроксикарбонатов металлов, или могут быть образованы известной технологией осаждения, по которой осаждается смесь растворимых солей, например, при использовании щелочного осаждающего агента, высушены и, необязательно, прокалены и/или восстановлены и пассивированы.

Предпочтительные материалы - носители катализатора выбраны из порошкообразных оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, металлалюмината или их смеси, которые могут содержать стабилизирующие соединения, такие как диоксид лантана, диоксид кремния и оксид калия. Каталитические элементы, полученные с ними, могут называться элементами носителя катализатора, и конечный катализатор поэтому дополнительно содержит одно или более соединений металла, которыми пропитано и/или которые осаждены на указанном формованном каталитическом элементе.

Каталитические элементы содержат один или более металлов, выбранных из Na, K, Mg, Ca, Ba, Al, Si, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Y, Zr, Nb, Mo, Ru, Rh, Pd, Ag, Sn, Sb, La, Hf, W, Re, Ir, Pt, Au, Pb или Се.

Каталитические элементы могут быть получены с использованием любых известных рецептур катализаторов с использованием установленных способов.

В одном варианте каталитический элемент содержит один или более переходных металлов, таких как никель, кобальт, железо или медь, и/или один или более благородных металлов, таких как платина, палладий, родий, иридий или рутений, которые присутствуют в форме металла, оксида, гидроксида, карбоната или гидроксикарбоната.

В альтернативном варианте каталитический элемент содержит один или более переходных металлов, таких как никель, кобальт, железо или медь, и/или один или более благородных металлов, таких как платина, палладий, родий, иридий или рутений, которыми пропитан или которые осаждены на тугоплавкий материал - носитель катализатора, такой как элемент (оксид алюминия)-, (алюминат кальция)-, (алюминат магния)- или (диоксид циркония)-содержащего носителя катализатора.

Содержание переходного металла и благородного металла в таких катализаторах может составлять до 85% мас., но предпочтительно находится в интервале 1-60% мас.

Таблетирование является предпочтительным способом получения настоящего изобретения. Способ получения каталитического элемента может поэтому содержать стадии (i) подачи порошкообразного материала, необязательно с таблетирующей добавкой или смазкой, такой как графит или стеарат магния, в таблетирующую пресс-форму, (ii) прессования порошка с формованием формованного элемента и затем (iii) необязательно нагревания формованного элемента с образованием каталитического элемента. Стадия нагревания, которая может содержать прокаливание, может осуществляться для увеличения прочности каталитического элемента.

Порошкообразный материал может содержать один или более каталитически активных металлов в восстановленной и/или окисленной форме или может быть материалом носителя катализатора, в этом случае конечный катализатор может быть получен отдельной стадией пропитки и/или осаждения соединения металла на элемент носителя катализатора. Для осуществления указанного может быть применена известная технология. Например, в одном варианте элемент носителя катализатора может быть пропитан раствором нитрата никеля, высушен и прокален, чтобы вызвать разложение нитрата никеля с образованием в результате (оксид никеля)содержащего катализатора. Альтернативно, порошкообразный материал может представлять собой осажденную композицию, содержащую один или более каталитических металлов, которую сушат и необязательно прокаливают и/или восстанавливают и пассивируют.

Могут использоваться альтернативные способы изготовления, такие как инжекционное формование или возможно двухстадийный способ экструзии с формованием формованных экструдатов, с последующим формованием куполов на экструдатах.

Каталитические элементы, содержащие соединения каталитических металлов, могут быть подвергнуты различным обработкам, таким как восстановление потоком водород- и/или (монооксид углерода)содержащего газа или сульфидирование, например сульфидом водорода, чтобы сделать их активными в использовании. Пост-обработка может быть выполнена не на месте и на месте, т.е. до или после размещения в реакторе, где они должны использоваться.

Каталитические элементы, полученные согласно настоящему изобретению, могут быть применены в любом гетерогенном каталитическом способе, но предпочтительно применяются в способах с неподвижным слоем, более предпочтительно в способах с неподвижным слоем, использующих газообразные реагенты. Каталитический способ поэтому содержит контактирование реакционной смеси, предпочтительно газообразной реакционной смеси, с катализатором в условиях осуществления катализированной реакции. Каталитический способ может быть выбран из водородообработки, включая гидродесульфуризацию, гидрогенизацию, реформинга с водяным паром, включая предварительный реформинг, каталитический реформинг с водяным паром, автотермический реформинг и вторичный реформинг и способы реформинга, используемые для прямого восстановления железа, каталитического частичного окисления, конверсии вода-газ, включая изотермическую реакцию сдвига, сернистую реакцию сдвига, низкотемпературную реакцию сдвига, промежуточную температурную реакцию сдвига, среднетемпературную реакцию сдвига и высокотемпературную реакцию сдвига, метанирование, углеводородный синтез по реакции Фишера-Тропша, синтез метанола, синтез аммиака, окисления аммиака и реакции разложения оксидов азота. Каталитические элементы могут также использоваться для извлечения тяжелых металлов, таких как ртуть и мышьяк, из загрязненных газообразных или жидких потоков.

Предпочтительным использованием настоящего изобретения является применение в каталитическом реформинге с водяным паром углеводородов, в котором углеводород, такой как природный газ или нафта, смешивается с водяным паром и пропускается при повышенных температуре и давлении через слой каталитических элементов, обычно содержащих Ni или другой металл группы VIII на тугоплавком носителе, расположенных во множестве нагреваемых снаружи трубах катализатора. Другим предпочтительным использованием является применение в автотермическом реформинге и вторичном реформинге, причем углеводородсодержащая газовая смесь подвергается частичному окислению кислородом или воздухом, и получаемая нагретая частично окисленная газовая смесь пропускается через неподвижный слой катализатора реформинга с водяным паром, снова обычно содержащих Ni или другой металл группы VIII на тугоплавком носителе.

Настоящее изобретение иллюстрировано ссылкой на фигуры, на которых:

на фиг.1 представлен вид сбоку каталитического элемента согласно настоящему изобретению, и

на фиг.2 представлен вид с конца, показывающий верх каталитического элемента с фиг.1.

На фиг.1 и 2 вместе показан каталитический элемент 10 в форме цилиндра 12, имеющего длину С и диаметр D, и который имеет четыре симметрично расположенные отверстия 14 круглого поперечного сечения, проходящие насквозь. Центры четырех отверстий образуют приблизительно квадратный шаблон. Диаметр (d') каждого из четырех отверстий составляет около 0,18D. Цилиндр 12 имеет куполообразные концы 16, 18 отрезков А и В, которые образуют сегменты в поперечном сечении. А и В являются одинаковыми. (А+В+С)/D составляет около 1,10. (А+В)/С составляет около 0,75. Каталитический элемент имеет четыре прямых канавки 20, проходящих вдоль его длины и равно отстоящих друг от друга по окружности элемента. Канавки являются равноудаленными от соседних отверстий, т.е. центры соседних отверстий и канавка составляют симметричный треугольник. Все канавки являются полукруглыми и имеют диаметр (d”) около 0,25D. Элемент обеспечен выступом (буртиком) 22, где куполообразные концы 16, 18 соединяются с цилиндрической частью 12.

Настоящее изобретение дополнительно иллюстрировано при ссылке на последующий пример.

Пример 1

Компьютерное моделирование ряда каталитических элементов реформинга с водяным паром было проведено. Примеры 1а, 1b и 1с относятся к высоко куполообразным цилиндрическим таблеткам с 4 отверстиями и 4 канавками, подобным показанной на фиг.1 и 2, но имеющим эллиптические канавки. Сравнительный пример Х является подобным примерам 1a-1d, но с соотношением куполообразности (А+В)/С, равным 0,13.

стия d'

(мм)

глубина

(мм)

Моделирование в такой же трубе установки реформинга в таких же условиях дает следующее:

Результаты показывают, что каталитические элементы согласно настоящему изобретению имеют более высокую геометрическую площадь поверхности, чем сравнительный катализатор.

Пример 2

Высушенный распылением альфа-глиноземный материал носителя катализатора в порошкообразной форме смешивают с 0,0-2,0% стеарата магния и формуют в элементы, как показано на фиг.1 и 2, с использованием гидравлического пресса в нормальных рабочих условиях. Элемент затем термообрабатывают при 1100-1600°C с получением требуемой пористости и прочности. Термообработанный элемент затем пропитывают водным раствором нитрата никеля (II) и сушат при 110°C. Пропитку повторяют. Пропитанный носитель окончательно нагревают при 550°C для превращения остаточного нитрата в оксид. Конечный каталитический элемент имеет содержание оксида никеля в интервале 5-20% мас.

Подобные методики могут быть применены для получения каталитических элементов на кальций-алюминатном носителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВАННЫЕ ГЕТЕРОГЕННЫЕ КАТАЛИЗАТОРЫ | 2009 |

|

RU2488444C2 |

| ФОРМОВАННЫЕ ГЕТЕРОГЕННЫЕ КАТАЛИЗАТОРЫ | 2009 |

|

RU2487757C2 |

| Катализатор для гетерогенных реакций с пониженным гидравлическим сопротивлением слоя | 2020 |

|

RU2753669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2011 |

|

RU2598381C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2011 |

|

RU2774626C2 |

| СФОРМИРОВАННЫЕ КАТАЛИЗАТОРНЫЕ БЛОКИ | 2010 |

|

RU2514191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕОБРАЗНОГО ОКСИДНОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 2009 |

|

RU2520284C9 |

| ПРОДОЛГОВАТЫЕ ФОРМОВАННЫЕ ЧАСТИЦЫ, ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРА ИЛИ НОСИТЕЛЯ КАТАЛИЗАТОРА | 2003 |

|

RU2326734C2 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2333797C2 |

| КАТАЛИЗАТОР РЕФОРМИНГА | 2011 |

|

RU2558150C2 |

Изобретение относится к формованным гетерогенным катализаторам. Заявлен каталитический элемент в форме цилиндра, имеющего длину С и диаметр D, который имеет одно или более отверстий, проходящих насквозь, где указанный цилиндр имеет куполообразные концы отрезков А и В, так что (A+B+C)/D находится в интервале 0,50-2,00, и (А+В)/С находится в интервале 0,40-5,00. Заявлен также способ получения каталитического катализатора и каталитический способ, использующий каталитический элемент. Технический результат - получение катализаторов с высокой геометрической площадью поверхности и заданной пористостью. 3 н. и 19 з.п. ф-лы, 2 ил., 2 пр., 2 табл.

1. Каталитический элемент в форме цилиндра, имеющего длину С и диаметр D, который имеет 3-10 отверстий, проходящих насквозь, причем указанный цилиндр имеет куполообразные концы отрезков А и В, так что (A+B+C)/D находится в интервале 0,50-2,00, и (А+В)/С находится в интервале 0,40-5,00.

2. Каталитический элемент по п.1, в котором А и В являются одинаковыми.

3. Каталитический элемент по п.1 или 2, в котором (A+B+C)/D находится в интервале 0,75-1,50.

4. Каталитический элемент по п.1, в котором (А+В)/С находится в интервале 0,4-3,00.

5. Каталитический элемент по п.1, имеющий 3-6 отверстий, проходящих насквозь.

6. Каталитический элемент по п.1, в котором отверстие или отверстия имеют круглое поперечное сечение и независимо имеют диаметр d' в интервале 0,05D-0,5D.

7. Каталитический элемент по п.1, в котором наружная поверхность элемента имеет одну или более канавок, проходящих вдоль его длины.

8. Каталитический элемент по п.7, в котором поверхность имеет 2-12 канавок.

9. Каталитический элемент по п.7, в котором число канавок равно числу отверстий.

10. Каталитический элемент по п.7, в котором общая ширина канавки составляет ≤35% окружности элемента.

11. Каталитический элемент по п.1, в котором один или оба куполообразные концы расположены с обеспечением выступа на одном или на обоих концах цилиндра.

12. Каталитический элемент по п.1, содержащий металл или соединение металла, выбранное из оксида металла, гидроксида металла, карбоната металла, гидроксикарбоната металла или их смеси.

13. Каталитический элемент по п.12, в котором металл или соединение металла содержит один или более металлов, выбранных из Na, K, Mg, Ca, Ва, Al, Si, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Y, Zr, Nb, Mo, Ru, Rh, Pd, Ag, Sn, Sb, La, Hf, W, Re, Ir, Pt, Au, Pb или Се.

14. Каталитический элемент по п.1, содержащий оксид алюминия, диоксид титана, диоксид циркония или металлалюминат или их смесь.

15. Каталитический элемент по п.1, содержащий одно или более соединений металла, которыми пропитано и/или которые осаждены на указанный элемент.

16. Каталитический элемент по п.15, в котором соединение металла содержит один или более металлов, выбранных из Na, K, Mg, Ca, Ва, Al, Si, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Y, Zr, Nb, Mo, Ru, Rh, Pd, Ag, Sn, Sb, La, Hf, W, Re, Ir, Pt, Au, Pb или Се.

17. Способ получения каталитического элемента по п.1, содержащий стадии, на которых (i) подают порошкообразный материал, необязательно, с таблетирующей добавкой в таблетирующую пресс-форму, (ii) прессуют порошок с формованием формованного элемента и затем (iii), необязательно, нагревают формованный элемент с образованием каталитического элемента, причем указанная пресс-форма имеет такую форму, что каталитический элемент имеет форму цилиндра, имеющего длину С и диаметр D, который имеет 3-10 отверстий, проходящих насквозь, и цилиндр имеет куполообразные концы отрезков А и В, так что (A+B+C)/D находится в интервале 0,50-2,00, и (А+В)/С находится в интервале 0,40-5,00.

18. Способ по п.17, в котором порошкообразный материал представляет собой осажденную композицию, содержащую один или более каталитических металлов, которую осушили и, необязательно, прокалили и/или восстановили и пассивировали.

19. Способ по п.17, в котором порошкообразный материал представляет собой материал носитель катализатора.

20. Способ по п.19, в котором способ дополнительно содержит стадию, на которой обрабатывают получаемый элемент пропиткой или осаждением одного или более соединений металла.

21. Каталитический способ, использующий каталитический элемент по любому из пп.1-16, или полученный по любому из пп.17-20, содержащий стадию, на которой обеспечивают контактирование реакционной смеси с указанным каталитическим элементом в условиях осуществления катализированной реакции.

22. Каталитический способ по п.21, выбранный из водородообработки, включающих гидродесульфуризацию, гидрогенизацию, реформинга с водяным паром, включая предварительный реформинг, каталитический реформинг с водяным паром, автотермический реформинг и вторичный реформинг и способы реформинга, используемые для прямого восстановления железа, каталитического частичного окисления, конверсии вода-газ, включая изотермическую реакцию сдвига, сернистую реакцию сдвига, низкотемпературную реакцию сдвига, промежуточную температурную реакцию сдвига, среднетемпературную реакцию сдвига и высокотемпературную реакцию сдвига, метанирования, углеводородных синтезов по реакции Фишера-Тропша, синтеза метанола, синтеза аммиака, окисления аммиака и реакций разложения оксидов азота, или для извлечения тяжелых металлов, таких как ртуть и мышьяк, из загрязненных газообразных или жидких текучих потоков.

| US 4656157 А, 07.04.1987 | |||

| Состав подслоя для антиадгезионного кремнийорганического покрытия | 1979 |

|

SU893987A1 |

| Способ лечения опухолей верхней челюсти | 1989 |

|

SU1792651A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ФОРМОВАННЫЕ ТРЕХЛЕПЕСТКОВЫЕ ЧАСТИЦЫ, ЗАЩИТНЫЙ СЛОЙ, СПОСОБ УМЕНЬШЕНИЯ ЗАГРЯЗНЕНИЯ В СЛОЯХ КАТАЛИЗАТОРА, СПОСОБ ПРЕВРАЩЕНИЯ ОРГАНИЧЕСКОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ИЗ СИНТЕЗ-ГАЗА | 2002 |

|

RU2299762C2 |

Авторы

Даты

2013-07-27—Публикация

2009-08-24—Подача