Изобретение относится к устройствам для дробления твердых материалов цилиндрической формы преимущественно цилиндрических блоков едкого натра и едкое кали, н может быть применено в химической, горнорудной и других отраслях промышленности.

Известна установка для дробления материалов, содержащая корпус с загрузочным и )азгрузочпым патрубками, расположенные в нем роторы, вращающиеся в противоположиые стороны от приводов.

Дроблен1 е материалов больпшх размеров, например и1Л11Ндрическнх блоков едкого натра и едкое кали, иа них ироизводит1 нельзя. Для этого материал необходимо подвергать предварительному дроблению. Предварительное дробление материала требует более мощной и громоздкой установки, что вызывает дополнительные затраты на приобретение, производственные площади и электроэнергию.

Наиболее близким техническим решением нз известных является установка для дробления твердых материалов, содержащая корпус с расположенными в нем на параллельных валах рабочими органами, загрузочное и выгрузочное устройства.

В этой установке для дробления твердых материалов дробление происходит за счет ударов молотков.

Недостатком установки является небольщая эффективность процесса при дроблении крупнокускового материала.

Цель изобретения - повыщение эффективности процесса.

Это достигается тем, что установка для дробления преимущественно цилиндрических блоков едкого натра и едкое кали, содержащая корпус с расположенными в нем на параллельных валах рабочими органами, загрузочиое и выгрузочное устройства, снабжена смонтированными в корпусе дополнительными валамн с режущими элементами, а рабочие органы на параллельных валах выполнены в виде пильных дисков, и их валы расположены перпендикулярно дополнительным валам режущих элементов.

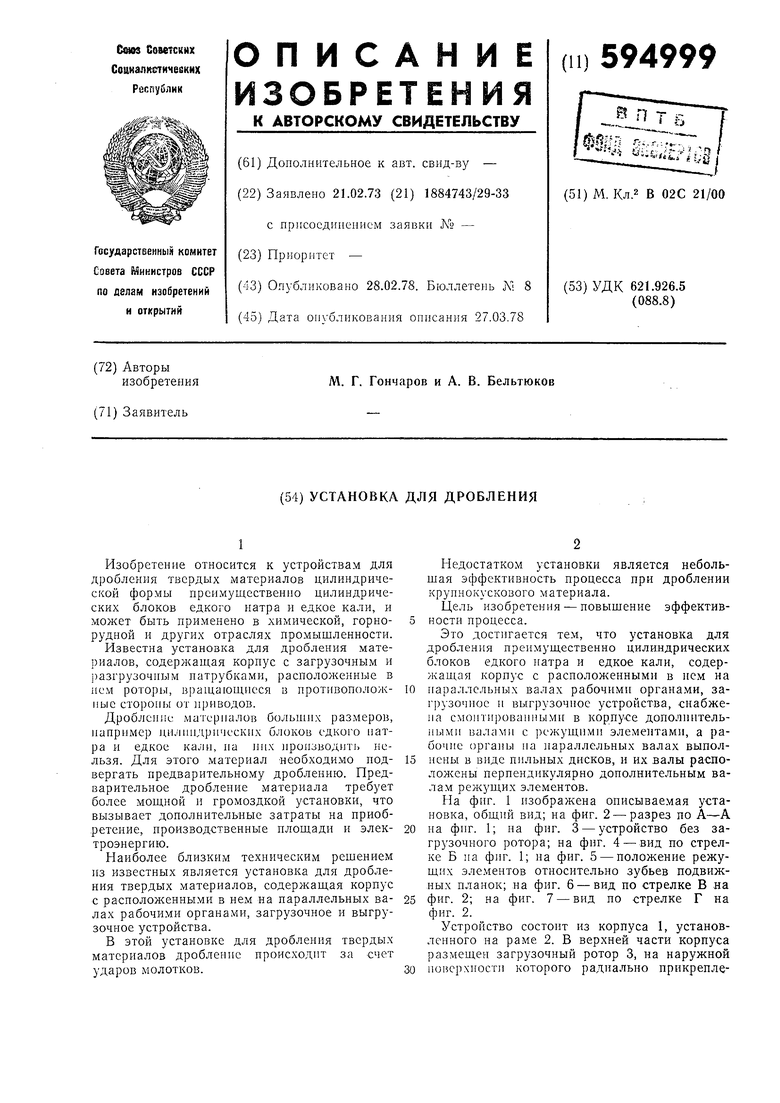

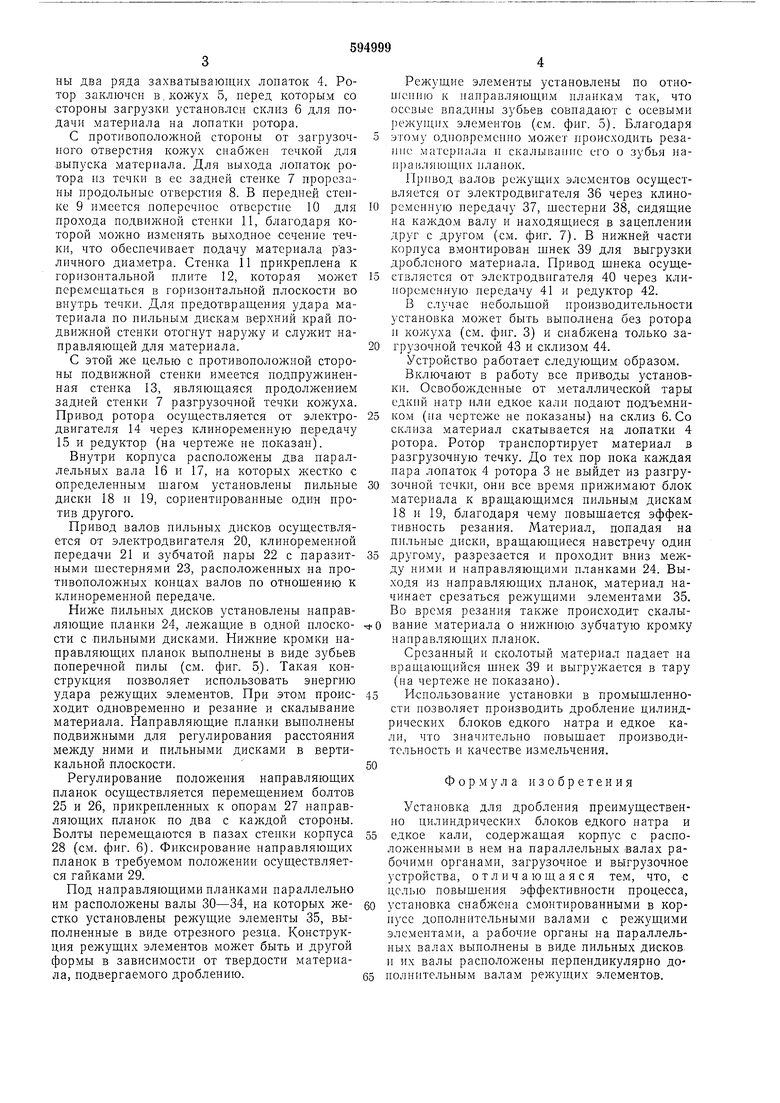

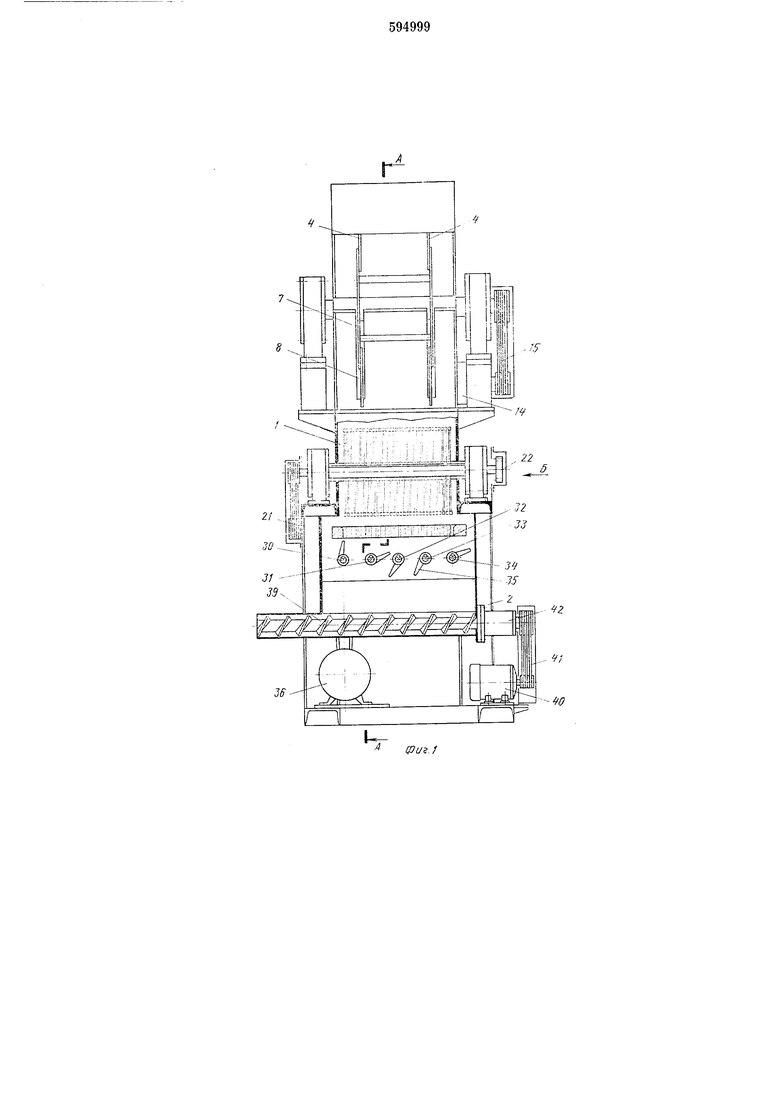

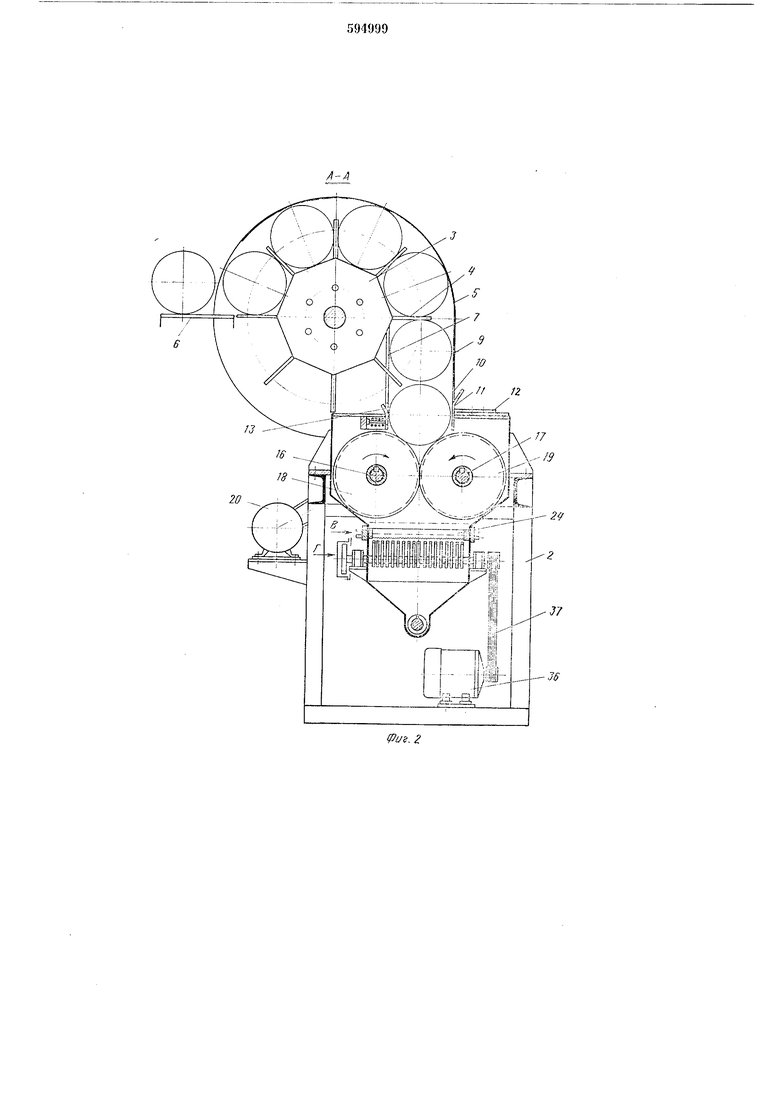

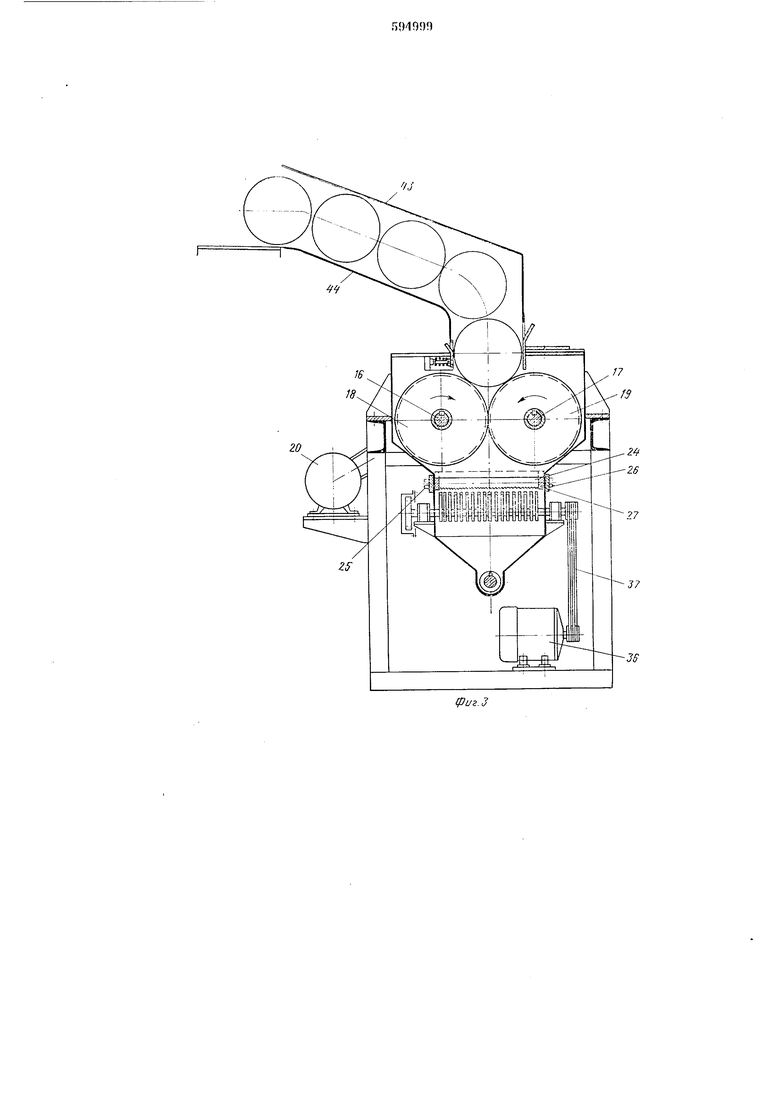

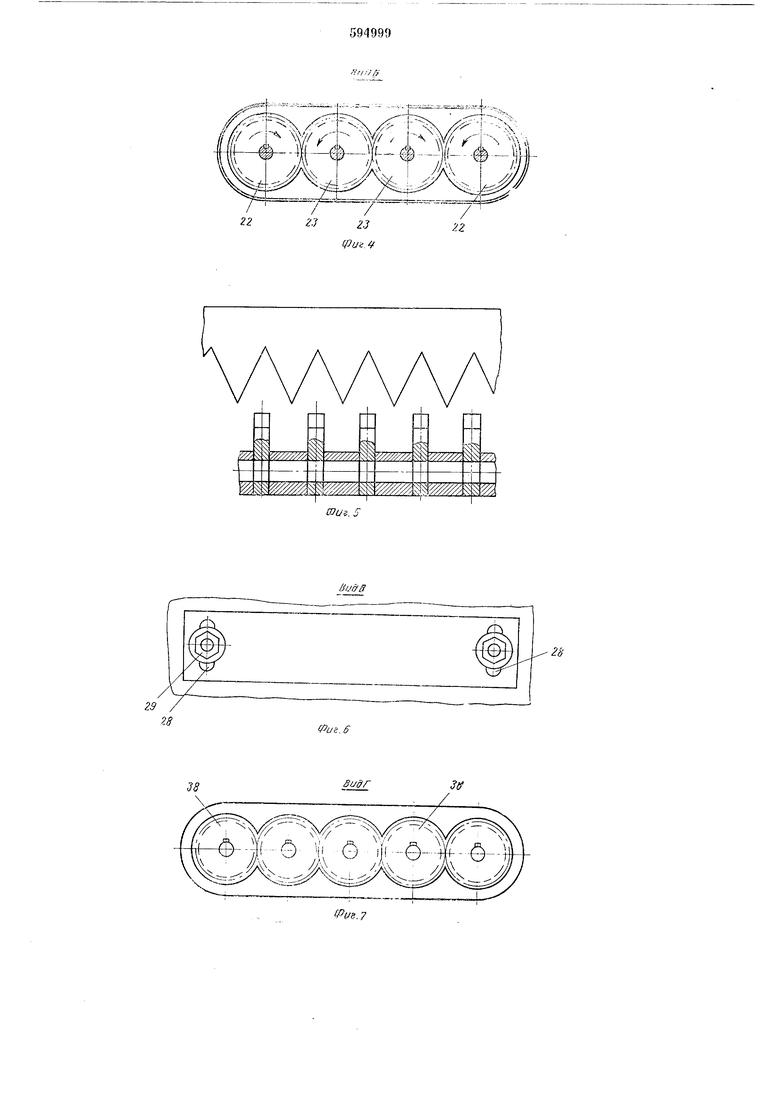

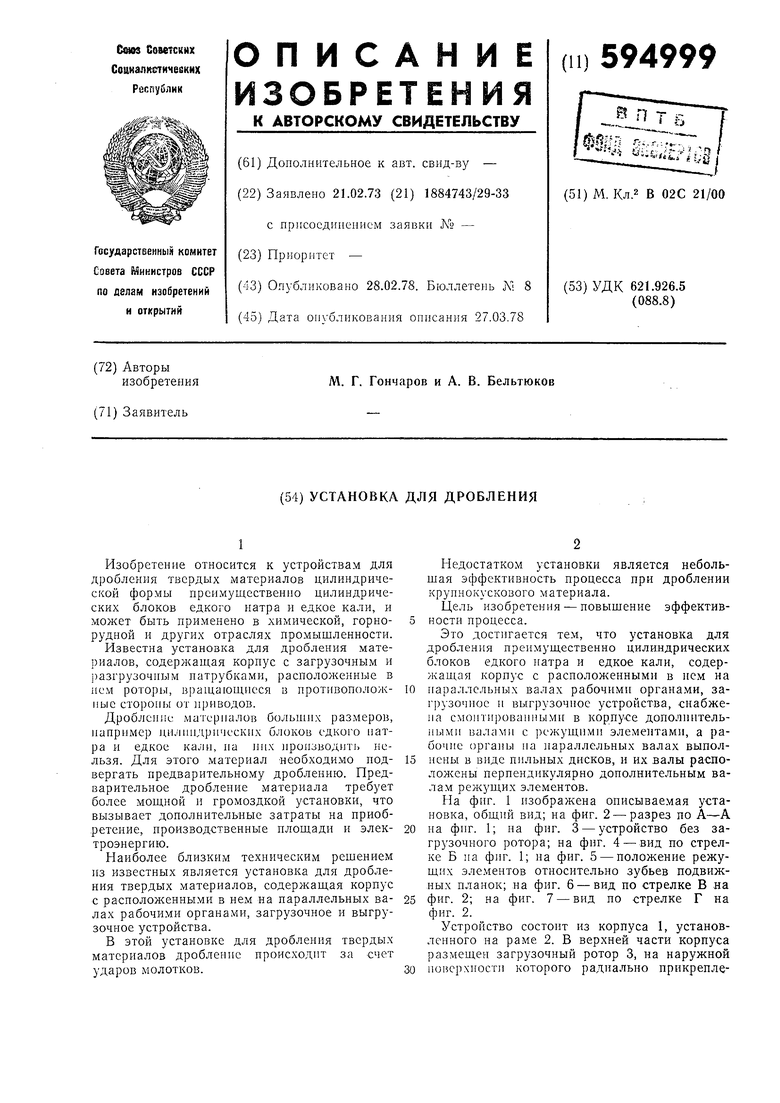

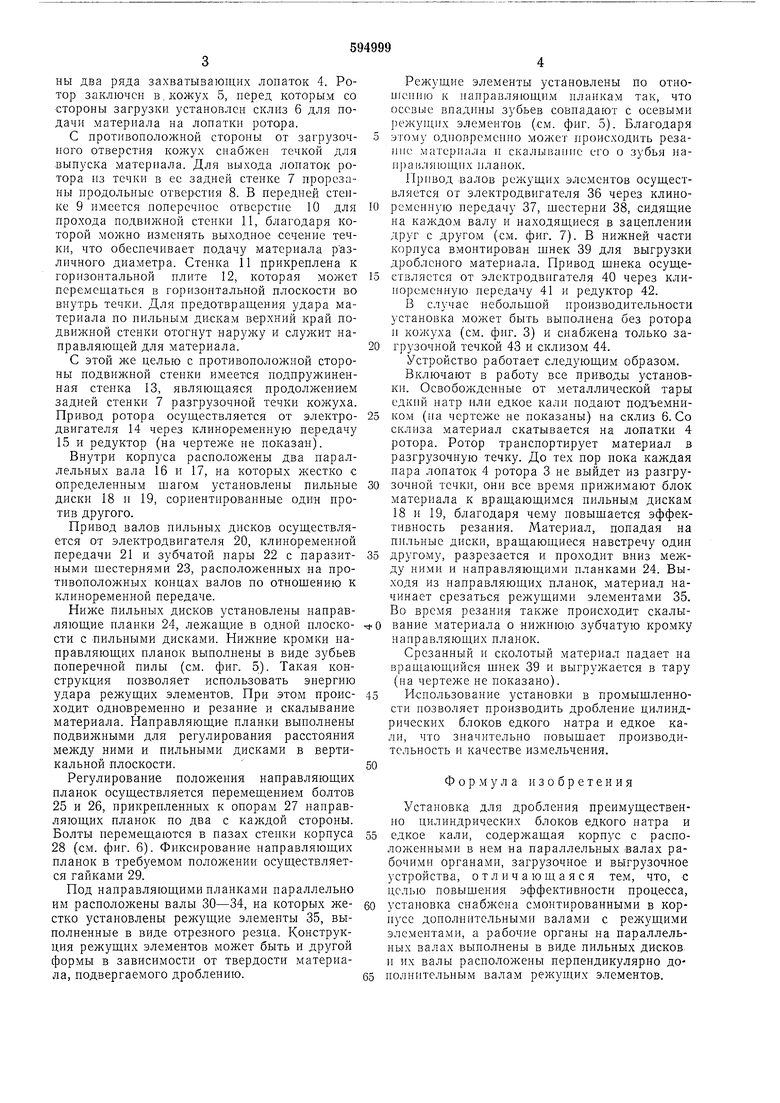

На фиг. 1 изображена описываемая установка, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; иа фиг. 3 - устройство без загрузочного ротора; на фиг. 4 - вид по стрелке Б на фиг. 1; на фиг. 5 - положение режущих эле.ментов относительно зубьев подвижных планок; на фиг. 6 - вид по стрелке В на фиг. 2; на фиг. 7 - вид по стрелке Г на фиг. 2.

Устройство состоит из корпуса 1, установленного на раме 2. В верхней части корпуса размещен загрузочный ротор 3, на наружной поверхности которого радиально прикрепле3ны два ряда захватывающих лопаток 4. Ротор заключен в. 5, перед которым со стороны загрузкн установлен склиз 6 для подачи материала на лопатки ротора. С противоположной стороны от загрузочнего отверстия кожух снабжен течкой для выпуска материала. Для выхода лопаток ротора из течки в ее задней стенке 7 прорезаны продольные отверстия 8. В передней стенке 9 имеется поперечное отверстие 10 для прохода подвижной стенки 11, благодаря которой можно изменять выходное сечение течки, что обеспечивает подачу материала различного диаметра. Стенка 11 прикреплена к горизонтальной плите 12, которая может перемещаться в горизонтальной плоскости во внутрь течки. Для предотвращения удара материала по пильным дискам верхний край подвижной стенки отогнут наружу и служит направляющей для материала. С этой же целью с противоположной стороны подвилшой стенки имеется подпружиненная стенка 13, являющаяся продолжением задней стенки 7 разгрузочной течки кожуха. Привод ротора осуществляется от электродвигателя 14 через клиноременную передачу 15 и редуктор (на чертеже не показан). Внутри корпуса расположены два параллельных вала 16 и 17, на которых жестко с определенным щагом установлены пильные диски 18 и 19, сориентированные один против другого. Привод валов пильных диеков осуществляется от электродвигателя 20, клиноременной передачи 21 и зубчатой пары 22 с паразитными шестернями 23, расположенных на противоположных концах валов по отношению к клиноременной передаче. Ниже пильных дисков установлены направляющие планки 24, лежащие в одной плоскости с пильными дисками. Нижние кромки направляющих планок выполнены в виде зубьев поперечной пилы (см. фиг. 5). Такая конструкция позволяет использовать энергию удара режущих элементов. При этом происходит одновременно и резание и скалывание материала. Направляющие планки выполнены подвил ными для регулирования расстояния между ними и пильными дисками в вертикальной плоскости. Регулирование положения направляющих планок осуществляется перемещением болтов 25 и 26, прикрепленных к опорам 27 нанравляющих планок по два с каждой стороны. Болты перемещаютея в пазах степки корпуса 28 (см. фиг. 6). Фиксирование направляющих планок в требуемом положении осуществляется гайками 29. Под направляющими планками параллельно им расположены валы 30-34, на которых жестко установлены элементы 35, выполненные в виде отрезного резца. Конструкция режущих элементов может быть и другой формы в зависимости от твердости материала, подвергаемого дроблению. Режущие элементы установлены по отноиюнию к направляющим планкам так, что осевые впадины зубьев совнадают с осевыми режупиьх элементов (см. фиг. 5). Благодаря этому одновременно может происходить резание материала и скалывание его о зубья наи)аиляющих и лапок. Привод валов режущих элементов осуществляется от электродвигателя 36 через клиноременную передачу 37, шестерни 38, сидящие на каждом валу и находящиеся в зацеплении друг с другом (см. фиг. 7). В нижней части корпуса вмонтирован шнек 39 для выгрузки дробленого материала. Привод шнека осуществляется от электродвигателя 40 через клинорсменную передачу 41 и редуктор 42. случае неоольшои производительности установка может быть вынолнена без ротора и кожуха (см. фиг. 3) и снабжена только загрузочной течкой 43 и склизом 44. Устройство работает следующим образом. Включают в работу все приводы установки. Освобожденные от металлической тары едкий натр или едкое кали подают подъемником (па чертеже не показаны) на склиз 6. Со склиза материал скатывается на лопатки 4 ротора. Ротор транспортирует материал в разгрузочную течку. До тех пор пока каждая пара лопаток 4 ротора 3 не выйдет из разгрузочной течки, они все время прижимают блок материала к вращающимся пильным дискам 18 и 19, благодаря чему повышается эффективность резания. Материал, попадая на пильные диски, вращающиеся навстречу один другому, разрезается и проходит вниз между ними и направляющими нланками 24. Выходя из направляющих планок, материал начинает срезаться режущими элементами 35. Во время резания также происходит скалывание материала о нижнюю зубчатую кромку направляющих планок. Срезанный и сколотый материал падает на вращающийея шнек 39 и выгружается в тару (на чертеже не показано). Использование установки в промышленности позволяет производить дробление цилиндрических блоков едкого натра и едкое кали, что значительно повышает производительность и качестве измельчения. Формула изобретения Установка для дробления преимущественно цилиндрических блоков едкого натра и едкое кали, содержащая корпус с расположенными в нем на параллельных валах рабочими органами, загрузочное и выгрузочное устройства, отличающаяся тем, что, с целью повышения эффективности процесса, установка снабжена смонтированными в корнусе дополнительными валами с режущими элементами, а рабочие органы на параллельных валах выполнены в виде пильных дисков и их валы расположены перпендикулярно доолнительным валам режунгих элементов.

J

- fO

Фи.1

J7

36

/J

/7

37

35

22

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2063269C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПРИРОДНОГО КАМНЯ | 1972 |

|

SU330973A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Линия для производства корма животным и птице | 1984 |

|

SU1165355A1 |

| ЛЕСОПИЛЬНАЯ УСТАНОВКА | 1996 |

|

RU2088398C1 |

| ВИБРОРАСКАЛЫВАТЕЛЬ | 2007 |

|

RU2355845C1 |

| МЕЛЬНИЦА | 1995 |

|

RU2080182C1 |

| Молотковая дробилка | 1988 |

|

SU1715406A1 |

| МНОГОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК С ДИСКОВЫМИ ПИЛАМИ | 1991 |

|

RU2019399C1 |

| ЛЕТУЧАЯ ПИЛА ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1997 |

|

RU2167747C2 |

Авторы

Даты

1978-02-28—Публикация

1973-02-21—Подача