(54) ПЕЧАТНАЯ ФОРМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ

Изобретение относится к полиграфической промышленности и может быть использовано при изготовлении форм глубокой печати.

Известна форма глубокой печати, представляющая собой гравированную медную пластину, пробельные участки которой покрыты хромом.

Недостатком такой печатной формы является большое давление, которое необхоаимо создать при печати с этой формы.

Целью изобретения является снижение давления печати,

Цель достигается тем, что рабочая поверхность пластины формы покрыта споем хрома, а печатающие элементы частично заполнены гидрофобным лаком,

Способ изготовления печатной формы для глубокой печати заключается в том, что берут гравированные опя печати формы. По верхностный слой такой формы изготавлийают из материала, удерживающего смачивающую среду и отталкивающего краску. П Всю поверхность формы, включая поверхности гравирования, наносят слой отвержцаемого, красковоспринимающего материала. Затем этот материал с формы (вне гравирования) снимают.

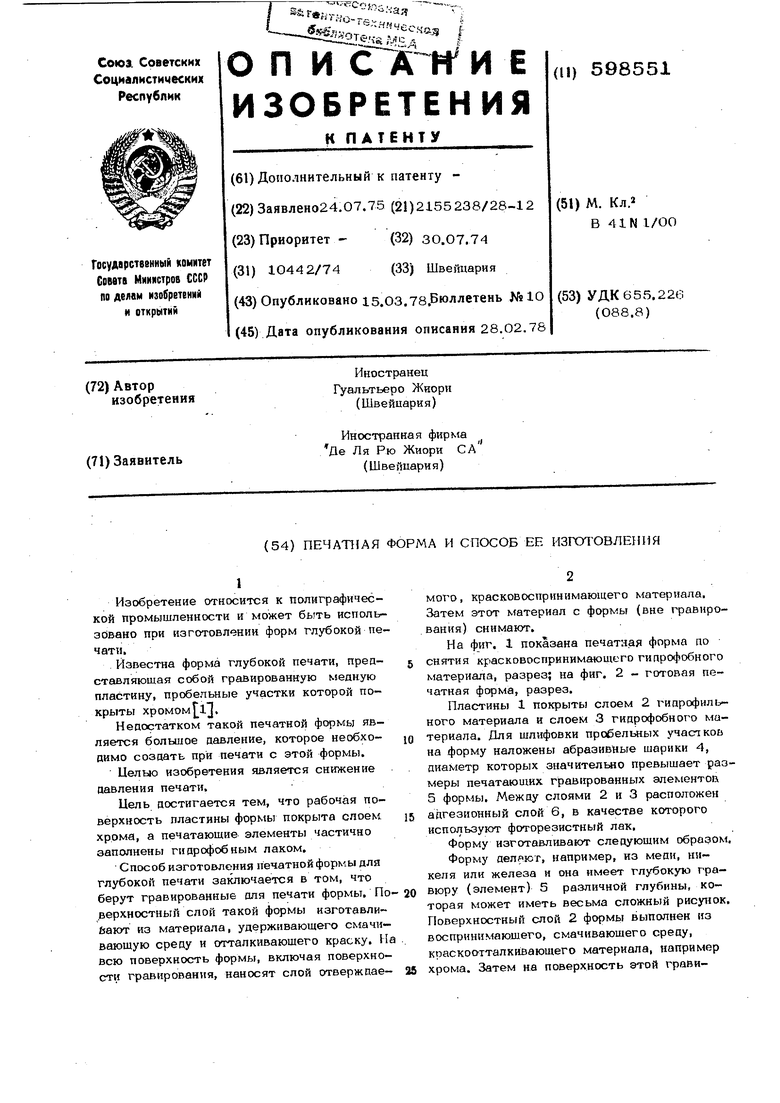

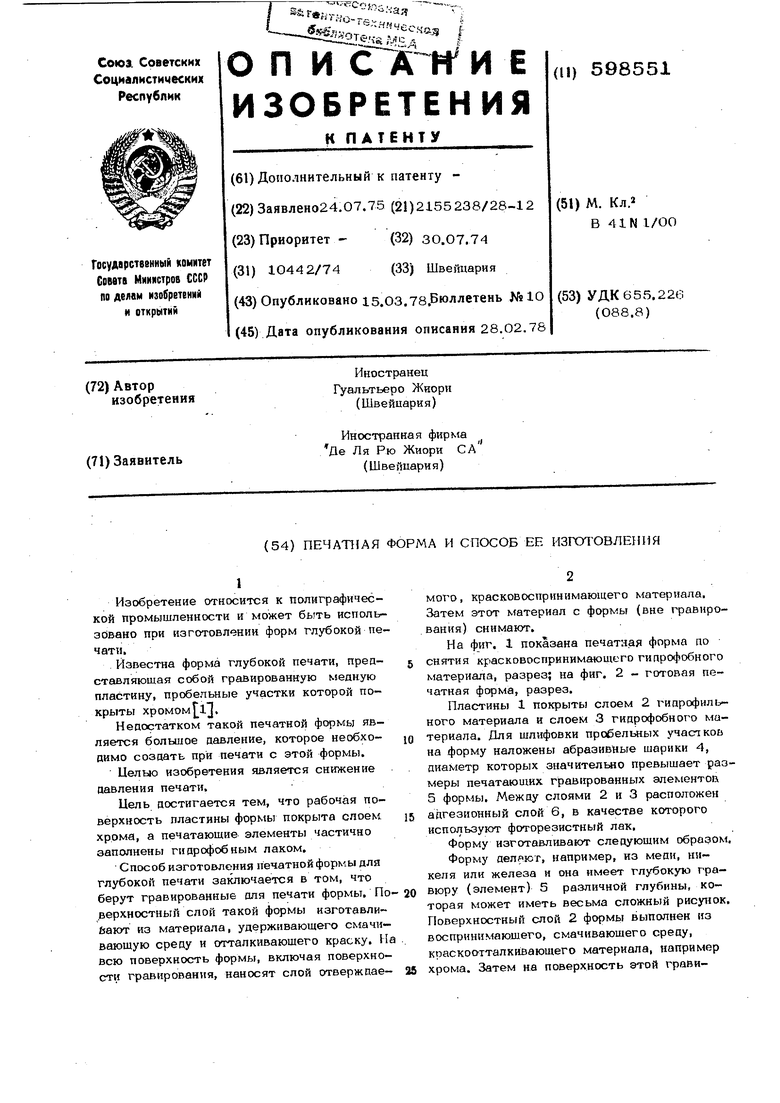

На фиг. 1 показана печатная форма по снятия красковоспринимающего гидрофобного материала, разрез; на фиг. 2 - готовая печатная форма, разрез.

Пластины 1 покрыты слоем 2 гидрофильного материала и слоем 3 гидрофобного материала. Для шлифовки пробельных учаакоь на форму наложены абразивные шарики 4, диаметр которых значительно превышает размеры печатающих гравированных элементов 5 формы. Между слоями 2 и 3 расположен адгезионный слой 6, в качестве которого используют фоторезистный лак.

Форму изготавливают следующим образом

Форму , например, из меди, никеля или железа и она имеет глубокую гравюру (элемент) 5 различной глубины, которая может иметь весьма сложный рисунок. Поверхностный слой 2 формы выполнен из воспринимающего, смачивающего среду, краскоотталкивающего материала, например хрома. Затем на поверхность этой гравированной формы наносят первый очень тон- кий слой 6 материала тогадиной порядка 0,01-0,1мм. Материалом этого слоя является фоточувствителы1ая эмаль или иной материал: эмалит или фотореаистный лак. Этот масериал известен оля производства офсетных или фотомеханических литографских форм. Такой слой фоточувствитель ной эмали пристает очень прочно. После экспозиции.или нагрева он образует поверхность, к которой прочно пристает наносимый второй слой 3. Последний (смола или синfeтичecкий лак, например эпоксидный или акриловый) наносят затем на всю поверхность, например, втирая. Покрывая поверхкости гравюры, материал определяет требуе мую их глубину и конфигурацию. Теперь гравюра становится слегка вогнутой; глубина рисунка у этих форм меньше, чем в офсетных формах для печати с гравированных форм. Глубина гравюры может быть 0,07-0,12 мм. Затем формы нагревают, например, до 180 С, Эмаль- :пекается и, пр необходимости, ожидают конца отверждения пластмассы. Далее форму охлаждакуг. удаляю с плоских частей два слоя 6 и 3, чтобы вскрыть ранее нанесенный на. форму поверхностный слой 2, Слон удаляют путем механической обработки поверхности, например, путем ручной шабровки или обработки наждаком. Это осуществляется с помощью инструмента или станка. В предпочтительной форме реализации изобретения оба слоя удаляются с помощью зернения. Для этого печатную форму уста нввливают на зернильную машину, имею- -шую шарики 4, Такой тип зернильных машин известен и применяется для полирования или зачистки форм. Обрабатываемые формы помещают в подвешенную на крючках например, на четырех тросах, рамку. Рамке механически сообщакэтся колебания, предпочтительно круговые, возбуждаемые эксцентрично вращающейся массой. Зачищаемая поверхность покрывается многими стальным или фарфоровыми шариками разного диаметр силой трения обеспечивающих равномерную обработку поверхности. Форма фиксируется в этой машине с обращенной вверх обрабатываемой поверхностью рна покрывается многикш стальными щариками 4. Осциллирующее движение зернильной машины вызывает качение и скольжение ща ров so поверхности формы. Поверхность рабатывается. Чтобы абразийное действие сказывалось только на поверхностях, расположенных вне гравюры, надо сделать так, чтобы шарики не могли проникнуть в последнюю. Самые большие выемки могут иметь ширину, достигающую, например, 0,2 мм. Диаметр самого меньшего из шариков должен быть поэтому больше этого размера. Зернение заканчивают после полного исчезновения непечатающей поверхности слоя си тетической смолы 3 и слоя 6 эмали, в результате чего вскрывается нижний поверхностный хромовый слой 2. Поверхность формы предпочтительно во время обработки смачивается, главным образом для удаления, путем смывания снятого материала. Диаметр шариков избирается с таким расчетом, чтобы он не менне чем в три раза превышал, наибольшую ширину резьбы (чтобы верхние ее грани при полкровке не стирались). Затем форму снимают с зернильной ма шины и ее можно подвергать дополнительной обработке, например операциям повышаю- щим способность хромового слоя удерживать смачивающую среду. Далее формы можно выгнуть и закрепить на цилиндре печауной машины. Формула изобретения Печатная форма, состоящая из пластины, на которой имеются гидрофильные пробелыные элементы и углубленные печатающие элементы, отличаюшаяся тем, что, с целью снижения давления печати, рабочая поверхность пластины по.крыта слоем хрома, а печатающие элементы частично заполнены гидрофобным лаком. 2, Способ изготовления печатной формы по п,1, заключающийся в гравировании печатающих элементов и покрытии пробельных элементов гидрофильным материалом, о т личающиойся тем, что пробельные и печатающие элементы формы покрывают слоем хрома и гидрофобного лака, отверж- .дают лак, а затем сошлифовывают слой лака с пробельных элементов. Источники информации, принятые во внимание при экспертизе: 1, Авторское свидетельство СССР № 472820, кл, В 41 N 1/ОО, 1974,

Авторы

Даты

1978-03-15—Публикация

1975-07-24—Подача