1

Изобретение относится к металлургии, в частиости к непрерывной разливке металлов в электромагнитный кристаллизатор.

Освоение способа непрерывной разливки слитков в электромагнитный кристаллизатор позволяет получать слитки с высоким качеством поверхности, отказаться от механической обработки поверхности перед прокаткой и за счет этого существенно повысить выход годного.

По действующей технологии непрерывной разливки плоских слитков в электромагнитный кристаллизатор подача расплавленного металла осуществляется в центральную зону формируемого слитка. При этом возникают значительные (приблизительно 100-150°С) температурные градиенты вдоль щирокой грани слитка 1. С ростом скорости вытягивания температурный градиент увеличивается. Особенно значительная неравномерность температур существует в угловых периферийных зонах плоского слитка 2. Таким образом, при подаче расплавленного металла в центральную зону слитка, не удается избежать больщих температурных градиентов, что обусловливает наличие значительных температурных напряжений, нередко приводящих к разру1ие11ию слитка в процессе кристаллизации.

Известен способ непрерывной разливки металлов, включающий подачу расчлавленного металла в кристаллизатор несколькими струями, причем струи металла располагают вблизи . углов кристаллизатора, а расстояние между 5 кристаллизатором и струей определяют по темпе ратуре поверхности слитка 3. Однако при непрерывной разливке плоских слитков в электромагнитный кристаллизатор по указанному способу струи расплавленного металла оказыJQ ваются разнесенными на значительное расстояние от центра. Вследствие этого периферийные области и углизые зоны имеют высокую температуру, а центр слитка, интенсивно охлаждаемый теплоотводом от широких граней, становится областью пониженных температур. Та5ким образом, известный способ приводит только к изменению направления температурного градиента (от периферии к центру, а не от центра к периферии, что имеет место при серийной технологии), т. е. неравномерность темQ пературного распределения и, следовательно, возможность трещинообразования из-за больщих термонапряжений не устраняется. Кроме того, применение способа требует непрерывного измерения температуры поверхности слитка, что при литье в электромагнитный кристаллизатор представляет значительные технические

трудности, так как поверхность слитка непосредственно ох.паждается высоконапорным потоком воды.

Целью изобретения является выравнивание те.мперат)-р по сечению плоского слитка при непрерывной разливке в электромагнитный кристаллизатор и снижение склонности к треш.инообразованию. Это достигается тем, что струи металла располагают вдоль широкой грани слитка, причем температуру струи, формирующей центральную зону, поддерживают в пределах 0,90-0,95 от температуры струй, формирующих периферийные зоны, а расстояние между струями устанавливают в пределах 0,75-0.65 от половины длины широкой грани по соотноилению температур центральной и периферийных струй.

Периферийные и угловые области плоского слитка охлаждаются более интенсивно, чем центральные, так как здесь участвует теплоотвод как со стороны широких, так и узких граней. Соответственно подача более «горяче|о .металла в периферийные области, удаленные от центра, и менее «горячего металла в центра.тьную зону позволяет добиться равенства температур по сечению и периметру кристаллизующегося слитка. По результатам миогочисле.чных экспериментов установлено, что, оптимальное соотношение температур центральной и периферийных стуй находится в пределах 0,90-0,95. Указанное, соотиошение

определяет расстояние между центральной и периферийными струями, которое находится соответственно в пределах ,65 от половины ширины (длины широкой грани) слитка.

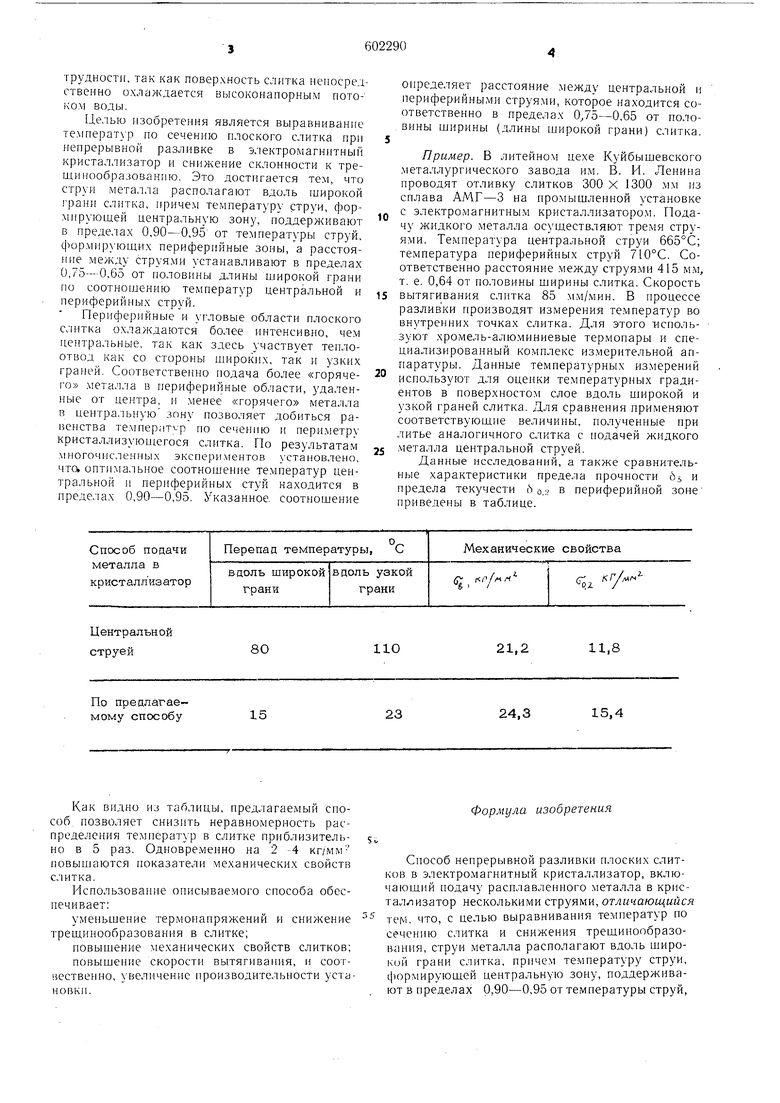

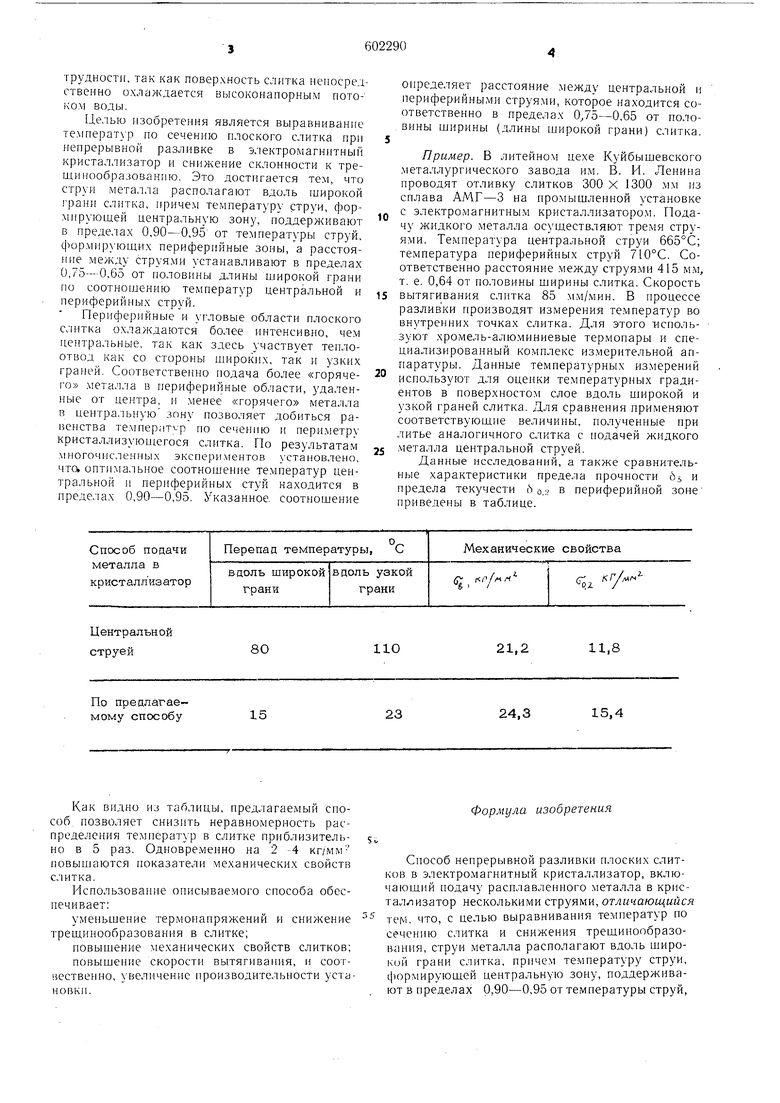

Пример. В литейном цехе Куйбышевского металлургического завода им. В. И. Ленина проводят отливку слитков 300 X 1300 мм из сплава АМГ-3 на промышленной установке с электро.магнитнь м кристаллизаторо.м. Подачу жидкого металла осуществляют тремя струями. Температура центральной струи 665°С; температура периферийных струй 710°С. Соответственно расстояние между струями 415 мм, т. е. 0,64 от половины ширины слитка. Скорость вытягивания слитка 85 мм/мин. В процессе разливки ироизводят измерения температур во внутренних точках слитка. Для этого используют хромель-алю.миниевые термопары и специализированный ко.мплекс измерительной аппаратуры. Данные температурных измерений используют для оценки температурных градиентов в поверхностом слое вдоль широкой и узкой граней слитка. Для сравнения применяют соответствующие величины, полученные при литье аналогичного слитка с подачей жидкого металла центральной струей.

Данные исследований, а также сравнительные характеристики предела прочности 6, и

в периферийной зоне

предела текучести i с приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2010 |

|

RU2446913C2 |

| Способ непрерывной разливки металлов | 1980 |

|

SU950487A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1989 |

|

RU1681454C |

| Способ непрерывной разливки металлов | 1978 |

|

SU703226A1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СЛИТКОВ КВАДРАТНОГО И ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2010 |

|

RU2441731C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048962C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048964C1 |

| ПОГРУЖАЕМЫЙ СТАКАН ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1991 |

|

RU2030958C1 |

| ГОМОГЕНИЗАЦИЯ IN-SITU МЕТАЛЛОВ, ПОЛУЧАЕМЫХ ЛИТЬЕМ С ПРЯМЫМ ОХЛАЖДЕНИЕМ И ДОПОЛНИТЕЛЬНОЙ ЗАКАЛКОЙ | 2013 |

|

RU2561538C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048960C1 |

Центральной

8О струей

По предлагае15мому способу

Как видно из таблицы, предлагаемый способ, позволяет снизить неравномерность распределения температур в слитке приблизительно в 5 раз. Одновремепно на 2 -4 кг/ммповьииаются показатели механических свойств слитка.

Использование описываемого способа обеспечивает:

уменьшение термопапряжений и снижение треш,инообразования в слитке;

повышение механических свойств слитков;

повышение скорости вытягива1И1я, и соот 5ественно, увеличение произво штельности успаHORKII.

11,8

21,2

110

15,4

24,3

Формула изобретения

Способ непрерывной разливки илоских слитков в электромагнитный кристаллизатор, включающий подачу расплавленного металла в кристаллизатор несколькими струями, отличающийся тем. что, с целью выравнивания температур по сечению слитка и снижения трещинообразования, струи металла располагают вдоль широкой грани слитка, причем температуру струи, формирующей центральную зону, поддерживают в пределах 0,90-0,95 от температуры струй, о формирующих периферийные зоны, а расстояние между струями устанавливают в пределах 0,75-0,65 от половины длины широкой грани но соотношению температур центральной и нериферийных струй. Источники информации, принятые во внимание при экспертизе: 1. Гецелев 3. Н. и др. О температурно-дефорGмированном состоянии крупногабаритных слитков. Цветные металлы, 1974, № 4, с. 54-55. 2. Гецелев 3. Н. и др. Исследование особенностей кристаллизации плоского непрерывного слитка при литье в ЭЛ1К. Известия АН СССР, серия «Металлы, 1976, Л 3. 3. Авторское свидетельство СССР № 499035, кл. В 22 D 11/00, 1976.

Авторы

Даты

1978-04-15—Публикация

1976-07-01—Подача