Изобретение относится к области металлургии и может быть использовано при непрерывной разливке металлов, в частности для получения металлических изделий квадратного и прямоугольного сечения.

Известен способ получения литых металлических изделий, включающий расплавление, гомогенизацию, разливку в форму или кристаллизатор и охлаждение жидкого металла, при этом охлаждение жидкого металла в температурных интервалах фазовых превращений осуществляют прерывисто с чередованием периодов интенсивного теплоотвода и подогрева с числом чередований не менее двух. Интенсивный теплоотвод осуществляют с температурными градиентами, переменными во времени, и/или по сечению изделия, и/или по его длине. Чередование периодов интенсивного теплоотвода и подогрева осуществляют под кристаллизатором установки непрерывной разливки металла [RU 2101129, опубл. 10.01.1998].

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ непрерывной разливки стали, включающий заливку металла в кристаллизатор, вытягивание слитка из кристаллизатора с переменной скоростью, поддержание и направление слитка, а также его охлаждение водой, распыляемой в виде факелов форсунками, изменение удельных расходов воды в зоне вторичного охлаждения в зависимости от скорости вытягивания от максимального значения под кристаллизатором до минимального - в конце зоны и регулирование интенсивности охлаждения, при этом в процессе разливки периодически перекрывают факелы воды с частотой 10-30 циклов в минуту, прямо пропорционально скорости вытягивания слитка [SU 789217, опубл. 23.12.1980].

Недостатком вышеуказанных способов является большая неравномерность охлаждения центральных и периферийных участков поверхности слитка, в особенности широких граней слитков прямоугольного сечения. В результате неравномерного распределения температуры по периметру слитка в нем возникают значительные термические напряжения, приводящие к образованию ребровых и поперечных трещин по широким граням слитка и к браку слитков по наружным трещинам.

Задачей изобретения является повышение качества непрерывнолитых слитков за счет снижения поверхностных дефектов, в частности трещин, и улучшения макроструктуры слитка.

Указанная задача решается тем, что в способе вторичного охлаждения металла при непрерывной разливке слитков квадратного и прямоугольного сечения, включающем его охлаждение распыленным охладителем, изменение удельных расходов охладителя вдоль зоны вторичного охлаждения в зависимости от скорости вытягивания слитка от максимального значения под кристаллизатором до минимального в конце зоны и регулирование интенсивности охлаждения путем циклической подачи охладителя, согласно изобретению время подачи охладителя и время отключения подачи охладителя устанавливают в зависимости от скорости разливки, содержания углерода и легирующих добавок в разливаемой марке стали, а период цикла Т устанавливают равным:

Т=τ1+τ2;

τ1=(L*α1*α2)/(V*100),

τ2=(L*K1)/(V*100),

τ1 - время подачи охладителя, мин;

τ2 - время отключения подачи охладителя, мин;

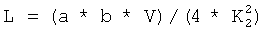

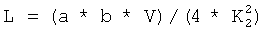

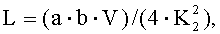

- длина жидкой фазы, м;

- длина жидкой фазы, м;

а, b - размеры сечения разливаемого слитка, мм;

V - скорость разливки металла, м/мин;

α1 - коэффициент, учитывающий содержание углерода в стали, устанавливается в пределах от 0 до 1;

α2 - коэффициент, учитывающий содержание легирующих добавок в стали, устанавливают в пределах от 1 до 5;

K1 - коэффициент, учитывающий марочный сортамент разливаемой стали, устанавливают в пределах от 0 до 1;

K2 - коэффициент затвердевания стали, мм*мин-0,5.

Кроме того, в качестве легирующих добавок в разливаемой марке стали используют ванадий, ниобий, титан.

В предлагаемом изобретении для охлаждения затвердевающего слитка задается время подачи охладителя и время отключения подачи охладителя. С увеличением содержания в стали легирующих элементов (ванадия, ниобия, титана), а также с увеличением в стали содержания углерода отношение времени подачи охладителя и времени отключения подачи охладителя уменьшается. Уменьшение отношения времени подачи охладителя и времени отключения подачи охладителя объясняется тем, что необходимо уменьшить теплоотвод для создания условий рассредоточения ликвации и пористости слитка, а следовательно, улучшения макроструктуры слитка, а также для исключения переохлаждения его поверхности.

Коэффициент α1, учитывающий содержание углерода в стали, устанавливается в пределах от 0 до 1. С ростом содержания углерода в марке стали его значение снижается. Коэффициент α2, учитывающий содержание легирующих добавок в стали, устанавливают в пределах от 1 до 5. С ростом содержания легирующих элементов в марке стали его значение снижается. Коэффициент K1, учитывающий марочный сортамент разливаемой стали, устанавливают в пределах от 0 до 1 в зависимости от марочного сортамента разливаемой стали. С увеличением углеродного эквивалента, учитывающего содержание С и легирующих элементов в марке стали, его значение увеличивается.

Значения коэффициента затвердевания стали K2, мм*мин-0.5 приведены в (Еланский Г.Н. Разливка и кристаллизация стали. Учебное пособие для вузов. М.: МГВМИ, 2010. - 192 с.; Куклев А.В., Лейтес А.В. Практика непрерывной разливки стали. М.: Металлургиздат, 2011. - 432 с.).

Применение охлаждения непрерывнолитого слитка с чередованием подачи и отключения подачи охладителя в зависимости от скорости разливки, содержания углерода и легирующих добавок в разливаемой марке стали позволяет исключить захолаживание поверхности непрерывнолитого слитка, увеличить температуру поверхности непрерывнолитого слитка и обеспечить равномерное распределение температуры по его периметру и длине, что приводит к улучшению качества поверхности отливаемых слитков и к снижению отсортировки по металлургическим дефектам в прокате.

Способ осуществляют следующим образом:

Пример №1

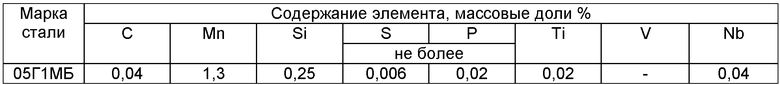

В процессе непрерывной разливки в кристаллизатор заливают низколегированную сталь марки 05Г1МБ и вытягивают слиток сечением 280×370 мм со скоростью 0,45 м/мин, на вертикальной МНЛЗ, со следующим содержанием элементов в стали:

В зоне вторичного охлаждения непрерывнолитой слиток охлаждают охладителем (водовоздушной смесью), распыливаемым форсунками сгруппированными в 3 зоны вторичного охлаждения со следующими удельными расходами охладителя по зонам: 1,3; 0,85; 0,75 м3/ч соответственно, изменяя их от максимальной величины под кристаллизатором до минимальной величины в конце охлаждения. Чередование времени подачи и времени отключения подачи охладителя на поверхность разливаемого слитка осуществляют в зонах №2 и 3 вторичного охлаждения.

τ1=(L*α1*α2)/(V*100),

τ2=(L*K1)/(V*100),

τ1 - время подачи охладителя, мин;

τ2 - время отключения подачи охладителя, мин;

- длина жидкой фазы, м.

- длина жидкой фазы, м.

При этом τ1=(a*b*α1*α2)/(400*K2 2), τ2=(a*b*K1)/(400*K2 2), а период цикла Т=τ1+τ2.

α1=0,8; α2=2,7; K1=0,86, K2=26.

Таким образом:

τ1=(а*b*α1*α2)/(400*K2 2)=(280*370*0,8*2,7)/(400*262)=0,83 мин;

τ2=(a*b*K1)/(400*K2 2)=(280*370*0,86)/(400*262)=0,33 мин;

τ1=50 с, τ2=20 с, Т=τ1+τ2=50+20=70 с.

Пример №2

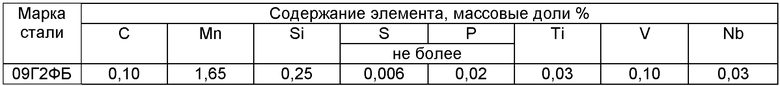

В процессе непрерывной разливки в кристаллизатор заливают низколегированную сталь марки 09Г2ФБ и вытягивают слиток сечением 280×370 мм со скоростью 0,45 м/мин на вертикальной МНЛЗ со следующим содержанием элементов в стали:

В зоне вторичного охлаждения непрерывнолитой слиток охлаждают охладителем (водовоздушной смесью), распыливаемым форсунками, сгруппированными в 3 зоны вторичного охлаждения со следующими удельными расходами охладителя по зонам: 0,9; 0,65; 0,5 м3/ч соответственно, изменяя их от максимальной величины под кристаллизатором до минимальной величины в конце охлаждения. Чередование времени подачи и времени отключения подачи охладителя на поверхность разливаемого слитка осуществляют в зонах №2 и 3 вторичного охлаждения.

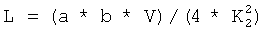

τ1=(L*α1*α2)/(V*100),

τ2=(L*K1)/(V*100),

τ1 - время подачи охладителя, мин;

τ2 - время отключения подачи охладителя, мин;

- длина жидкой фазы, м.

- длина жидкой фазы, м.

При этом τ1=(a*b*α1*α2)/(400*K2 2), τ2=(a*b*K1)/(400*K2 2), а период цикла Т=τ1+τ2.

α1=0,3; α2=3,6; K1=0,65, K2=26.

Таким образом:

τ1=(а*b*α1*α2)/(400*K2 2)=(280*370*0,3*3,6)/(400*262)=0,41 мин;

τ2=(a*b*K1)/(400*K2 2)=(280*370*0,65)/(400*262)=0,25 мин;

τ1=25 с, τ2=15 с, Т=τ1+τ2=25+15=40 с.

Применение предлагаемого способа позволит снизить местный перегрев и переохлаждение участков поверхности слитка, обеспечить равномерную температуру по длине и по периметру слитка. Это позволит уменьшить термические напряжения, возникающие в оболочке слитка, а также снизить количество трещин и процент отсортировки проката по ним.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2010 |

|

RU2446913C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2002 |

|

RU2226138C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2010 |

|

RU2444413C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2002 |

|

RU2223162C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2156307C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛИТКОВ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2000 |

|

RU2187408C2 |

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2014 |

|

RU2569620C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОГО СЛИТКА ИЗ СТАЛЕЙ И СПЛАВОВ С ПОНИЖЕННОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2691481C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НА МАШИНАХ КРИВОЛИНЕЙНОГО ТИПА | 1999 |

|

RU2173604C2 |

Изобретение относится к области металлургии. Способ включает охлаждение слитка распыленным охладителем, изменение удельных расходов охладителя вдоль зоны вторичного охлаждения в зависимости от скорости вытягивания слитка и регулирование интенсивности охлаждения слитка путем циклической подачи охладителя. Период цикла рассчитывают из соотношения T=τ1+τ2, время подачи охладителя - из соотношения τ1=(L*α1*α2)/(V*100), время отключения подачи охладителя - из соотношения τ2=(L*K1)/(V*100), а длину жидкой фазы - из соотношения  , где a, b - размеры сечения слитка, V - скорость разливки металла, α1 - коэффициент, учитывающий содержание углерода в стали, α2 - коэффициент, учитывающий содержание легирующих добавок в стали, K1 - коэффициент, учитывающий марочный сортамент разливаемой стали, K2 - коэффициент затвердевания стали, мм*мин-0,5. 1 з.п. ф-лы, 2 табл.

, где a, b - размеры сечения слитка, V - скорость разливки металла, α1 - коэффициент, учитывающий содержание углерода в стали, α2 - коэффициент, учитывающий содержание легирующих добавок в стали, K1 - коэффициент, учитывающий марочный сортамент разливаемой стали, K2 - коэффициент затвердевания стали, мм*мин-0,5. 1 з.п. ф-лы, 2 табл.

1. Способ вторичного охлаждения металла при непрерывной разливке слитков квадратного и прямоугольного сечения, включающий охлаждение слитка распыленным охладителем, изменение удельных расходов охладителя вдоль зоны вторичного охлаждения в зависимости от скорости вытягивания слитка от максимального значения под кристаллизатором до минимального в конце зоны и регулирование интенсивности охлаждения путем циклической подачи охладителя, отличающийся тем, что время подачи охладителя и время отключения подачи охладителя устанавливают в зависимости от скорости разливки, содержания углерода и легирующих добавок в разливаемой марке стали, при этом период цикла охлаждения определяют по зависимости T=τ1+τ2, где τ1 - время подачи охладителя, мин, τ2 - время отключения подачи охладителя, мин, причем время подачи охладителя определяют по зависимости τ1=(L·α1·α2)/(V·100), а время отключения подачи охладителя - по зависимости τ2=(L·K1)/(V·100), где L - длина жидкой фазы, м, α1 - коэффициент, учитывающий содержание углерода в стали, устанавливают в пределах от 0 до 1, α2 - коэффициент, учитывающий содержание легирующих добавок в стали, устанавливают в пределах от 1 до 5, V - скорость разливки металла, м/мин, K1 - коэффициент, учитывающий марочный сортамент разливаемой стали, устанавливают в пределах от 0 до 1, при этом длину жидкой фазы определяют по зависимости  где a, b - размеры сечения разливаемой заготовки, мм, К2 - коэффициент затвердевания стали, мм·мин-0,5.

где a, b - размеры сечения разливаемой заготовки, мм, К2 - коэффициент затвердевания стали, мм·мин-0,5.

2. Способ по п.1, отличающийся тем, что в качестве легирующих добавок в разливаемой марки стали используют ванадий, ниобий, титан.

| Способ непрерывной разливки металла | 1978 |

|

SU789217A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2101129C1 |

| JP 07178526 A, 18.07.1995 | |||

| JP 10263778 A, 06.10.1998 | |||

| US 2001020527 A1, 13.09.2001 | |||

| Устройство вторичного охлаждения непрерывно-литого слитка | 1981 |

|

SU1031639A1 |

Авторы

Даты

2012-02-10—Публикация

2010-10-11—Подача