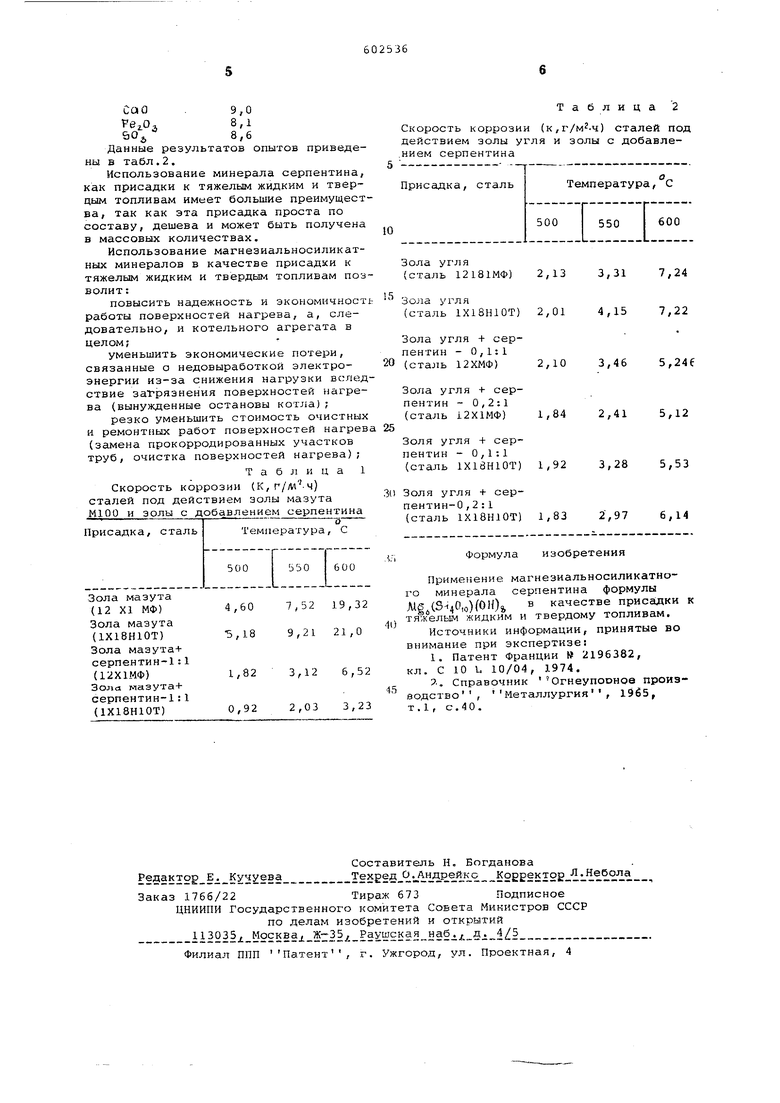

,, f-eo llo1-ери при прокалкваник12,00 ,20 0..01 so/ 0,1 Присадка является магнезиальным силикатом, содержащим кристаллизацион ную веду. При нагревании до 1000°С (что имеет место при попадании гfpиcaд ки вместе с топливом в факельную зону топливосжигающек установки) происходи отщёппение этой во,1Гс1. что приводит к образованию на месте отщепленной KPJEC таллизационной воды развитой системы пор, так называемой вн тренней поверх ности. Это обуславливает появление высоких адсррбционных свойств у проду та термического обезвоживания серпентин т ерита. Кроме этого, серпентин не разлагается до конца на простые окислы Л1 О и SiUjja остается в виде своей обезвоженной модификации (0(форстерит) , которая участвует в химических и физических (адсорбционных) процессах с коррозионно-ак-тивньгми продуктами сгорания. Топлива, к которым применяется пре лагаемая присадка: а) тяжелые жидкие топлива (топочные мазуты) содерлчат в своей зольной части, вес.%: V О,6-2,О, N а 2,0-3,О, Ь0 20-30. Зольность при этом составляет 0,01-0,15% от веса топлива. При сжигании топочных мазутов на поззерхности нагрева образуются плотные, липкие (низкоплавкие) зольные отложения, увеличивающиеаэродинамическое сопротивление и вызывающие высокотемпературную коррозию. На низкотемпературных поверхностях нагревапроте кает сернокислотная коррозия. Серпентин вступает в реакцию с .эоловыми компонентами, препятствуя отложениям сульфатов и сульфидов на высокотемпературных -поверхностях нагрева вследствие разложения сульфата кал ция и сульфатов щелочных металлов и образуя сульфат магния и сложные крис таллические соединения. Структура отложений изменяется, они становятся сыпучими, высокоплавкими,коррозионнонейтральными, легко отделяются от металла. На низкотемпературных поверхностях нагрева серпейтин и продукты его термических п|эевращений вступают в реакции с серной кислотой, образуя сульфаты магния и двуокись кремния, ликвидируя тем самым сернокислотную коррозию. Продукты реакции легки, сыпучи и удаляются газовой самообдувкой или паровой обдувкой. 6) Твердые топлива, для которых пред:- агается присадка серпентина, угли, Е частноеги бурые. Состав,, а следовательно, и свойства углей зависят от месторождения и в значительной мере отличаются друг от друга„ Кроме этого, в зависимости от способа сжигания (с жидким или сухим шлакоудалением) возникают свои особенности применения присадки. Поэтому в качестве объекта для применения магнезиально-силикатной присадки следует считать энергетические угли, имеющие следующие основные характеристики: Qj ЗООС ккал/кг, дР 10-28%, , 1,5%. Магнезиальносиликатная присадка серпентин может примениться в концентрациях 0,03-3% от веса сжигаемого топлива в зависимости от его качества, конструкции топлиБОиспользующей установки и режимных факторов,, Пример 1. Используют золу мазута М100, которую в соотношении 1г1 спекают при БОО-бОО С с порошком серпентина в кварцевых тиглях помещенных в нагревательную печь, В качестве коррозионных образ цов используют котельные стали 12Х1МФ и IXiSHlOTc, Золь;ость мазута определяют по ГОСТ 1461- 59 и в среднем для серии одытов она отвечает составу, вес.%: 5(0. AEjd. MdO CcnQ N0(0+KjO Серпентин, используемый во всех опытах, лмеет следующий состав, вес.%: Данные результатов опытов приведены в табл.1. Пример 2. Используют присадку серпентина состава по примеру 1, которую смешивают с золой угля (смесь Ангренского, экибастузс кого, карагандинского в равных соотношениях) Методика и средства обеспечения опытов аналогичны примеру 1. Используемый уголь имеет следующий состав золы, вес.% MgO a,

CaO . 9,0

8,1

Ог,8,6

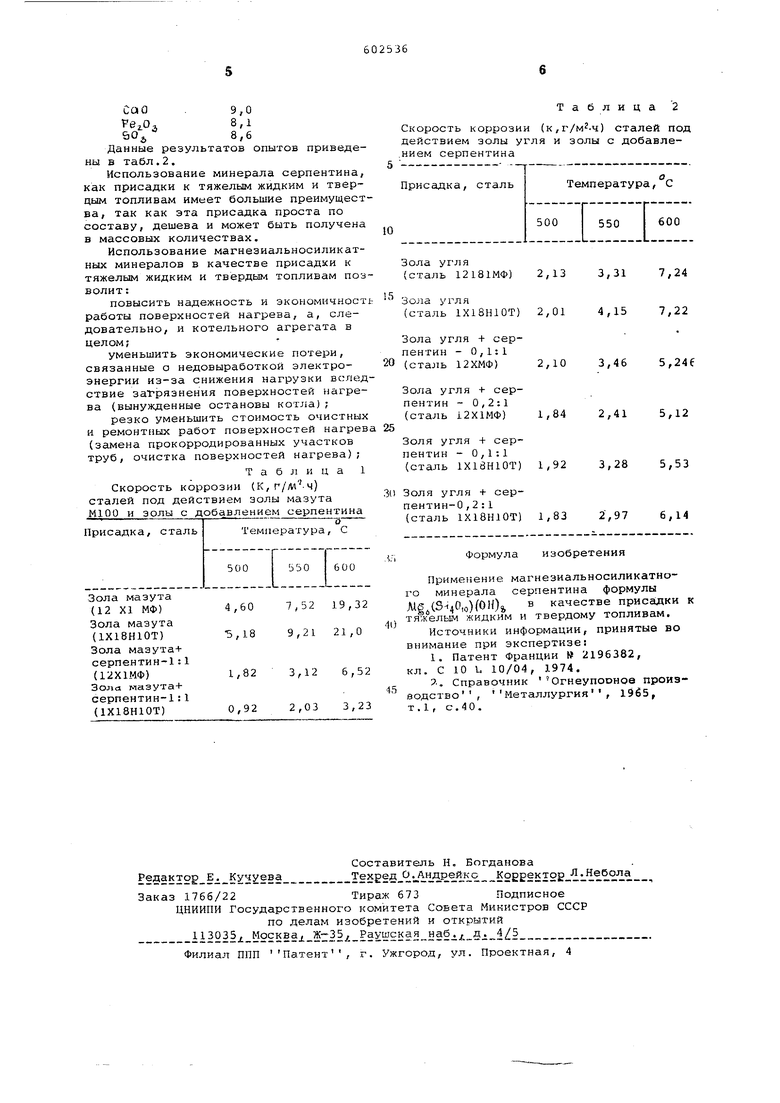

Данные результатов опытов приведены в табл.2.

Использование минерала серпентина, как присадки к тяжелым жидким и твердым топливам имеет большие преимущества, так как эта присадка проста по составу, дешева и может быть получена в массовых количествах.

Использование магнезиальносиликатных минералов в качестве присадки к тяжелым жидким и твердым топливам позволит:

повысить надежность и экономичност работы поверхностей нагрева, а, следовательно, и котельного агрегата в целом;

уменьшить экономические потери, связанные о недовыработкой электроэнергии из-за снижения нагрузки вследствие загрязнения поверхностей нагрева (вынужденные остановы котла);

резко уменьшить стоимость очистных и ремонтных работ поверхностей нагрев (замена прокорродированных участков труб, очистка поверхностей нагрева);

Табл и ц а 1

Скорость коррозии (К,г/м-ч) сталей под действием золы мазута Ml00 и золы с добавлением серпентина

Таблица 2

Скорость коррозии (к,г/м2.ч) сталей под действием золы угля и золы с добавле.нием серпентина

Зола угля

(сталь 12181МФ) 2,13 3,31 7,24

Зола угля

(сталь 1Х18Н10Т) 2,01 4,15 7,22

Зола угля + серпентин - 0,1:1 (сталь 12ХМФ) 2,10 3,46 5,246

Зола угля + серпентин -0,2:1 (сталь 12ХШФ) 1,84 2,41 5,12

Золя угля + серпентин - 0,1:1 (сталь IXiaHlOT) 1,92 3,28 5,53

Золя угля + серпентин-0,2:1

(сталь 1Х18Н10Т) 1,83 2,97 6,14

Формула изобретения

Применение магнезиальносиликатного минерала серпентина формулы JUg (,0) (ОН)я, в качестве присадки тяжелым жидким и твердому топливам.

Источники информации, принятые во внимание при экспертизе;

1. Патент Франции 2196382, кл. С 10 Ь 10/04, 1974.

. Справочник Огнеупооное произМеталлургия, 19б5, водство , т. 1 , с.40.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многофункциональная присадка к мазуту | 1978 |

|

SU734246A1 |

| Способ сжигания жидких горючих отходов | 1982 |

|

SU1037020A1 |

| СПОСОБ ХИМИЧЕСКОЙ ЗАЩИТЫ КОТЕЛЬНОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2655437C1 |

| ПЕЛЛЕТЫ ИЗ ОТХОДОВ ДЕРЕВООБРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА (ГИДРОЛИЗНОГО ЛИГНИНА) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2671824C1 |

| Способ предупреждения шлакования поверхностей нагрева энергетических установок | 1980 |

|

SU1004715A1 |

| СПОСОБ УЛУЧШЕНИЯ ПРОТИВОЗАНОСНЫХ | 1970 |

|

SU267796A1 |

| СИСТЕМА ОТОПЛЕНИЯ БЛИНДАЖЕЙ С ЕСТЕСТВЕННОЙ ЦИРКУЛЯЦИЕЙ | 2023 |

|

RU2813933C1 |

| Присадка к тяжелым высоковязким сернистым мазутам | 1959 |

|

SU140137A1 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2175075C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА ДЛЯ СЖИГАНИЯ В ГАЗОМАЗУТНОМ КОТЛЕ | 2004 |

|

RU2255962C1 |

Авторы

Даты

1978-04-15—Публикация

1976-02-11—Подача