(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОЙ

БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтровальная бумага | 1976 |

|

SU567777A1 |

| ФИЛЬТРОВАЛЬНЫЙ ПАТРОН ДЛЯ ПИТЬЕВОЙ ВОДЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2045995C1 |

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 1998 |

|

RU2151628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОЙ СОРБИРУЮЩЕЙ БУМАГИ | 1998 |

|

RU2150541C1 |

| Бумажная масса для изготовления фильтровальных видов бумаги и картона | 1978 |

|

SU765444A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 2000 |

|

RU2176697C1 |

| Фильтровальный материал для тонкой очистки воздуха | 1983 |

|

SU1161621A1 |

| Фильтровальный материал для тонкой очистки воздуха | 1988 |

|

SU1623713A1 |

| Фильтровальный картон для очистки биологических жидкостей и способ его получения | 1983 |

|

SU1158643A1 |

| Волокнистая масса для изготовления фильтровальной бумаги | 1976 |

|

SU632791A1 |

1

Изобретение относится к области целлюлозно-бумажной промышленности и касается получения фильтровальных бумаг, предназначенных для разделения и концентрирования компонентов в жидких средах, для очистки жидкостей и газов, улавливания различных веществ и т. д.

Известны способы получения пористых ультрафильтрационных пленок и мембранных фильтров, заключающиеся в том, что композицию определенного состава, содержащую полимер, растворитель или несколько растворителей и другие добавки, наносят на гладкую движущуюся или неподвижную поверхность или на бумагу.

Полученные таким образом материалы обладают рядом существенных недостатков. Ультрафильтры, сформованные без подложки, имеют сравнительно невысокие механические показатели, недостаточно эластичны. Ультрафильтры, полученные нанесением композиции на бумагу, хотя и имеют достаточную прочность и эластичность, однако зачастую расслаиваются (особенно нри тепловой стерилизации) из-за низкой адгезии полимерного слоя к бумаге.

Целью нзобретения является повыщение качества бумаги путем увеличения адгезии пористого пленочного покрытия к подложке. Достигается это тем, что перед формовакием пористого пленочного покрытия бумажную подложку обрабатывают раствором полпконденсационной смолы и сущат до содержания органорастворимых фракций от 10 до 85 вес. %, а в композицию пленочного покрытия вводят растворитель, активный по отноашнию к органорастворимым фракциям частично отвержденной поликондеисацнонпой смолы. За счет частичного растворения неотвержденной смолы растворителем, содержащимся в формовочной композиции, и последующею отверждения смолы в местах контакта подложки и полимерного пористого слоя образуется прочная связь, обеспечивающая высокую

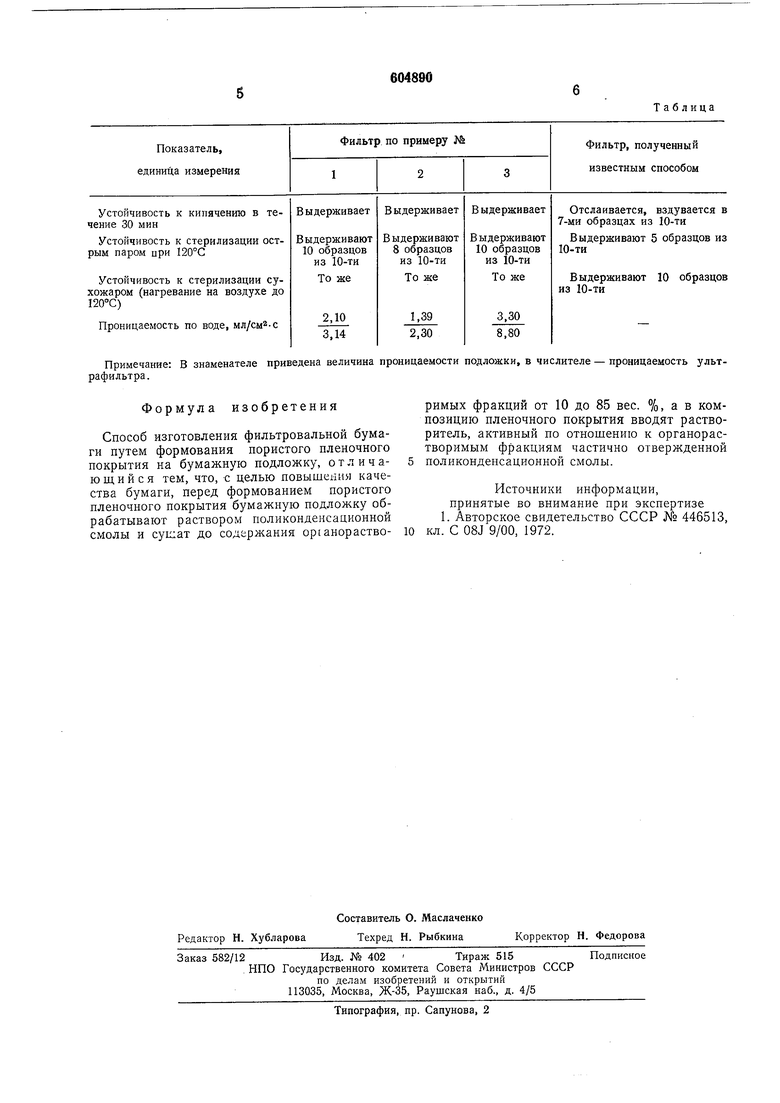

стойкость материала ко всем видам тепловой обработки.

Пример 1. Изготавливают бумагу-подложку на основе хлопковой целлюлозы п щтапельного вискозного волокна. Хлопковую

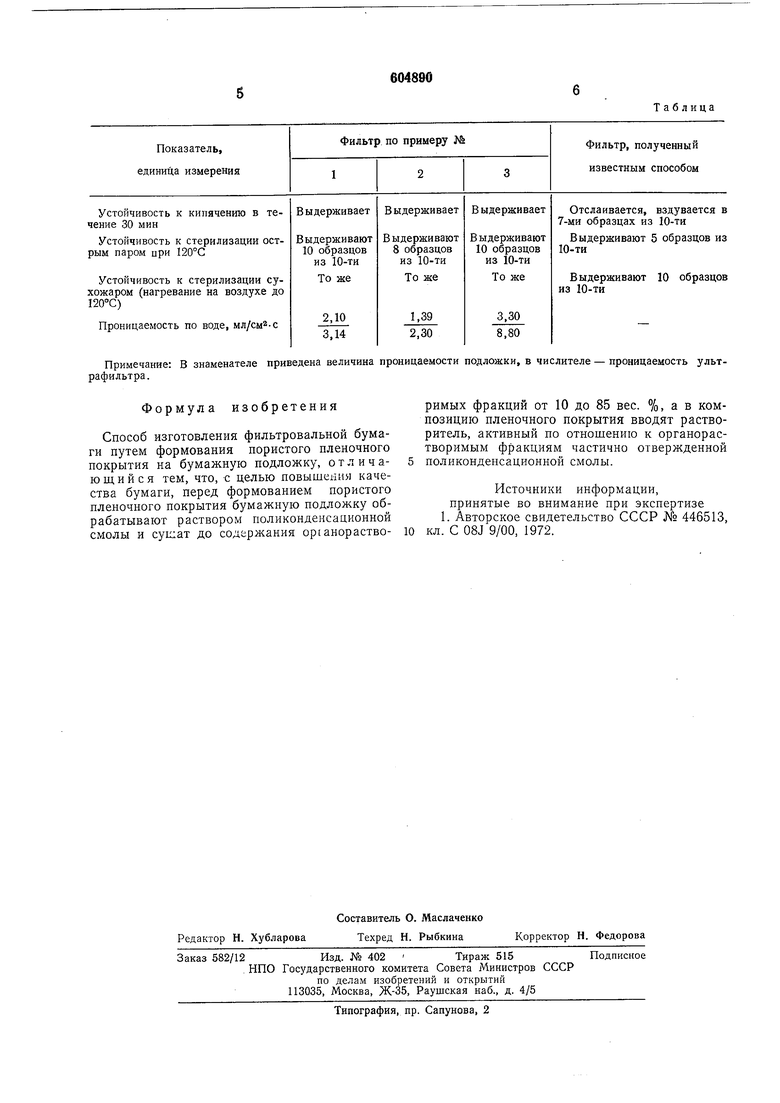

целлюлозу по ГОСТ 595-73 подвергают диспергированию в воде с последующим размолом в роллах РМВ-8 при концентрации 1,8- 2,1%. Размол ведут в форсированном режиме при нагрузке 190-200 А в течение 30-40 мин до степени помола 17-18°ШР. В роллы с подготовленной таким образом хлопковой целлюлозой вводят штапельное вискозное волокно в количестве 35% от веса всего волокна композиции. Совместное диспергирование компонентов проводят при нагрузке 120-130 А в течение 10 мин, после чего проводят контроль степени помола массы, который должен составлять 16-17°ШР. Полученную волокнистую суспензию последовательно направляют в композиционный, а затем машинный бассейны, где концентрацию суспензии доводят до 1,2-1,4%. Отлив бумаги из полученной суспензии осуш;ествляют на длинносеточной бумагоделательной машине при концентрации массы в напорном яш;ике 0,65-0,72%. Параметры работы машины: Скорость, м/мин16,0-18,0 Тряска сетки: частота, кол/мин180,0-200,0 амплитуда, мм3,0-5,0 Полученное полотно бумаги-сгсновы подвергают пропитке по предлагаемому способу 10%-ным раствором фенолформальдегидной смолы. Обработанное смолой полотно картона-основы проходит зону пенетрации и поступает в первую зону термообработки, где обрабатывается при 100°С в течение 3-5 мин, а затем - во вторую зону, где обрабатывается 3-5 мин при 150°С. По окончании термообработки проводят контроль содержания растворимых фракций смолы в пропитанном картоне-оспове по формулеD-Рисх - Pf. 100% , - где РИСХ - вес пропитанной бумаги; Ра - то же, после обработки в ацетоне; РОСП - вес бумаги-основы. Термообработанное по указанному режиму, пропитанное полотно бумаги-основы содержит 85% растворимых фракций смолы. Достигнутый уровень поликонденсации органорастворимых фракций смолы определяет необходимую жесткость структуры подложки, а также глубину и равномерность проникновения формовочного раствора. На подготовленную указанным образом подложку наносят 60%-ный раствор триацетата целлюлозы, приготовленный в смеси растворителя метиленхлорида и пропанола в соотношении 2:1, пластифицированного глицерином в количестве 3%. Толщина слоя должна находиться в пределах 10-40 мк. После испарения растворителей, которое проводится при температуре 20±2°С в течение 20 мин и образования на поверхности ос-новы полимерной пленки полученный материал прогревают при температуре 120°С в течение 10 мин для поликонденсации остаточного количества смолы. Пример 2. Бумагу-подложку из примера 1 обрабатывают 20%-ным раствором мочевиноформальдегидной смолы, носле проведения процесса пенетрации, проходяш его в течение 1-2 мин, пропитанный фильтр помещают последовательно в вакуум-сушильные шкафы, где подвергают термообработке по следующему режиму: 1-й шкаф - 80°С, 3 мин; П-й -ИО°С, 3 мин; П1-Й - 160°С, 4 мин; iv-й - 170°С, 5 мин. Такой режим термообработки обеспечивает содержание растворимых фракций на уровне 10%. После термообработки проводят проверку па содержание растворимых фракций по формуле (1). Далее на обработанную подложку наносят 8%-ный раствор ацетата целлюлозы. В качестве растворителей используют ацетон и воду в соотношении 1 : 2,5. Толщина слоя 10-50 мк. Подготовленный таким образом материал помещают в камеру, где поддерживается температура 20+2°С и влажность 80%. Через 30 мин после образования ацетатной пленки на поверхность подложки наносят второй слой толщиной 30 мк и снова помещают ее в ту же камеру на 30 мин. После этого фильтрующую бумагу с нанесенным ацетатцеллюлозным покрытием прогревают 2 мин при температуре 160°С. Пример 3. Бумагу-подложку (из примеров 1 и 2) пропитывают раствором мочевипоформальдегидной смолы и обрабатывают как описано в примере 2. Пористую плепку, сформированную отдельно на стеклянной металлической или иной гладкой поверхности, смачивают этанолом, мягким валиком отжимают избыток спирта и накладывают фильтр на подготовленную ткань. Пленку прикатывают к ткани так, чтобы ткань и пленка совместились без складок, пузырей и другихдефектов. После этого прогревают ткань с нанесенной пленкой в течение 5 мин при температуре 140°С. Сравнительные данные о свойствах ультрафильтров на капиллярно-пористой подложке, полученных по известному и предлагаемому способам, приведены в таблице. Из приведеииых в таблице резз льтатов испытапий видно, что фильтровальная бумага для ультрафильтрации, изготовленная по предлагаемому способу, значительно устойчивее известных, в особенности при различных способах стерилизации. За счет этого срок службы предлагаемых ультрафильтров, изготовленных из этой бумаги, увеличится. Примечание: В знаменателе рафильтра.

Формула изобретения

Способ изготовления фильтровальной бумаги путем формования пористого пленочного покрытия на бумажную подложку, отличающийся тем, что, с целью повышения качества бумаги, перед формованием пористого пленочного покрытия бумажную подложку обрабатывают раствором поликонденсационной смолы и сушат до содержания ор1анораствоТаблица

римых фракций от 10 до 85 вес. %, а в композицию пленочного покрытия вводят растворитель, активный по отношению к органорастворимым фракциям частично отвержденной поликонденсационной смолы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 446513, кл. С 08J 9/00, 1972. приведена величина проницаемости подложки, в числителе-проницаемость ульт

Авторы

Даты

1978-04-30—Публикация

1976-07-23—Подача