Изобретение касается устойчивых к царапанию, имеющих структуру от аморфной до кристаллической пленок из термопластических полимерных материалов, содержащих в качестве наполнител стеклянные .шарики. Известна пленка с шероховатой по-. верхиостью, полученная из термопласти ческого материала, содержащего 15 вес.%, в расчете на полимерный материсш, сферических частиц со средним диаметром от 2 до 20 NOVIK. Структура поверхности такой пленки не обеспечивает достижения эффекта матирования, а также легко поддается царапаи ию. Цель, предлагаемого изобретения - повышение устойчивости пленки к царапан ию Цель достигается тем, что предлагаемая пленка в качестве наполнителя содержит стеклянные шарики размером 0,5-75 ммк при соотношении их к полимеру от 1: 3 д,о .1:50, причем поверхность пленкивыполнена рельефной и образована выступающими, покрытыми полимером шариками. Согласно предлагаемому изобретению матированные и устойчивые к uapanaHkiq от аморфной до кристаллической структуры листы или плёнка из пленкообразующих термопластичных полимерных материалов и наполнителя содержат 225 вес.% стеклянных шариков величиной 0,5-75 ммк, причем верх стеклянных шариков, выходящих на поверхность, полностью покрыт полимерным материалом. Преимущественно листы или пленки содержат стеклянных шариков 5-15 вес.%, предпочтительно 5,5-12 вес.%г средним размером 0,5-20 ммк Листы или пленки получают с помощью известных устройств из формовочных масс, в которых стеклянные шарики равномерно распределены в термопластичном полимерном материале. В качестве полимерных материалов могут быть использованы все полимеры, способные образовывать пленки, предпочтительно очень тонкие. Особенно подходящими дпя получения листов и пленок полимерными веществами являются полиалкилентерёфталаты, в особенности полизтилентерефталат, и полиамиды-полиамид-6, полиамид-6,6, п6лиамид-11 и полиамид-12. Пластические массы обычно могут содержать другие добавки, например наполнитель-, такие матирующие средства, Как микромика , двуокись титана или подходящие вещества, придающие окраску. В качестве дополнительной матирующей добавки к формовочной массе можно примешивать 0,01-5,лучше 0,1-2 вес.% средства микромика. Кроме того, в формовочной массе могут содержаться пламягасящие вещества, например ангидрид тетрабромфталевой кислоты или Декабромдифенил, в некоторых случаях совместно с трехокисью сурьмы Для того чтобы предотвратить склеивание пленок или листов с поверхностями применяемогооборудования в процессе получения или при последующей переработке, к формовочной массе могут быть добавлены известные вспомогательные средства, способствующие извлечению изделия из формы, например полиэтилен воск или силиконыJ

Содержание стеклянных шариков и в особенности их величина выбираются в зависимости от толщины пленки и желаемой матовости. При этом целесообразен средний диаметр стеклянных шариков менее половины толщины пленки. Чтобы содействовать свободному-от дефектов введению стеклянных шариков в полимерную матрицу, можно дополнительно применять вещество, усиливающее адгезию. Для этой цели вещества, усиливающие адгезию, могут быть добавлены вместе с шариками к полимерному материсшу или нанесены на поверхность шариков перед смешением с полимерным материалом. В качестве средств, усиливающих адгезию, могут быть использованы массы - замаслйватели, применение которых известно при введении стекловолокна или стеклянных предметов в полимерные вещеcTBai

Получение матироваа-ныЯ пленок производят на известных устройствах. Для этого термопластичную формовочную Mcicсу, содержащую в равномерно распределенном состоянии 2-25 вес,% шариков размером 0,5-75 ммк, переводят экструзой через щелевидную или кольцевую фильеру в форму слоя и в расплавленном состоянии производят растяжку до такой степени, чтобы поверхность листа или пленки образовывалась шариками, полностью покрытыми полимерным веществом.

Степень кристалличности листов или пленок может регулироваться скоростью охлс1ждения после экструзии. При быстром охлаждении получаются аморфные или. характеризующиеся малой кристалличностью листы или пленки. При медленном охлаждении преимущественно образуются пленки с более высокой кристалличностью. Аморфные или малой кристалличности листы пленки также могут быть переведены последующей термической обработкой в пленки с высокой степенью кристалличности. Для этого их сначала можно нагревать

и затем подвергать растяжению в направлении двух осей, в результате чего получаются кристаллические пленки или листы высокой прочности.

Устойчивый к царапанию пленочный материал может быть подвергнут кашированию на другие материалы, например дерево, стекло, металлы или другие полимерные материалы, причем может быть использовано обычное средство, усиливающее адгезию, в частности, способное термически активироваться средство, которое предварительно наносят либо на предлагаемый пленочный материал, либо на известный. При каширо5вании пленки с другой пленкой из полимерного материала, преимущественно из поливинилхлорида, полиэтилена, хлорированного полиэтилена, этиленвинилацетата, полистирола или сополиме0ров, акрилонитрила, бутадиена и стирола экструдируют одновременно и еще в расплавленном состоянии соединяют друг с другом.

Для нанесения рисунка пленочный материал можно подвергнуть тиснению,

5 что не изменяет поверхностной структуры покрытых полимером верхних частей стеклянных шариков. Таким образом матовость и устойчивость к царапанию сохраняются после тиснения. Тиснение

0 также может быть осуществлено в случае многослойной пленки, состоящей из предлагаемого материала и другого полимерного вещества. При этом тиснение получается также и н.а нижней плен5ке -в том случае, когда температура ее размягчения ниже, чем у предлагаемого материала.

.Предпочтительной областью применения соответствующих настоящему .изоб0ретению пленочных материалов является получение фанерообразных материалов, например применяемых для изготовления мебели, дверей или стенных перегородок. При этом можно применять

5 снабженные соответствующим рисунком пленки или тесненные многослойные пленки. Также возможно снабженные соответствующим рисунком пленки, например, из твердого поливинилхлорида, кашировать с предлагаемым пленочным

0 материалом. Вовсех«случаях таким образом получают поверхностное покрытие, которое обладает лучшей устойчивостью к царапанию, чем известное.

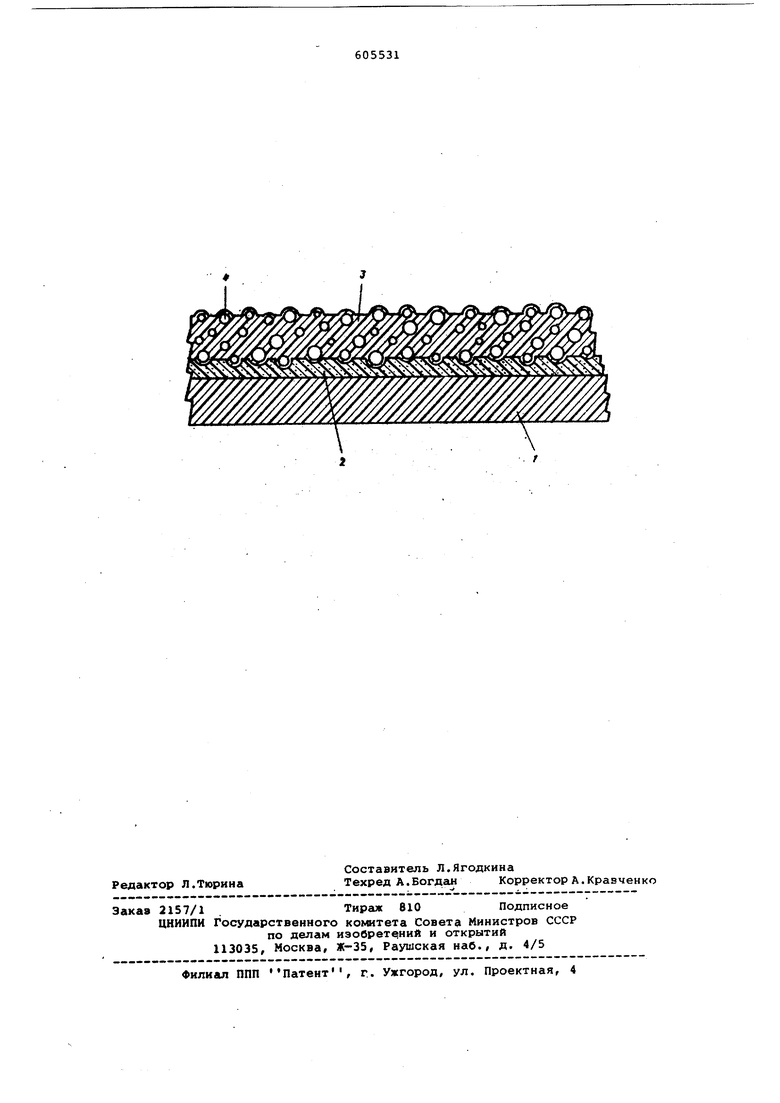

Изобретение поясняется чертежом.

5

Многослойная пленка состоит из.основного слоя 1 из пленкообразующего полимерного вещества, слоя 2 клея и пленки 3.

В слое 3 находятся шарики 4, при60дающие поверхности пленок рельефную структуру, для чего отдельные шарики окружены замкнутой оболочкой из полимерного Мс гериала.

Устойчивость к царапанию определя65ют относительно твердой поливинилхлоридной пленки прибором для определения устойчивости к рубцеванию типа 435 фирмы Ерихсон ГмбХ при применении .кольевой шайбы из специальной пластмассы в качестве тела для рубцевания.

Пример 1. При конденсации полиэтилентерефталата к реакционной смеси прибавляют 5 .вес.% стеклянных бусинок среднего диаметра 5-15 ммк (товарное.название - Баллотини 5000, производитель - фирма Поттерс Баллотони ГмбХ, 6719 Кирххай хаймболанден). Поликонденсат экструдируют на обычном устройстве для лолучения пленки, снабженном щелевой фильерой в таких условиях, что температура массы в месте выхода составляет 270 С. Выходящий вертикально из фильеры в 300 ммк расплав выливается на обычное устройство с охлаждающими валками. Температура первого охлаждающего валка 70°С. Отношение скорости вращения валков к скорости выхода расплава выбирают хаким образом, чтобы пленка в расплавленном состоянии удлинялась в продольном направлении, и ее толщина становилась равной 30 мм Преимущественным образом аморфная пленка имела матовую поверхность, которая, как показали снимки, полученные на растровом электронном макроскопе, образовывалась благодаря гомогенно распределенным стеклянным бусинкам полностью окруженным полимерным материалом. Снимки показали, что даже стеклянные шарики, которые на 90% выступают из поверхности, имеют оболочку без микродефектов.

Эту пленку при применении обычного имеющегося в продаже клея наносят способом каширования на известную твердую поливинилхлоридную пленку, и при температуре 150с и прочих обычных условиях производят тиснение. Благодаря нагреванию перед тиснением, пленка дополнительно кристаллизовалась, так что она полностью размягчалась лишь после превышения температуры плавления кристаллов, составляющей примерно 250°С.

ч в процессе тиснения при выбранных

температурных условиях и давлении пленка принимает структуру примененных при тиснении валков, однако выступающие шарики не вдавливаются в поверхность. Таким образом, тиснение поверхности пленки фиксируется без шероховатых углубленных участков, применяемых при тиснении валков, преимущественно поливинилхлоридной пленкой. Полученными на растровом электронном микроскопе снимками удалось показать, что рельефная структура поверхности полиэтилен-терефталатной пленки еще имеет место на тисненном слоистом материале.

Пленка обладает примерно такой же матовостью, как и матированная сатинированная тисненая жесткая поливинилхлоридная пленка, и характеризуется хорошей устойчивостью к царапанию. Испытания на устойчивость к рубцеванию показали, что жесткая поливинилхлоридная пленка уже при нагрузке 150 понд получает блестящий след, в то время как в случае предлагаемой пленки не удалось обнаружить никакого следа даже при нагрузке 2000 понд.

Пример 2. Полученную указанным выше способом из тех же материалов смесь полиэтилентерафталата и стеклянных бусинок, при добавке стеклянных бусинок 15 вес.%, экструдируют с помощью обычной нагнетательной пневмотранспортной установки при температуре массы примерно из круглой фильеры с радиальным зазором шнека 0,5 мм/с образованием пленки толщиной 50 ммк равномерным растяжением в двух перпендикулярных направлениях. Эта пленка получается более .матированной, чем пленка примера 1. Снимки растрового электронногомикроскопа показали большее количество гомогенно распределенных выступающих из поверхности шариков, равным образом полностью окруженных полимерным материалом.

Каширование и тиснение осуществляли в соответствии с примером 1. Тисненый слоистый материал более матирован и сравнительно устойчив к царапанию.

П р и м е р 3. Из полиэтилентерефталата, соответствующего примеру 1 (содержит дополнительно 0,1 вес.% двуокиси титана) экструдируют указанным в том примере способом пленку, которая была сравнительно несколько более матированной.

Полученные на растровом электронном микроскопе снимки показали, что пигмент, размер частиц которого составлял менее 0,5 ммк, лишь в незначительной степени способствует светорассеянию на поверхности, однако вызывает усиленное отражение проникающего света. Изготовление слоистого материала и тиснение производят аналогично указанному в примере 1.

Пример 4. К поливиниллактаму-6,6 в количестве 10 вес.% применяют стеклянные бусинки. Полученный продукт экструдируют на устройстве с щелевой фильерой при температуре массы 250 С на охлажденный до 10°С валок, чтобы получить преимущественно аморфную пленку. .

Пленку в пластическом состояний равномерно растягиваютв перпендикулярном направлении от 300 до 30 ммк.

Поверхностная структура сравнима со структурой, указанной в примере 1. Эту пленку кашируют как в примере 1, подвергают тиснению, причем температу5ра тиснения составляет . Полученные на растровом электронном микроскопе снимки показали, что поверхностная структура состоит из верхних частей стеклянных шариков.

Пример 5. Двухслойную пленку из полиэтилентерефталата, содержащего стеклянные бусинки в количестве 10 вес.% - сЛой 1, и сополимера этиленвинилацетата (содержание винилацетата 32%, индекс расплава 30 г/10 мин - слой 2, получают с помощью устройства для совместной экструэии с щелёвидной фильерой.

При использованной щелевой фильере питающий кансШ для слоя 1 и слоя 2 в различных случаях питается одночервячным экструдером диаметром 90 и соответственно 60 мм, и расплавы обоих материалов соединяются друг с другом примерно на расстоянии 50 мм перед концом фильеры. Температуру экструдера выбирают таким образом, чтобы температура массы полиэтилентерефталата составляла примерно 275°С, а зтиленвинилацетата - примерно 2200с. Температура фильеры , причем температура выходящего расплава равна 270с. Зазор между вилками 0,5 мк, конечная толщина пленки вследствие растяжения в пластическом состоянии 200 мм. Посредством способствующей нагрузки отношение толщин слоев устанавливают таким образом, что слой вещества, повышающего адгезию, примерно 20 ммк, а повед хнрстный. слой составляет примерно 180 ммк

вследствие пластического растяжения в расплаве образовывалась поверхность, состоящая йз верхних частей шариков, благодаря этому достигался желаемый эффект матирования. Второй слой, не содержащий особого наполнителя, в противопо 1ожность этому остается совершенно равным.. Полученная пленка пригодна для кэширования на непрерывно действукн ей кашированно машине с.-другим термопластичным пленчатым материалом,; поскольку можно избежать появления воздушных включений. . . . /. .,: . :

Эту двухслойную пленку, кроме того, термически или с помощью известной клеящей- системы и способа каширования наносят на другой листообразный материал, например,-на слой волокнистой массы, бумагу или на имеющий пластинчатую форму древесный материал.

Пример 6. При поликонденсации полиэтилентерефталата в случае одного смешения прибавляют 5 вес.%, а в случае второго смешения б вес.% стеклянных бусинок.

Затем смесь с 5 вес.% стеклянных бусинок дополнительно смешивают с 1 вес.% средством микромика при переработке экструзией, по аналогии с описанным в примере 1.

Полученные из обоих полимеризатов пленки, имеющие преимущественно аморфную структуру, наносят по обычному типу способом каширования на набитую жесткую поливинилхлоридную пленку, при этом одновременно производят тиснени.е. Печатную краску, приготавливают на основе акрилатного полимера, который одновременно служит средством, повышающим сцепление между полиэтилен™ терефталатной пленкой и жесткой поливинилхлоридной пленкой. Пленка, в случае которой при равном содержании наполнителя применяют 1 вес.% средства микромика, лучше в отношении прозрачности, устройства к царапанию и при этом более матированная.

Эта повьпиенная матовость и незначительная мутность особенно важны при имита ции под естественную фанеровку, поскольку первоначальное печатное изобргикение как можио меньше должно искажаться каширрванной пленкой.

Формула изобретения

Полимерная матированная пленка из слоя термопластичного полимера, выбранного из группы, включающей полиэтилентерефталат, полиамид, содержащего наполнитель в виде шариков, о тл и ч а ю щ а я-с я тем, что, с целью повышения устойчивости пленки к царапанию, она в качестве наполнителя содержит стеклянные шарики размером от 0,5 до 75 ммк при соотношении их к полимеру от 1:3 до 1:50, причем поверхность, пленки выполнена рельефной и об.разована выступающими и покрытыми полимером шариками.

2. Пленка поп.1, отличающ а я с я тем, что в нее дополнительно включено матирующее средство.

Источники информации, принятые во внимание при экспертизе:

1. Патент спад 3397108, кл. 161-189, 13.08.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОСКОРОСТНОЙ СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МИКРОПОРИСТОЙ ПЛЕНКИ | 1999 |

|

RU2224772C2 |

| СМЕСИ ПОЛИМОЛОЧНОЙ КИСЛОТЫ И ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ДЛЯ ОБЛАСТЕЙ ПРИМЕНЕНИЯ ПРИ УПАКОВЫВАНИИ | 2009 |

|

RU2480485C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО СЛОЯ С РАЗЛИЧНЫМИ УРОВНЯМИ БЛЕСКА | 2016 |

|

RU2702563C2 |

| СФОРМИРОВАННЫЙ ЛАМИНИРОВАНИЕМ С РАСПЛАВЛЕНИЕМ ДЕКОРАТИВНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2017 |

|

RU2684366C1 |

| ДЕКОРИРОВАННАЯ ОБЛИЦОВОЧНАЯ ИЛИ ОБШИВОЧНАЯ ДЕТАЛЬ | 2006 |

|

RU2419559C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| КОМПОЗИЦИОННЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2588537C2 |

| ПОЛУЧАЕМЫЙ ИЗ ЕДИНОЙ ПОЛИМЕРНОЙ СИСТЕМЫ НЕТКАНЫЙ МАТЕРИАЛ ИЗ СКЛЕЕННЫХ ПО ПЛОЩАДИ ВОЛОКОН | 2008 |

|

RU2435881C1 |

| ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С ПОРИСТЫМ ВНЕШНИМ СЛОЕМ | 2005 |

|

RU2363575C2 |

| Термоплавкий адгезив | 2014 |

|

RU2678050C1 |

Авторы

Даты

1978-04-30—Публикация

1974-11-27—Подача