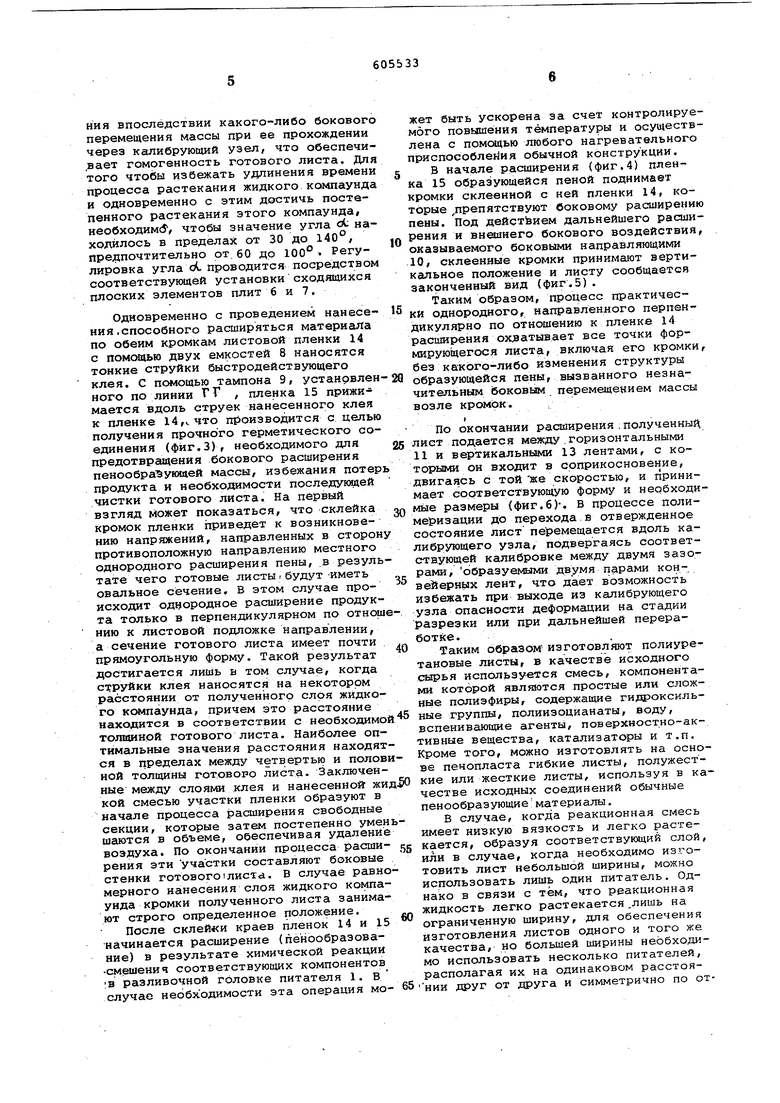

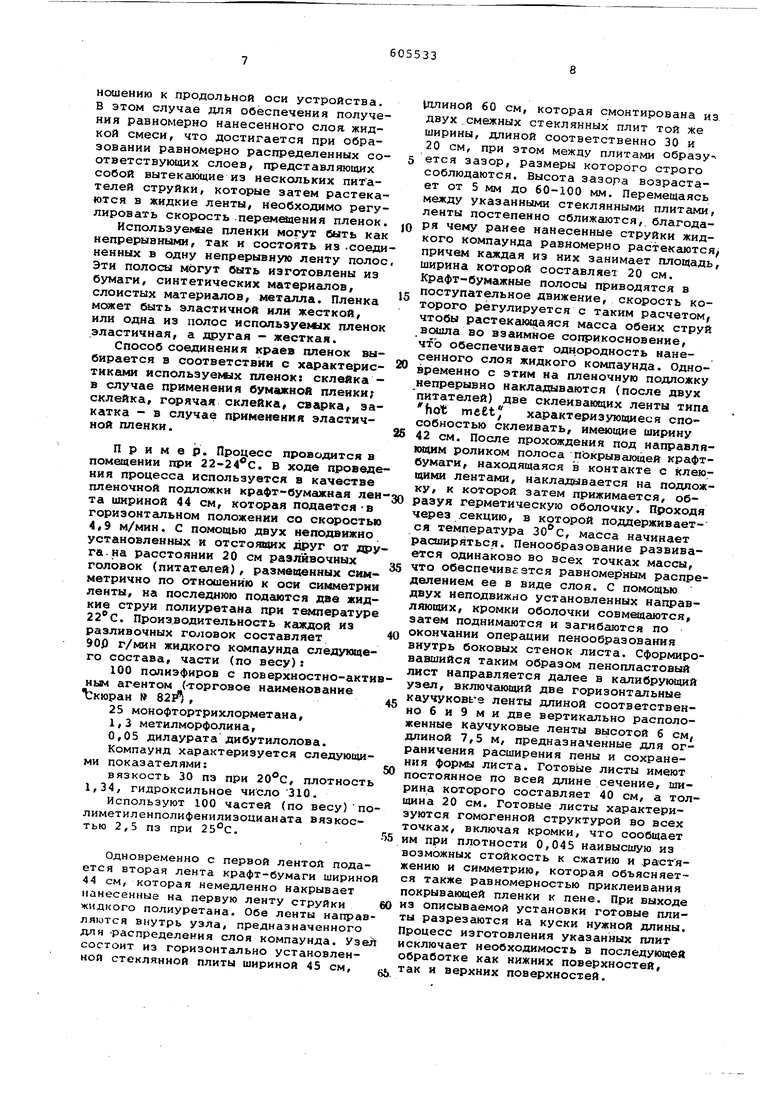

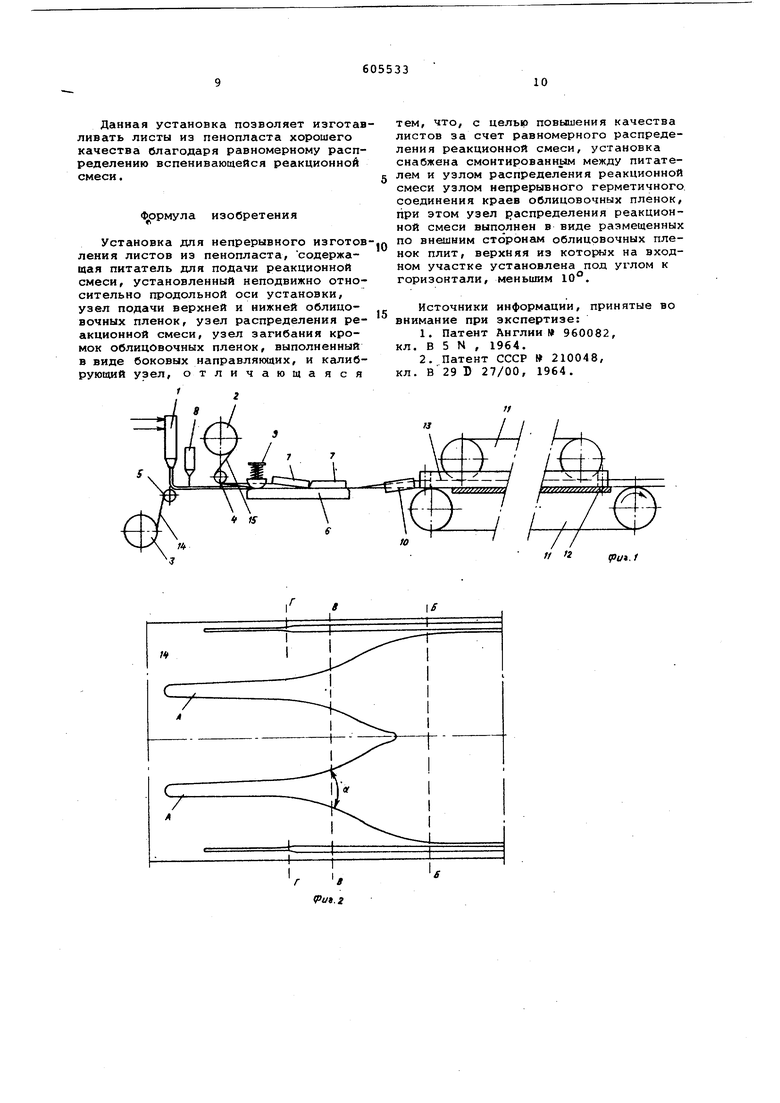

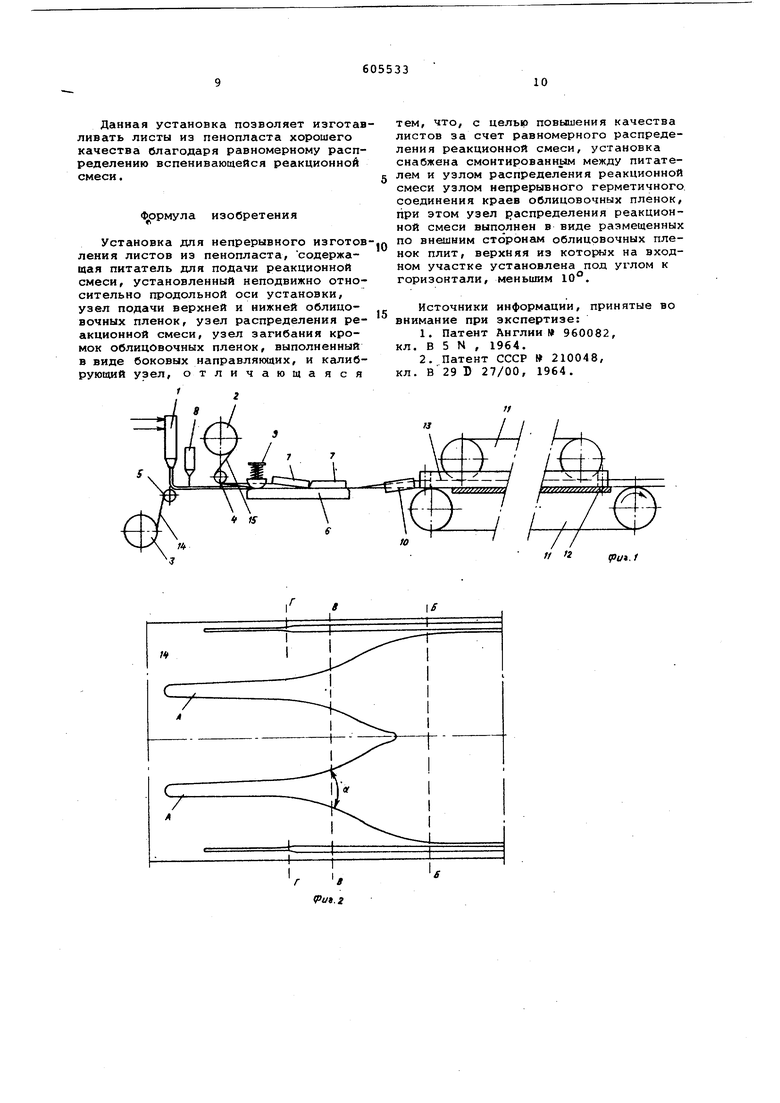

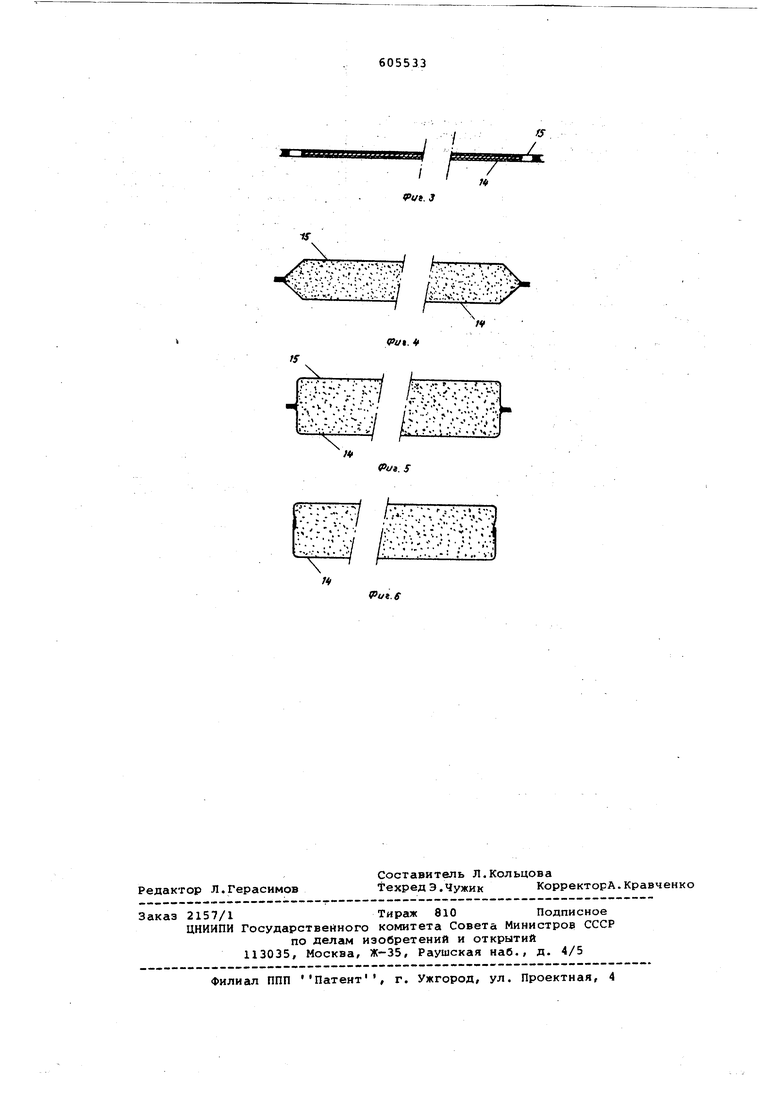

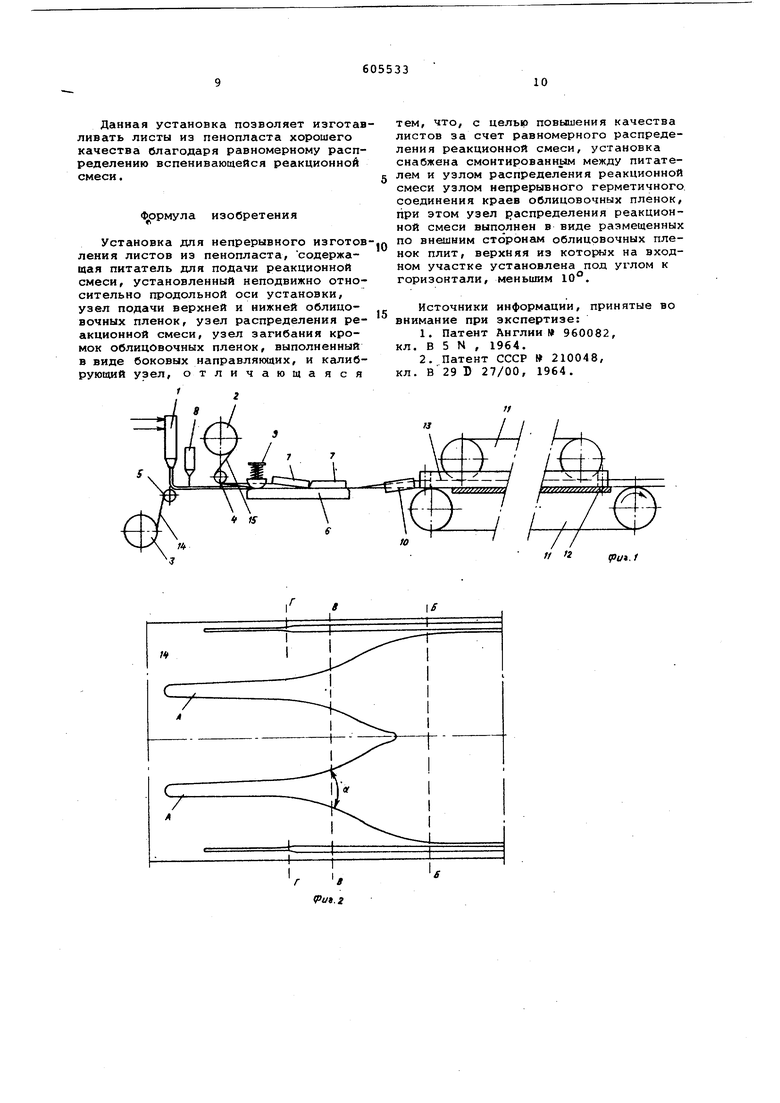

тированным между питателем и узлом распределения реакционной смеси узлом непрерывного герметичного соединения краев облицовочных пленок, при этом узел распределения реакционной смеси выполнен в виде размещенных по внешним сторонам облицовочных плeнoк JrIлит верхняя из которых на входном участке установлена под углом к горизонтали, меньшем-1 о . На фиг. 1 показан общий вид установки; на фиг. 2 схема распределен.ия реакционной смеси по поверхности облицовочной пленки; на фиг. 3-6 даны фазы процесса формования изготавли ваемого листа. Установка содержит питатель 1 для подачи реакционной смеси, расположенный неподвижно относительно продольно оси установки. В качестве питателя можно использовать соответствующие приспособления обычной конструкции, предпочтительнее разливочные головки Для подачи верхней и нижней облицовоч ных пленок предназначены соответствен но узлы а виде бобин 2 и 3 с направляющими Валками 4 и 5. Узел распределения реакционной смеси выполнен в ви .де нижней плиты 6 и верхней плиты 7, которая на входном участке установлена под углом к горизонтали, меньшим 10 . Между узлом распределения реакци онной смеси и питателем 1 для подачи реакционной смеси Смонтирован узел непрерывного герметичного соединения краев облицовочных ;пленок, выполненны в виде двух емкостей 8 для клея и там пона 9. За узлом распределения реакционной смеси установлены последовательно узел загибания кромок облицовочных пленок в виде боковых направля щих 10 и калибрующий узел, состоящий из .двух параллельных бесконечных гибких горизонтально расположенных приводных лент 11, скользящих по опорной поверхности 12, и двух боковых параллельных вертикально расположенных бес конечных лент 13. Установка работает следующим образом. С бобины 3 в горизонтальном направлении сматывается нижняя облицовоч ная пленка 14, служащая в качестве листовой подложки, а в случае необходимости в качестве конечного ПОКРЫТИЯ пенопластового листа. На эту пленку в соответствии с обычной технологией Ha носится в жидком состоянии реакционна смесь, которая подается из одной или нескольких неподвижно установленных разливочных головок питателя 1. Расхо смеси, подаваемой из различных голово можно регулировать, подбирая в опреде ленных соотношениях расход отдельных составных частей компаунда, температу ра которых контролируется и поддержив ется на заданном значении. С бобины 2 сматывается верхняя облицовочная пленка 15, которая подается вниз, проходит по направляющему валку 4 и накрывает затем свеженанесенный слой жидкой смеси. После этого пленки14 и 15 пропускают между двумя неподвиж{ными, имеющими кромки плитами 6 и 7. Нижняя плита 6 может быть установлена либо в горизонтальном положении, либо иметь незначительный наклон. Плиты б и 7 устанавливают таким образом, чтобы значение угла, образованного сходящимися плоскими поверхностями, находилось в пределах 10° (в предпочтительном варианте исполнения значечение этого угла менее 5). Величина этого угла должна быть тем меньше, чем больше ширина поверхности, обрабатываемой смесью и выше значение вязкости компаунда. Расстояние между плитами 6 и 7 подбирается в зависимости от необходимой толщины готового листа и коэффициента расширения пены. Чаще всего это расстояние составляет от 2 до 10% от толщины готового листа. На фиг. 2 проиллюстрирован процесс равномерного распределения наносимой жидкой смеси между плитами 6 и 7. Жидкая смесь вытекает из двух разливочных головок Питателя 1 и в виде струи А наносится на листовую подложку (пленку) , которая движется слева направо. Перемещаясь между двумя сходящимися элементами .6 и 7, пленки 14 и 15 сближаются, деформируя струи жидкой смеси, которые постепенно и равномерно растекаются по обе стороны оси на участке, заключенном между линиями БВ и ВВ . При этом образуется слой жидкости постоянной определенной ширины, и равномерной толщины, соответствующей необходимой толщине готового листа. Боковые кромки нанесенного жидкого слоя в течение всего периода времени проведения описываемого процесса остаются ровными и свободными от присутствия фестонов. Чем меньше угол, образуемый сходящикшся плоскими элементами плит 6 и 7, тем меньше угол cL, образуемый кромками растекающихся струй жидкой смеси. Процесс растекания жидкости прекращается в момент ее прохождения задней кромки плоского элемента плиты 7. При дальнейшем прохождении слоя жидкости между двумя плитами 6 и 7 приданная этому слою определенная форма сохраняется благодаря совместному воздействию на него указанных плит, что обеспечивает впоследствии сохранение как однородности слоя, так и его размеров. Строгая калибровка жидкого слоя является необходимой для достижения расширения материала строго в перпендикулярном направлении (по отношению к плоскости листовой подложки) и равномерного во всех точках преобразующей массы. Это является необходимым условием для устранения впоследствии какого-либо бокового перемещения массы при ее прохождении через калибрующий узел, что обеспечивает гомогенность готового листа. Для того чтобы избежать удлинения времени процесса растекания жидкого компаунда и одновременно с этим достичь постепенного растекания этого компаунда, необходимб, чтобы значение угла cfc находилось в пределах от 30 до 140°/ предпочтительно от 60 до 100° Регулировка угла ct проводится посредством соответствующей установки сходящихся плоских элементов плит 6 и 7. Одновременно с проведением нанесения.способного расширяться материала по обеим кромкам листовой пленки 14 с помощью двух емкостей 8 наносятся тонкие струйки быстродействующего клея. С помощью тампона 9, установлен ного по линии Г Г , пленка 15 прижимается вдоль струек нанесенного клея к пленке 14,что производится с целью получения прочного герметического соединения (фйг.З), необходимого для предотвращения бокового расширения пенообраЭующей массы, избежания потер продукта и необходимости последукяцей чистки готового листа. На первый взгляд может показаться, что склейка кромок пленки приведет к возникновению напряжений, направленных в сторон противоположную направлению местного однорЬдного расширения пены, ,в резуль тате чего готовые листы/будут Иметь овальное сечение. В этом случае происходит однородное расширение продукта только в перпендикулярном по отнош нию к листовой подложке направлении, а сечение готового листа имеет почти прямоугольную форму. Такой результат достигается лишь в том случае, когда струйки клея наносятся на некотором расстоянии от полученного слоя жидкого компаунда, причем это расстояние находится в соответствии с необходимо толщиной готового листа. Наиболее оптимальные значения расстояния находят ся в пределах между четвертью и полов ной толщины готового листа- Заключенные между слоями клея и нанесенной жи кой смесью участки пленки образуют в начале процесса расширения свободные секции, которые затем постепенно умен шаются в объеме, обеспечивая удаление воздуха. По окончании процесса расширения эти участки составляют боковые стенки готовогоIлиста. В случае равно мерного нанесения слоя жидкого компаунда кромки полученного листа занимают строго определенное положение, После склей«и краев пленок 14 и 15 начинается расширение (пенообразование) в результате химической реакции смешенич соответствующих компонентов В разливочной головке питателя 1. В случае необходимости эта операция мо жет быть ускорена за счет контролируемого повышения температуры и осуществлена с помощью любого нагревательного приспособлейия обычной конструкции. В начале расширения (фиг.4) пленка 15 образующейся пеной поднимает кромки склеенной с ней пленки 14, которые препятствуют боковому расширению пены. Под действием дальнейшего расширения и внешнего бокового воздействия, оказываемого боковыми направляющими 10, склеенные кромки принимают вертикальное положение и листу сообщается законченный вид (фиг.5) . Таким образом, процесс практически однородного, направленного перпендикулярно по отношению к пленке 14 расширения охватывает все точки формирующегося листа, включая его кромки, без какого-либо изменения структуры образующейся пены, вызванного незначительным боковым перемещением массы возле кромок. По окончании расширения . полученны{ лист подается между.горизонтальными 11 и вертикальными 13 лентами, с которыми он входит в соприкосновение, двигаясь с тойже скоростью, и принимает соответствующую форму и необходимые размеры (фиг.б К В процессе полимеризации до перехода.в отвержденное состояние лист перемещается вдоль калибрующего узла, подвергаясь соответствующей калибровке между двумя зазорами, образуемыми двумя парами кон-. вейерных лент, что дает возможность избежать при выходе из калибрующего узла опасности деформации на стадии разрезки или при дальнейшей переработке. Таким образом изготовляют полиуретановые листы, в качестве исходного сырья используется смесь, компонентами которой являются простые или сложные полиэфиры, содержащие гидроксильные группы, полиизоцианаты, воду, вспенивающие агенты, поверхностно-активные вещества, катализаторы и т.п. Кроме того, можно изготовлять на основе пенопласта гибкие листы, полужесткие или жесткие листы, используя в качестве исходных соединений обычные пенообразующиематериалы. В случае, когда реакционная смесь имеет низкую вязкость и легко растекается, образуя соответствуквдий слой, или в случае, когда необходимо изготовить лист небольшой ширины, можно использовать лишь один питатель. Однако в связи с тем, что реакционная жидкость легко растекается .лишь на ограниченную ширину, для обеспечения изготовления листов одного и того же качества,- но большей ширины необходимо использовать несколько питателей, располагая их на одинаковом расстоянии друг от друга и симметрично по отношению к продольной оси устройства. В этом случае для обеспечения получения равномерно нанесенного слоя жидкой смеси, что достигается при образовании равномерно распределенных соответствующих слоев, представляющих собой вытекающие из нескольких питателей струйки, которые затем растекаются в жидкие ленты, необходимо регулировать скорость перемодения пленок. Используемые пленки могут быть как непрерывными, так и состоять из .соеди ненных в одну непрерывную ленту полос Эти полосы могут быть изготовлены из бумаги, синтетических материалов, слоистых материалов, металла. Пленка мсжет быть эластичной или жесткой, или одна из полос испсльзуе «1Х пленок эластичная, а другая - жесткая. Способ соединения краев пленок выбирается в соответствии с характернотиками иcпoльзye влx пленок: склейка в случае применения бумажной плеики; склейка, горячая склейка, сварка, закатка - в случае применения эластичной пленки. Пример. Процесс проводится в помещении при 22-24 С. В ходе проведе ния процесса используется в качестве пленочной подложки крафт-бумажная леи та шириной 44 см, которая подается -в горизонтсшьном положении со скоростью 4,9 м/мин. С помощью двух неподвижно установленных и отстоящих друг от дру га, на расстоянии 20 см разливочных головок (питателей), размещенных симметрично по отношению к оси симметрии ленты, на последнюю подаются две жидкие струи полиуретана при температуре . Производительность каждой из разливочных головок составляет 900 г/мин жидкого компаунда следующего состава, части (по весу): 100 полиэфиров с поверхностно-акти ньм агентом (-торговое наименование Ькюран 821 , 25 монофтортрихлорметана, 1,3 метилморфолина, 0,05 дилаурата дибутилолова. Компаунд характеризуется следующи ми показателями: вязкость 30 пз при 20°С, плотност 1,34, гидроксильное число 310. Используют 100 частей (по весу)п лиметил енполифенилизоиианата вязкостью 2,5 пз при . Одновременно с первой лентой пода ется вторая лента крафт-бумаги ширин 44 см, которая немедленно накрывает нанесенные на первую ленту струйки жидкого полиуретана. Обе ленты напра ляются внутрь узла, предназначенного для распределения слоя компаунда. Vs состоит из горизонтально установленной стеклянной плиты шириной 45 см, линой 60 см, которая смонтирована из двух.смежных стеклянных плит той же ширины, длиной соответственно 30 и 20 см, при этом между плитами образу ется зазор, размеры которого строго соблюдаются. Высота зазора возрастает от 5 мм до 60-100 мм. Перемещаясь между указанными стеклянными плитами, ленты постепенно сближаются, благодаря чему ранее нанесенные струйки жидкого компаунда равномерно растекгиотся/ причем каждая из них занимает площадь, ширина которой составляет 20 см. Крафт-бумажные полосы приводятся в поступательное движение, скорость которого регулируется с таким расчетом чтобы растекающаяся масса обеих струй всяила во взаимное соприкосновение, что обеспечивает однородность нанесенного слоя жидкого компаунда. Одновременно с этим на пленочную подложку непрерывно накладываются (после двух питателей) две склеивающих ленты типа hot meCt) характеризующиеся способностью склеивать, им«ощие ширину 42 см. После прохождения под иатфавлякндим роликом полоса пЬкрывакшей крафтбумаги, находящаяся в контакте с клеющими лентами, накладывается на подложку, к которой затем прижимается, образуя герметическую оболочку. Проходя через .секцию, в которой поддерживается температура , масса начинает расширяться. Пенообразование развивается одинаково во всех точках массы, что обеспечивается равномерным распределением ее в виде слоя. С помощью двух неподвижно установленных направляюпшх, кромки оболочки совмещаются, затем поднимаются и загибаются по окончании операции пенообразования внутрь боковых стенок листа. Сформировавшийся таким образом пенопластовый лист направляется далее в калибрующий уэел, включающий две горизонтальные каучуковьэ ленты длиной соответственно 6 и 9 м и две вертикально расположенные каучуковые ленты высотой 6 см, длиной 7,5 м, предназначенные для ограничения расширения пены и сохранения формы листа. Готовые листы имеют постоянное по всей длине сечение, ширина которого составляет 40 см, а толщина 20 см. Готовые листы характеризуются гомогенной структурой во всех точках, включая кромки, что сообщает им при плотности 0,045 наивысшую из возможных стойкость к сжатию и .растяжению и симметрию, которая объясняется также равномерностью приклеивания покрывающей пленки к пене. При выходе из описываемой установки готовые плиты разрезаются на куски нужной длины. Процесс изготовления указанных плит исключает необходимость в последующей обработке как нижних поверхностей, так и верхних поверхностей.

Данная установка позволяет изготавливать листы из пенопласта хорошего качества благодаря равномерному распределению вспенивающейся реакционной смеси.

Формула изобретения

ft

Установка для непрерывного изготовления листов из пенопласта, содержащая питатель для подачи реакционной смеси, установленный неподвижно относительно продольной оси установки, узел подачи верхней и нижней облицовочных пленок, узел распределения реакционной смеси, узел загибания кромок облицовочных пленок, выполненный в виде боковых направляющих, и калибрующий узел, отличающаяся

тем, что, с целыр повышения качества листов за счет равномерного распределения реакционной смеси, установка снабжена смонтированным между питателем и узлом распределения реакционной смеси узлом непрерывного герметичного, соединения краев облицовочных пленок, при этом узел распределения реакционной смеси выполнен в виде размещенных по внешним сторонаил облицовочных пленок плит, верхняя из которых на входном участке установлена под углом к

горизонтали, меньшим 10 .

Источники информации, принятые внимание при экспертизе:

1.Патент Англии W 960082, кл. В 5 N , 1964.

2.Патент СССР 210048, кл. В 29 Б 27/00, 1964. ff:fft / /Е531 / / / 1 2lput.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУДНОВОСПЛАМЕНЯЕМОЙ ИЛИ НЕГОРЮЧЕЙ МНОГОСЛОЙНОЙ ПЛИТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2026794C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| ПЛОСКОЩЕЛЕВАЯ ДВУХКАМЕРНАЯ ГОЛОВКА | 2005 |

|

RU2350465C2 |

| Установка для непрерывного изготовления слоистых панелей | 1981 |

|

SU1090576A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВОДОСТОЙКИХ СТРОИТЕЛЬНЫХ ПЛИТ | 2015 |

|

RU2598391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЭЛЕМЕНТОВ НА БАЗЕ ПЕНОПЛАСТОВ НА ИЗОЦИАНАТНОЙ ОСНОВЕ | 2008 |

|

RU2493004C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ | 1968 |

|

SU210048A1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО И РАВНОМЕРНОГО НАНЕСЕНИЯ ВСПЕНИВАЕМОЙ РЕАКЦИОННОЙ СМЕСИ НА ПОВЕРХНОСТЬ, УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ЭЛЕМЕНТОВ СЭНДВИЧ-КОНСТРУКЦИЙ | 2007 |

|

RU2440855C2 |

| СОСТАВНЫЕ СЭНДВИЧ-ЭЛЕМЕНТЫ | 2010 |

|

RU2524395C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ПЕНОПЛАСТОВ НА ОСНОВЕ ИЗОЦИАНАТОВ | 2008 |

|

RU2466019C2 |

tf

/1; ::-;;;;-.;;--Пгл:-/ %итг7

ШШШ

г..; .;--:/L-..;.v

.,V,vy:/;: v/.; V:v:;;.;:::5

:.:. : . .i

.-i4 /.-, . - ,,.-... ...л

/-.V-/ v---S:- o-:Vi /

Авторы

Даты

1978-04-30—Публикация

1974-03-29—Подача