Изобретение относится к грузозахватным устройствам.

Известны грузозахватные устройства, содержащие несущую балку с закрепленными па ней захватными органами 1 и 2J.

Однако эти устройства непригодны для захвата узла коленчатого вала.

Известно грузозахватное устройство, содержащее траверсу с подвешенными к ней на тягах захватными органами 3J.

Это устройство можно использовать для захвата коленчатого вала, однако оно требует отсоединения от себя взаимодействующих с ним деталей - крышек коренных подшипников с их вкладышами и шатунов с поршнями, что снижает производительность труда при монтаже и демонтаже узла коленчатого вала.

Целью изобретения является повышение производительности труда при монтал е и демонтаже узла коленчатого вала.

Поставленная цель достигается тем, что крайние захватные органы подпружинепы, а на траверсе закреплены держатели крышек коренных подшипников, каждый из которых состоит из стержня, установленного с возможностью перемещения по вертикали в отверстии, выполненном в траверсе, и центрирующего штыря, снабжненого боковыми упорами, шарнирно соединенного с концом этого стержня. При этом стержень и соответствующее ему отверстие в траверсе имеют прямоугольное сечение.

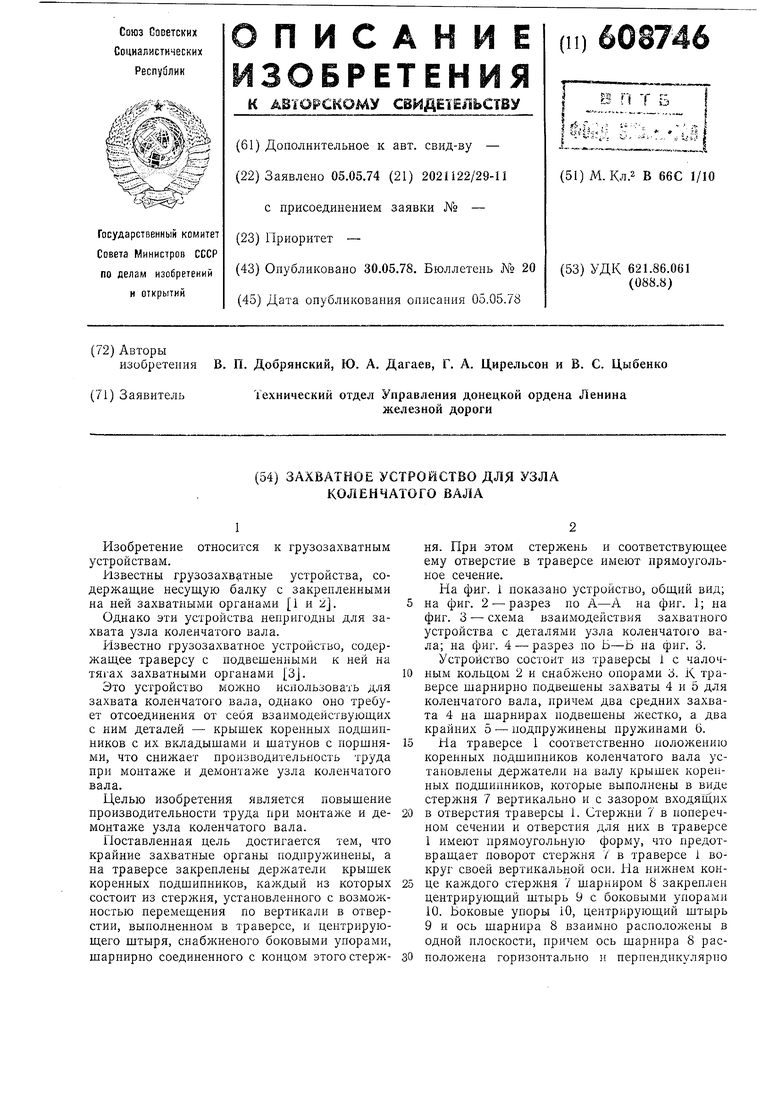

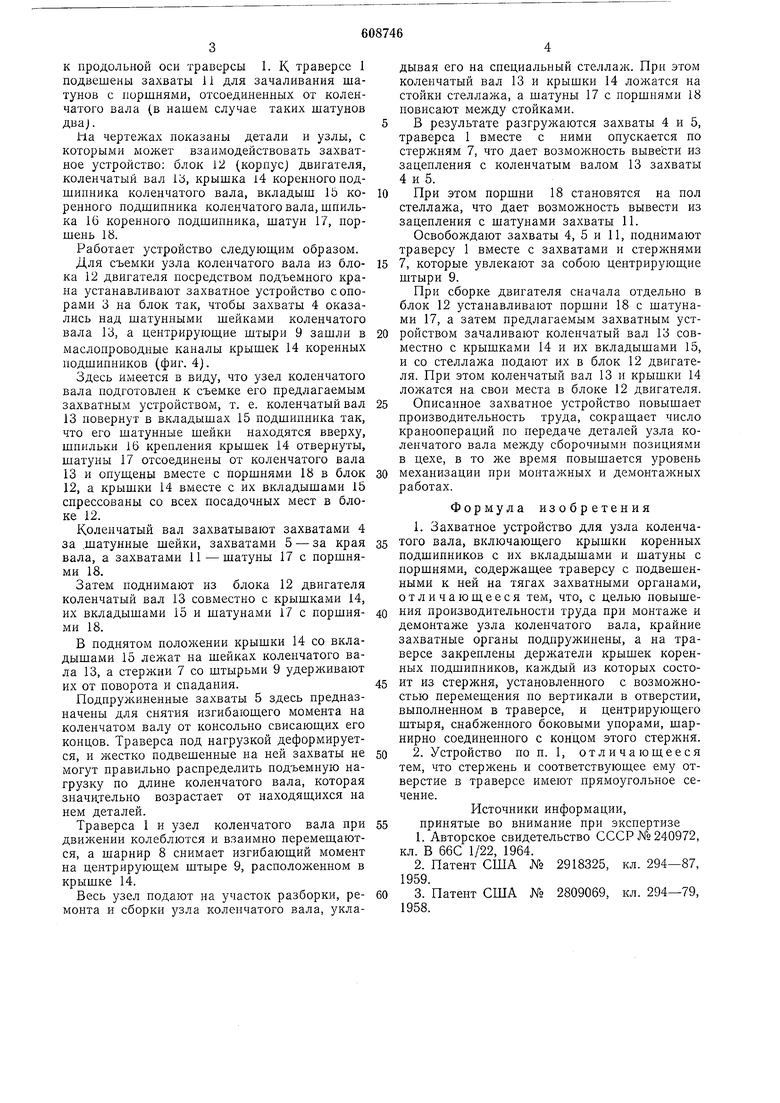

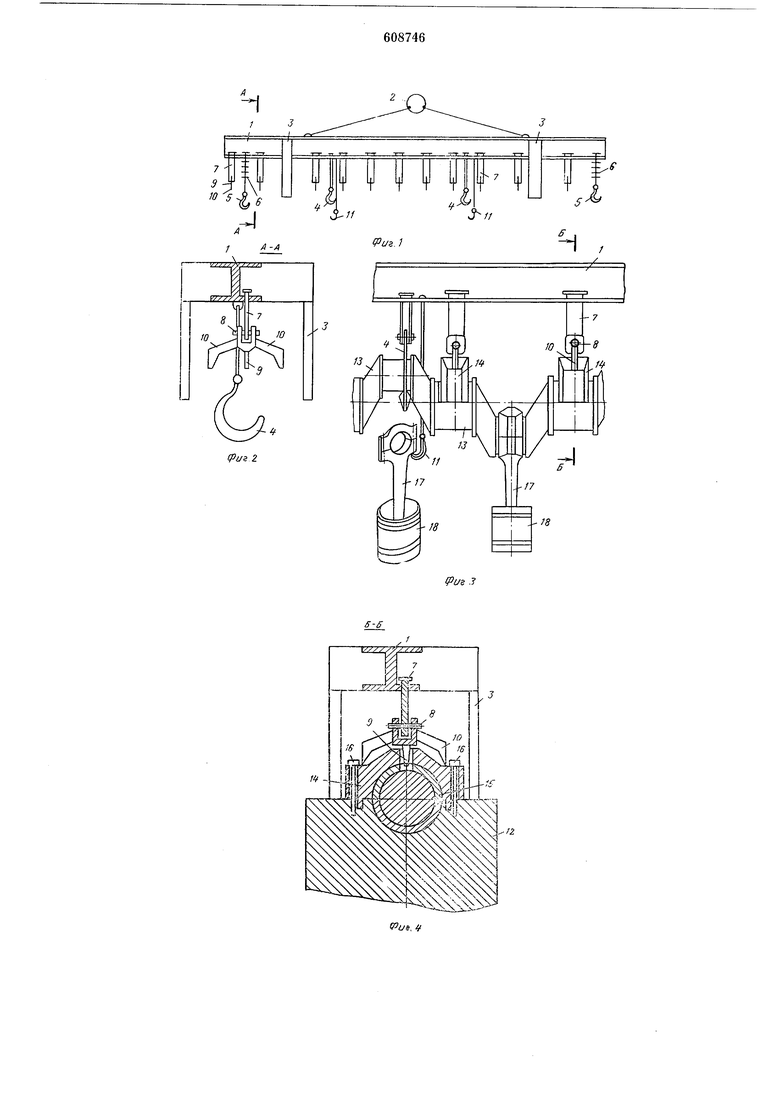

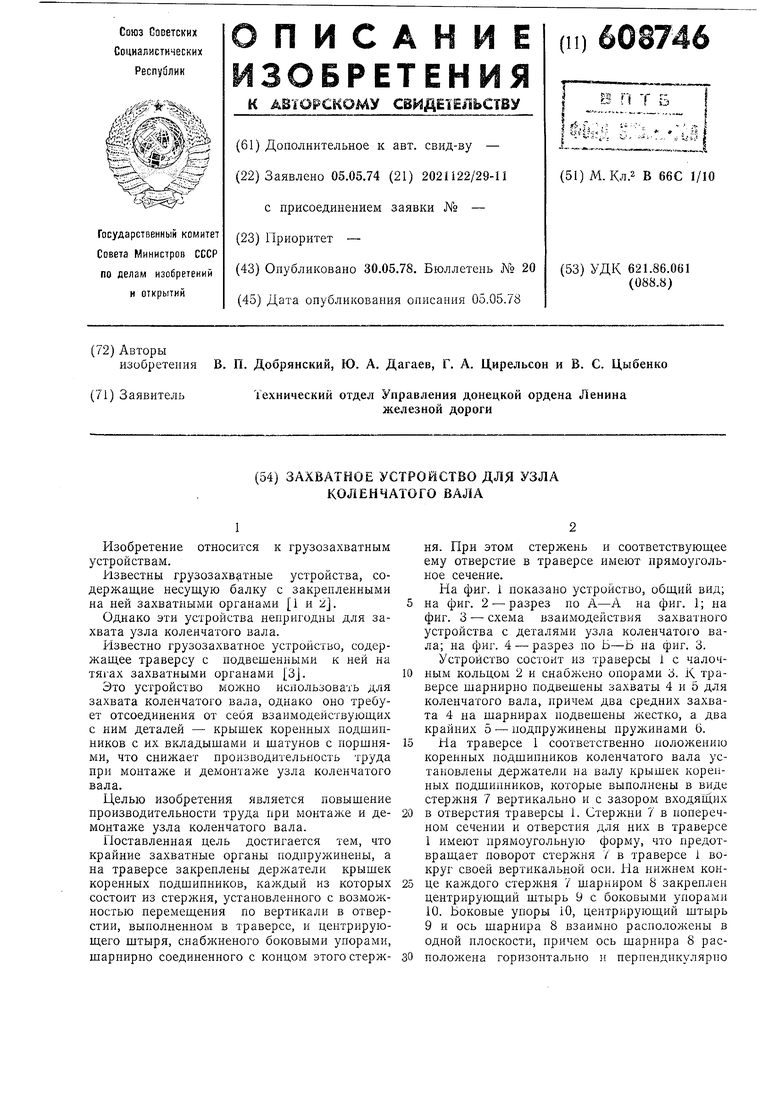

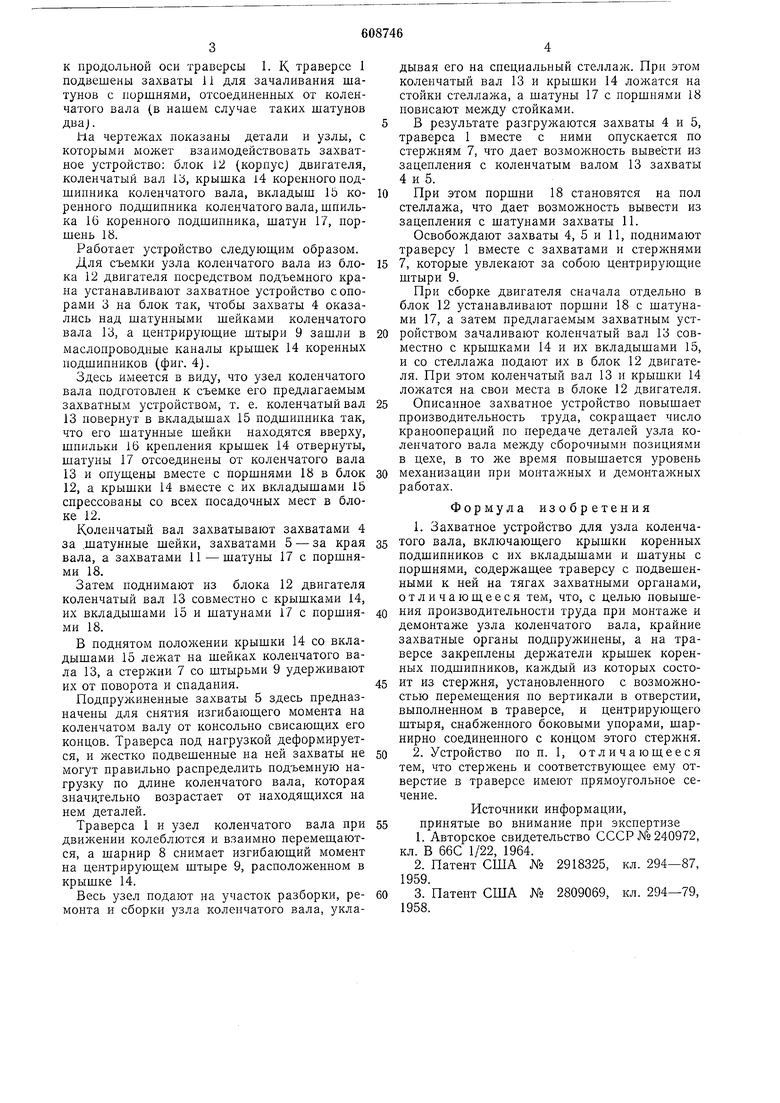

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - схема взаимодействия захватного устройства с деталями узла коленчатого вала; на фиг. 4 - разрез по Б-Б па фиг. 3.

Устройство состоит из траверсы 1 с чалочным кольцом 2 и снабжено опорами 3. К траверсе щарнирно подвешепы захваты 4 и 5 для коленчатого вала, причем два средних захвата 4 на шарнирах подвешепы л естко, а два крайпих 5 - подпружинены пружинами 6.

На траверсе 1 соответственно положению коренных подшипников коленчатого вала установлены держатели на валу крышек корепных подшипников, которые выполпены в виде стержня 7 вертикально и с зазором входящих в отверстия траверсы L Стержни 7 в поперечпом сечении и отверстия для них в траверсе 1 имеют прямоугольную форму, что предотвращает поворот стержня V в траверсе 1 вокруг своей вертикальпой оси. Иа пижнем конце каждого стержня 7 шарниром 8 закреплен центрирующий штырь 9 с боковыми упорами 10. Боковые упоры 10, центрирующий штырь 9 и ось шарнира 8 взаимно расположены в одной плоскости, причем ось шарнира 8 расположена горизонтально и перпендикулярно

к продольной оси траверсы 1. К траверсе 1 подвешены захваты 11 для зачаливания шатунов с поршнями, отсоединенных от коленчатого вала (в нашем случае таких шатунов два).

hla чертежах показаны детали и узлы, с которыми может взаимодействовать захватное устройство; блок 12 (корпус) двигателя, коленчатый вал 13, крышка i4 коренного подшипника коленчатого вала, вкладыш 15 коренного подшипника коленчатого вала, шпилька 16 коренного подшипника, шатун 17, поршень 18.

Работает устройство следуюш,пм образом.

Для съемки узла коленчатого вала из блока 12 двигателя посредством подъемпого крапа устанавливают захватное устройство сопорами 3 па блок так, чтобы захваты 4 оказались над шатунными шейками коленчатого вала 13, а центрируюш,ие штыри 9 зашли в маслопроводпые каналы крышек 14 коренных подшипников (фиг. 4).

Здесь имеется в виду, что узел коленчатого вала подготовлен к съемке его предлагаемым захватным устройством, т. е. коленчатый вал 13 повернут в вкладышах 15 подшипника так, что его шатунные шейки находятся вверху, шпильки 16 крепления крышек 14 отвернуты, шатуны 17 отсоединены от коленчатого вала 13 и опуш,ены вместе с поршнями 18 в блок 12, а крышки 14 вместе с их вкладышами 15 спрессованы со всех посадочных мест в блоке 12.

Коленчатый вал захватывают захватами 4 за .шатунные шейки, захватами 5 - за края вала, а захватами 11 - шатуны 17 с поршнями 18.

Затем поднимают из блока 12 двигателя коленчатый вал 13 совместно с крышками 14, их вкладышами 15 и шатунами 17 с поршнями 18.

В поднятом положении крышки 14 со вкладышами 15 лежат на шейках коленчатого вала 13, а стержни 7 со штырьми 9 удерживают их от поворота и спадания.

Подпружиненные захваты 5 здесь предназначены для снятия изгибающего момента на коленчатом валу от консольно свисаюш,их его концов. Траверса под нагрузкой деформируется, н жестко подвешенные на ней захваты не могут правильно распределить подъемпую нагрузку по длине коленчатого вала, которая значительно возрастает от находяш,ихся на нем деталей.

Траверса 1 и узел коленчатого вала при движении колеблются и взаимно перемеш,аются, а шарнир 8 снимает изгибаюш,ий момент на центрируюш,ем штыре 9, расположенном в крышке 14.

Весь узел подают на участок разборки, ремопта и сборки узла коленчатого вала, укладывая его на специальный стеллаж. При этом коленчатый вал 13 и крышки 14 ложатся на стойки стеллажа, а шатуны 17 с поршпями 18 повисают между стойками.

В результате разгружаются захваты 4 и 5, траверса 1 вместе с пими опускается по стержпям 7, что дает возможность вывести из зацепления с коленчатым валом 13 захваты 4 и 5.

При этом поршни 18 становятся на пол стеллажа, что дает возможность вывести из зацепления с шатунами захваты 11.

Освобождают захваты 4, 5 и 11, поднимают траверсу 1 вместе с захватами и стержнями 7, которые увлекают за собою центрирующие штыри 9.

При сборке двигателя сначала отдельно в блок 12 устанавливают поршни 18 с шатунами 17, а затем предлагаемым захватным устройством зачаливают коленчатый вал 13 совместно с крышками 14 и их вкладышами 15, и со стеллажа подают их в блок 12 двигателя. При этом коленчатый вал 13 и крышки 14 ложатся на свои места в блоке 12 двигателя.

Описанное захватное устройство повышает производительность труда, сокращает число краноопераций по передаче деталей узла коленчатого вала между сборочными позициями в цехе, в то же время повышается уровень механизации при монтажных и демонтажных работах.

Формула изобретения

1.Захватное устройство для узла коленчатого вала, включающего крышки коренных подшипников с их вкладышами и шатуны с поршнями, содержащее траверсу с подвещеннымп к ней на тягах захватными органами, отличающееся тем, что, с целью повышения производительности труда при монтаже и демонтаже узла коленчатого вала, крайние захватные органы подпружипены, а на траверсе закреплены держатели крышек коренных подшипников, каждый из которых состоит из стержня, установленного с возможностью перемещения по вертикали в отверстии, выполненном в траверсе, и центрирующего штыря, снабженного боковыми упорами, шарнирно соединенного с концом этого стержня.

2.Устройство по п. 1, отличающееся тем, что стержень и соответствующее ему отверстие в траверсе имеют прямоугольное сечение.

Источники информации, припятые во внимание при экспертизе

1.Авторское свидетельство СССР №240972, кл. В 66С 1/22, 1964.

2.Патент США № 2918325, кл. 294-87, 1959.

3.Патент США № 2809069, кл. 294-79, 1958.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство | 1980 |

|

SU897697A1 |

| Способ электрохимико-механической приработки коренных шеек коленчатого вала | 2018 |

|

RU2690133C1 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| Составной коленчатый вал | 2021 |

|

RU2751470C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПРИ РЕМОНТНОЙ СБОРКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2417359C2 |

| СПОСОБ ЗАКРУЧИВАНИЯ БОЛТОВ ДЛЯ НИЖНЕЙ ТЯГИ | 2015 |

|

RU2693348C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2167320C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЖЕСТКИХ КОЛЕНЧАТЫХ ВАЛОВ В ПОДШИПНИКАХ СУДОВЫХ ДИЗЕЛЕЙ | 1991 |

|

RU2026543C1 |

| Подшипниковая конструкция | 2014 |

|

RU2633052C1 |

Авторы

Даты

1978-05-30—Публикация

1974-05-05—Подача