(54) СПОСОБ СОЕДИНЕНИЯ И ГЕРМЕТИЗАПИИ РАЗЛИЧНЫХ

ДЕТАЛЕЙ

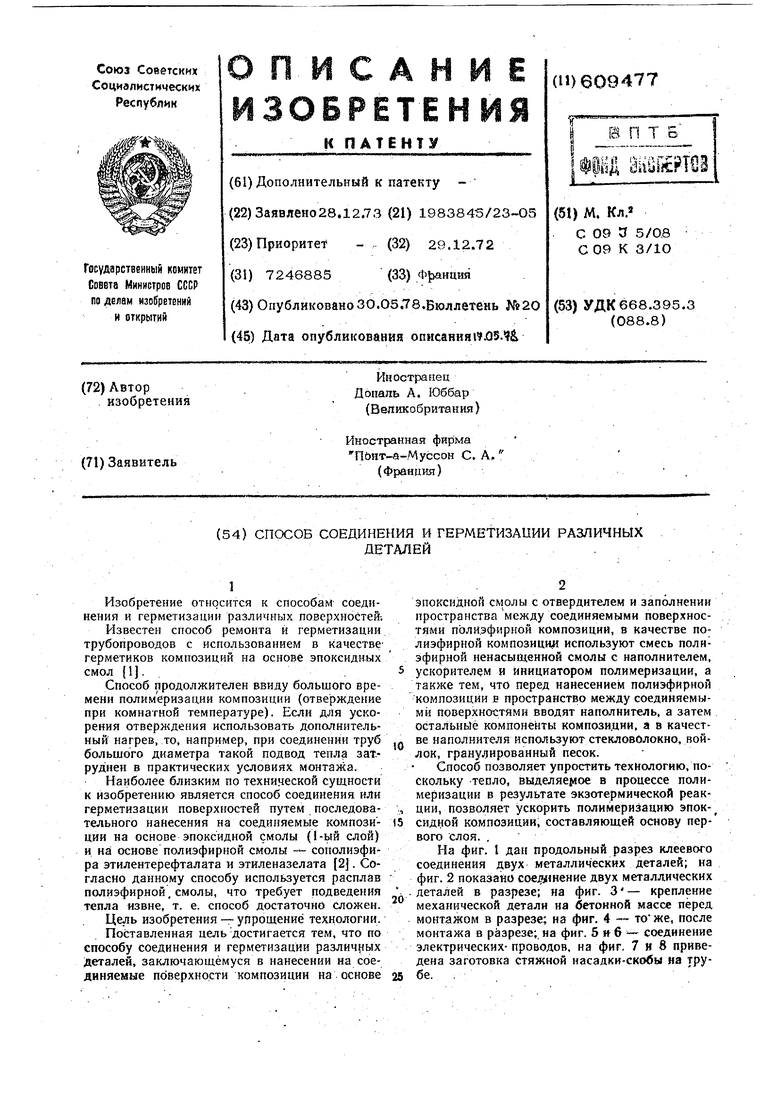

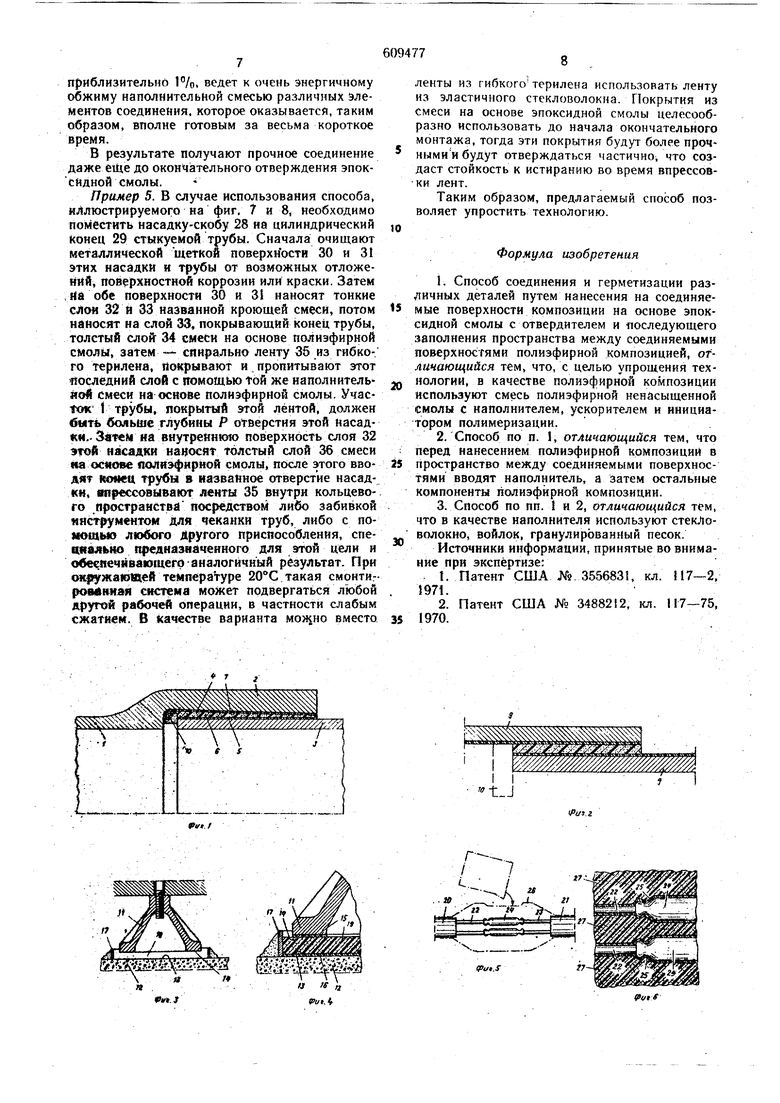

Пример I. Соединение по фиг. 1 состоит i3 трубы 1, представляющей собой охватываюий наконечник 2, и второй трубы 3, введенной наконечник 2.. .

Перед монтажом поверхность охватываюего наконечника 2 и oxBaTbiaaeNiaH поверхность вводимой в него трубы 3 предварительно подвергают соответствующей обработке (uiepoxoBKa металлическими щетками, опескотруивание и др.). Затем на каждую из этих поверхностей наносят тонкую пленку 4 или 5 полймеризугощейся смеси на основе эпоксидной смолы, содержащей все необходимые для полимеризации добавки, например полиамиды. Смесь способна медленно полимеризоваться при обычной окружающей температуре или же может полимеризоваться более быстро за счет дополните 1ьного нагрева. На охватываемый конец трубы 3 затем нaклaдывaюf полосу б из войлока или стекловолокна, имеющую толщин) йеобходймую для заполнения кольцевого промежутка между охватываемыми и охватывающими концом труб после их стыковки. После этого на дно охватывающего наконечника закладывйют прокладку 4 из соответствующего материалй, например резиновую пластиковую или из мягкого металла, например сйинцовую. Прокладка Прижимается к осевой стегнке охватывающего наконечника и закрывает кольцевой промежуток между стыкуемыми концами обеих tpy6; при этом охватывающий накОнечпик трубы 1 упирается в осевом направлении .в прокладку. Затем охватываемый конец трубы 3 вводят в охватывающий наконечник 2 трубы 1. Э качестве варианта после нанесения плеикОй 5 и полосы 6 вводят охватываемый конецтрубы 3 8 охадтывающий конец трубы 1, после чего вводят стекловолокно в кольцевой промежуток между обоими концами. .

В обоих случаях затем вводят под давлейием в кольцевую прокладку - полосу 13 из. стекловолокна быстрополммеризующуюся смесь на основе полиэфирной смолы. Эта прокладка должна обладать определенной .плотностью относительно количества вводимой смолы, с тем Чтобы уменьщить вероятность растрескивания смолы после полимеризации. Состав смеси подобран так, чтобы полимеризация начиналась не позднее чем. через 5 мин. Введение полимеррзующейся смеси, может производиться лю-. бь|м йзобычйых приспособлений, способным однойременно Дозировать компоненты смеси, т. е. смолы, катализатора и ускорителя, перед их подачей к Двум соплам, сходящимся на конце подающего устройства, причем одно из этих Iсопл подает смолу и ускоритель-, а другое - катализа ор, или же, предпочтительно одно из сопл, подает смолу и ускоритель, а другое - смолу и катализатор.

)П рй полимер1Тзации полиэфирной смолы выделяется много тепла, и полимеризация заеерраетСй-зя несколько минут. Тогда выделивщегося тепла достаточно, чтобы по меньщей мере вызвать процесс.полимеризации пленок 4 и 5 эпоксидной смолой и тем самым обеспечить скрепление массы стекловолокон и полиэфирной смолы с обеими поверхностями, между которыми она находится.

Смонтированный рассмотренным образом трубопровод вполне готов к эксплуатации через несколько десятков минут после введения поли эфира.

В описываемом варианте осуществления может быть использовано дополнительное приспособление для облегчения работы без ожидания полного окончания полимеризации эпоксидной смолы. Внутренняя поверхность 7 охватывающего наконечника трубы выполнена так, что она сходит на конус к концу трубы, с тем чтобы заполимеризованная масса полиэфира с добавлением стекловолокна создавала без окончательного затвердения эпоксидных пленок некий угол, блокирующий смещения труб одна относительно другой в осевом, продольном направлении..

Таким образом, способ позволяет соединять стыкованные трубы у края транщеи и устанавQ ливать их предварительно смонтированными участками. Тогда окончательная полимеризация эпоксидных слоей, обеспечивающих необ ходимую адгезию, может завершаться при окружаюшей температуре через несколько часов. Получаемое таким способом- соединение

5 обеспечивает;, помимо прочих преимуществ, хорошую электрическую изоляцию, хорошую химстойкость к воздействию сред, транспортируемых по таким трубопроводам, равномерную повсей длине трубопровода механическую прочкость; оно осуществимо при температурах от -10 до +50°С. Кроме того, при температурах ниясе 10°С можно подогревать компоненты полиэфирной смолы.

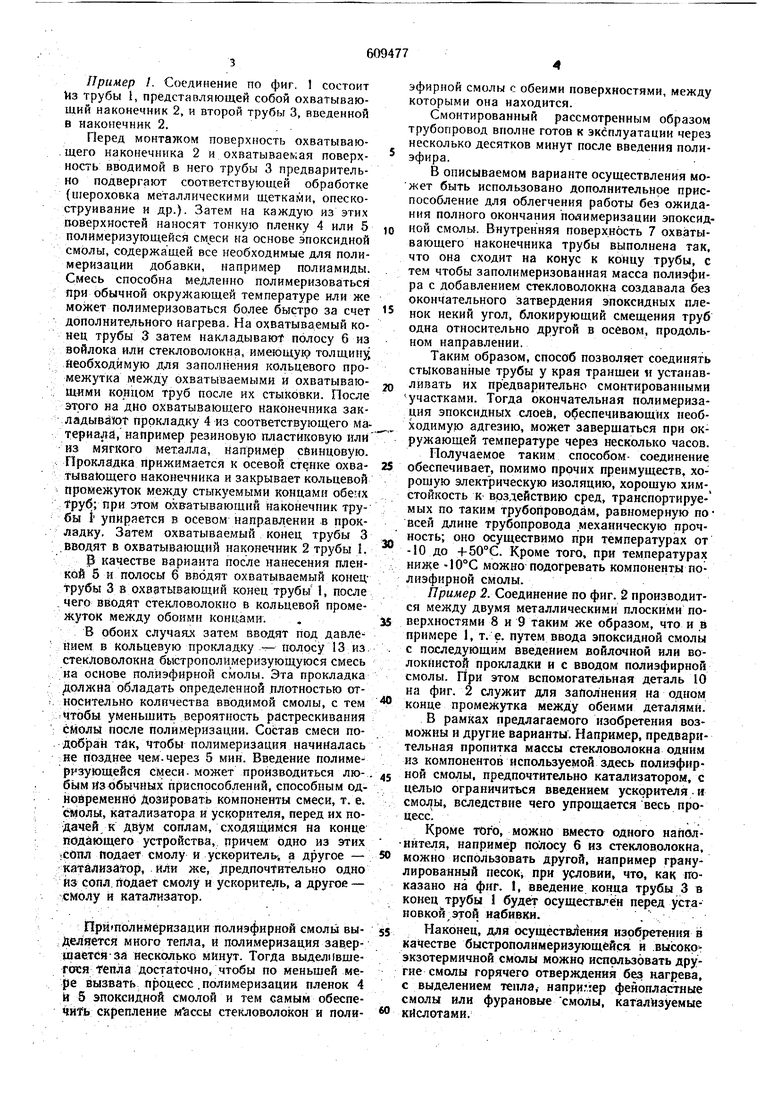

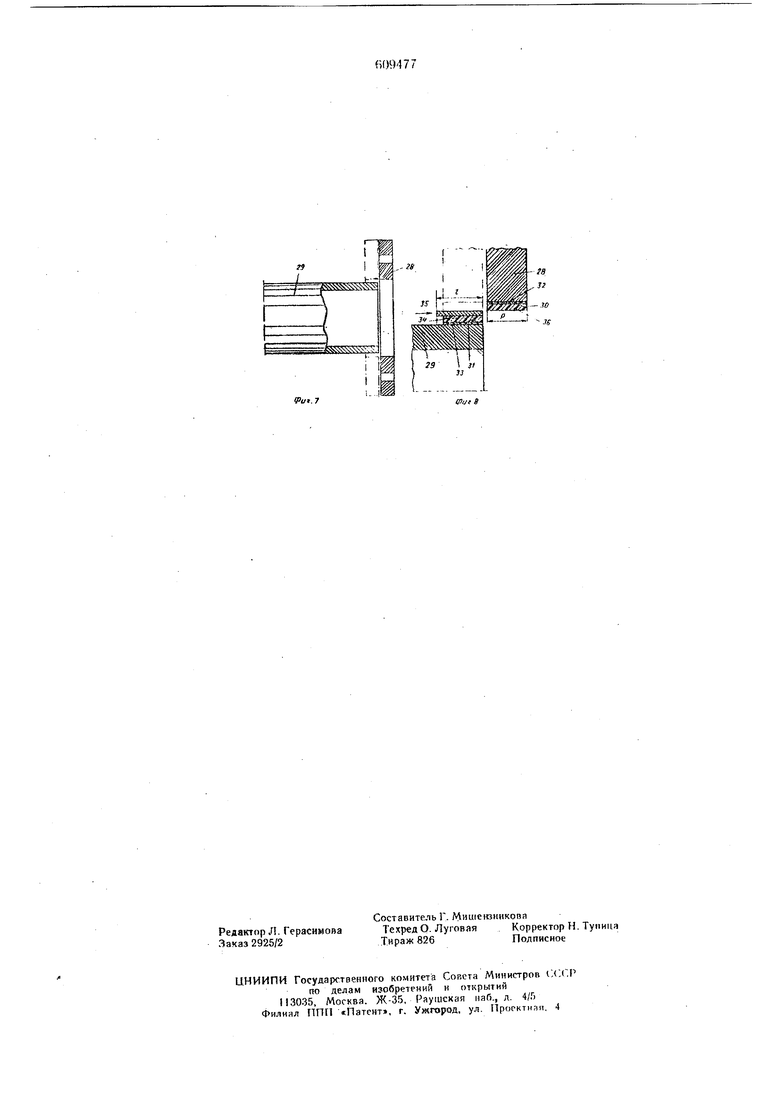

Пример 2. Соединение по фиг. 2 производится между двумя металлическими плоскими поверхностями 8 и 9 таким же образом, что и в примере 1, т. е. путем ввода эпоксидной смолы . с последующим введением войлочной или волокнистой прокладки и с вводом полиэфирной смолы. При этом вспомогательная деталь 10 на фиг. 2 служит для заполнения на одном

конце промежутка между обеими деталями. В рамках предлагаемого изобретения возможны и другие варианты. Например, предварительная пропитка массы стекловолокна одним из компонентов используемой здесь полиэфир5 ной смолы, предпочтительно катализатором, с целью ограничиться введением ускорителя. смо;|ы, вследствие чего упрощается весь процесс.. . Кроме того, можно вместо одного напол-нйтеля, например поЛосу б из стекловолокна,

0 можно использовать другой, например гранулированный иесок при условии, что, как показано на фиг. 1, введение конца трубы 3 в конец трубы 1 будет осуществлен перед установкой этой набивки..

5 Наконец, для осуществления изобретения в качестве быстрополимеризующейся и высокрэкзотермичной смолы можно использовать другне смолы горячего отверждения без нагрева, с выделением тепла, наприг.гер фенопластные смолы или фурановые смолы, катализуемые

О кислотами.

Что касается других областей использования изобретения, они разнообразны. Например, крепление предварительно напряженных электрических кабелей в армированном бетоне, вмазывание металлических анкерных элементов в бетон, соединение выводов электрических проводов, клеевое крепление стяжных скоб на трубопроводах.

В трех областях применения используются такие же материалы, т. е. полимеризуемая смесь на основе медленно полимеризующейся смолы со слабым тепловыделением и обладающей хорошей адгезией к поверхности монтируемых деталей, именуемая в дальнейшем как кроющая смесь (первый слой) и вторая смесь - полимеризующг-я смесь на основе смолы с быстрой полимеризацией и достаточным выделением при этом тепла, благоприятствующая полимеризации первой из смол, обладаю щая плохой адгезией к поверхности монтируемых деталей после полимеризации, но хорошей адгезией к первой смоле, именуемая в дальнейшем как наполнительная смесь (для второго слоя).

Кроющая смесь содержит 50 06.% эпоксидной смолы и бОоб./о отвердителя, например смесь, известная под торговым наименованием Аральдит (Фирма «GiBA-GEIGY).

В качестве отвердителя используют полиамид- .продукт поликонденсации, получаемьтй из ненасыщенных жирных кислот димеризованных или тримеризованных растительных масел и арил- или алкиламинов (продукт «General Hills-sersamid).

В качестве полиэфирной (наполнительной) композиции используют смесь на основе ненасыщенной полиэфирной смолы со слабой усадкой. Она содержит смесь соответственна 100 и 20 вес.ч. двух смол. Торговые марки ВР 862 и 327Q, выпускаемые фирмой «BiP Chemicals Limited,наполнитель, состоящий .из 150 вес.ч. продукта. Торговая марка Garaguart S 12, фирма «Plastichem Limited и смесь КЗ соотчетственно 2, 4 и 3 вес.ч. ускорителя и катализатора (например, известных под торговыми марками NL49bT и Butanox М 50, фирмы-«AKZo-Chemie),

Например, может быть использована следутрщай композиция, вес.ч.: Ненасыщенная полиэфирная смола 20Наполнитель песок (гараквирц) 12150 Ускоритель ML 49 ST2,4 Ка1ализатор (бутанокс) 3,6 Ускоритель является продуктом на основе кобаль та в растворе -стироле:

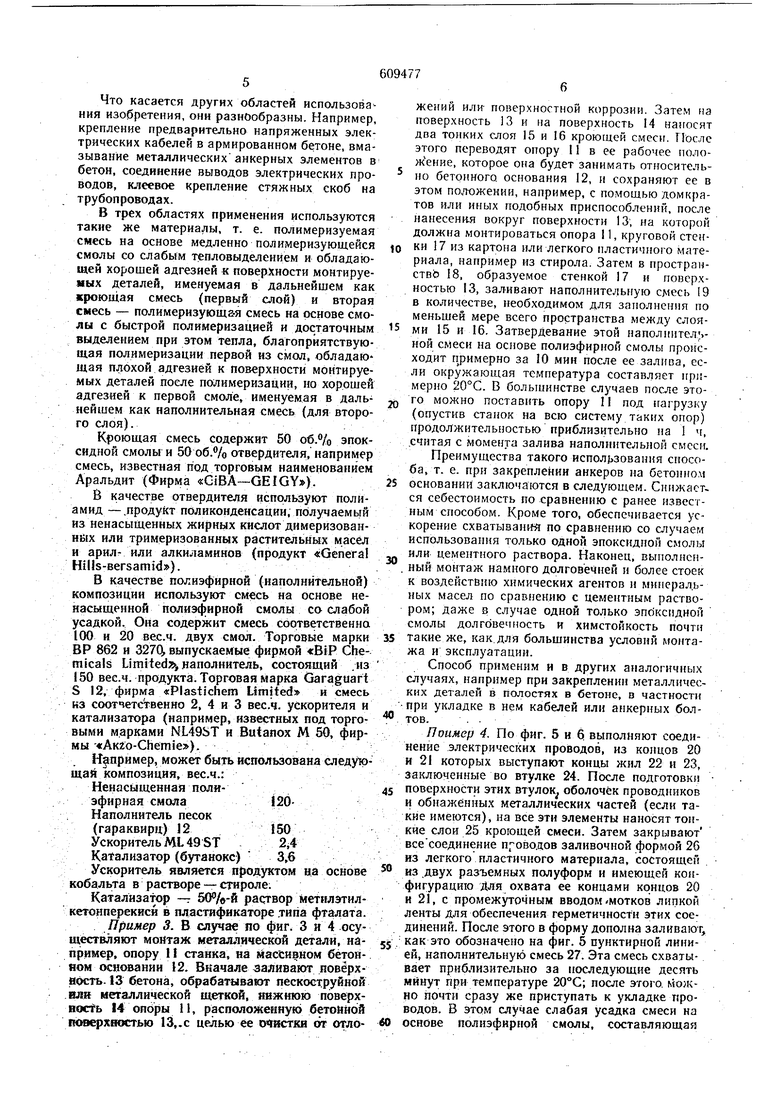

Катализатор - 50 /в-й раствор метилэтилкетонперекнсй в пластификаторе .типа фталата. Пример 3. В случае по фнп 3 я 4 осуществляют моитаж металлической детали, например, опору 1 станка, на Массивном бётоняом основании 12, Вначале заливают повёрхиОсть. 13 бетона, обрабатывают пескоструйной влй металлической щеткой, яажнюю поверхRoctb 14 опбры 11, расположенную бетонной тюерхвостью 13,.с целью ее очисткн «иг отложений или- поверхностной коррозии. Затем а поверхность 13 и на поверхность 14 наносят два тонких слоя 15 и 16 кроющей смеси. После этого переводят опору 11 в ее рабочее по., которое она будет занимать относительно бетонного основания 12, и сохраняют ее в этом по.гожении, например, с помощью домкратов или иных подобных приспособлениГ{, после нанесения вокруг поверхности 13, на которой должна монтироваться опора 11, круговой стенQ ки 17 из картона или легкого нластичного материала, например из стирола. Затем в пространство 18, образуемое стенкой 17 и поверхностью 13, заливают наполнительную смесь 19 в количестве, необходимом для заполнения по меньшей мере всего пространства между слоями 15 и 16. Затвердевание этой наполпнтел;.ной смеси на основе полиэфирной смолы происходит примерно за 10 мин после ее залива, если окружающая температура составляет примерно 20°С. В бо.пыиинстве случаев после этоJJ го можно поставить опору II под гагрузку (спустив станок на всю систему такнх опор) продолжительностью приблизительно на 1 ч, считая с момента залива наполнительной смесн. Преимущества такого испол1)3ования способа, т. е. при закреплении анкеров на бетонном

5 оснований заключаются в следующем. Снижает., ся себестоимость по сравнению с ранее известным способом. Кроме того, обеспечивается ускорение схватываний по сравнению со случаем использования только одной эпоксидной смолы или цементного раствора. Наконец, выполнсн. ный монтаж намного долговечней и более стоек к воздействию химических агентов и минерадьных масел по сравнению с цементным раствором; даже в случае одной только эпбкспднои смолы долговечность и химстойкость почти

такие же, как. для больщинства условий монтажа и эксплуатации.

Способ применим и в других аналогичных случаях, например при закреплении металлических деталей в полостях в бетоне, в частности при укладке в нем кабелей или анкерных болтов.. .

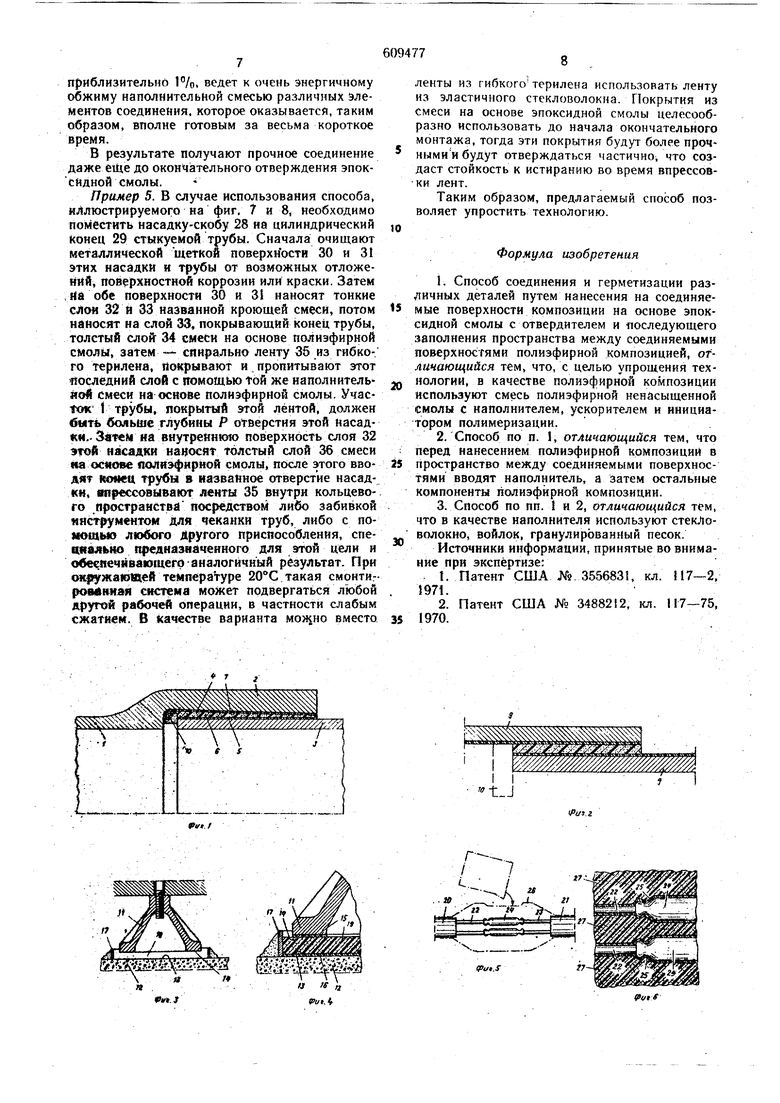

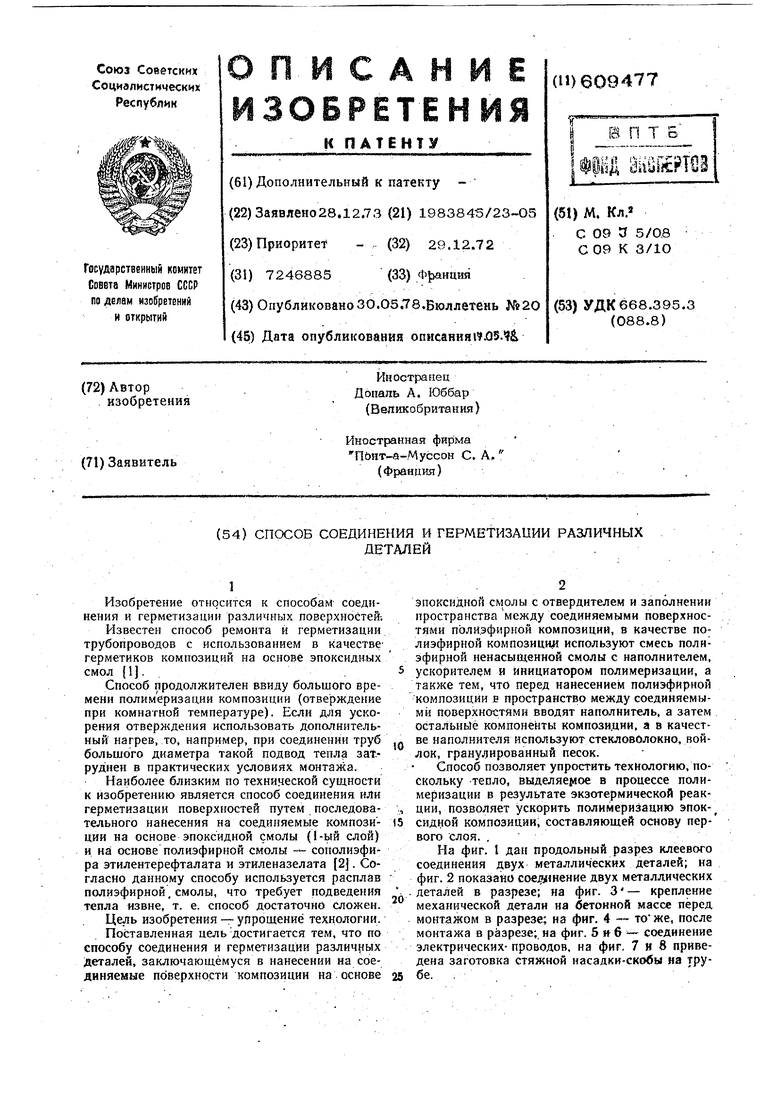

Поимср 4. По фиг. 5 и 6 выполняют соединение электрических про водов, из концов 20 н 21 которых выступают концы жил 22 и 23, заключенные во втулке 24. После подготовки

поверхности этих втулок оболочек проводников и обнажённых металлических частей (если такие имеются), на все эти элементы наносят тонкие слои 25 кроющей смеси. Затем закрывают всесоединение .5ов заливочной формой 26 из легкого пластичного материала, состоящей из двух разъемных полуформ и имеющей кокфигурацию Для охвата ее концами концов 20 н 21, с промежуточным вводом-мотков липкой ленты для обеспечения герметичности этих соединений. После этого в форму дополна заливают, как это обозначено на фиг. 5 пунктирной линией, наполнительную смесь 27. Эта смесь схватывает приблизительно за последующие десять минут при температуре 20°С; после этого. почти сразу же приступать к укладке проводов. В этом случае слабая усадка смеси на

основе полиэфирной смолы, составляющая

приблизительно f/o, ведет к очень энергичному обжиму наполнительной смесью различных элементов соединения, которое оказывается, таким образом, вполне готовым за весьма короткое время.

В результате получают прочное соединение даже еще до окончательного отверждения эпок сидной смолы.

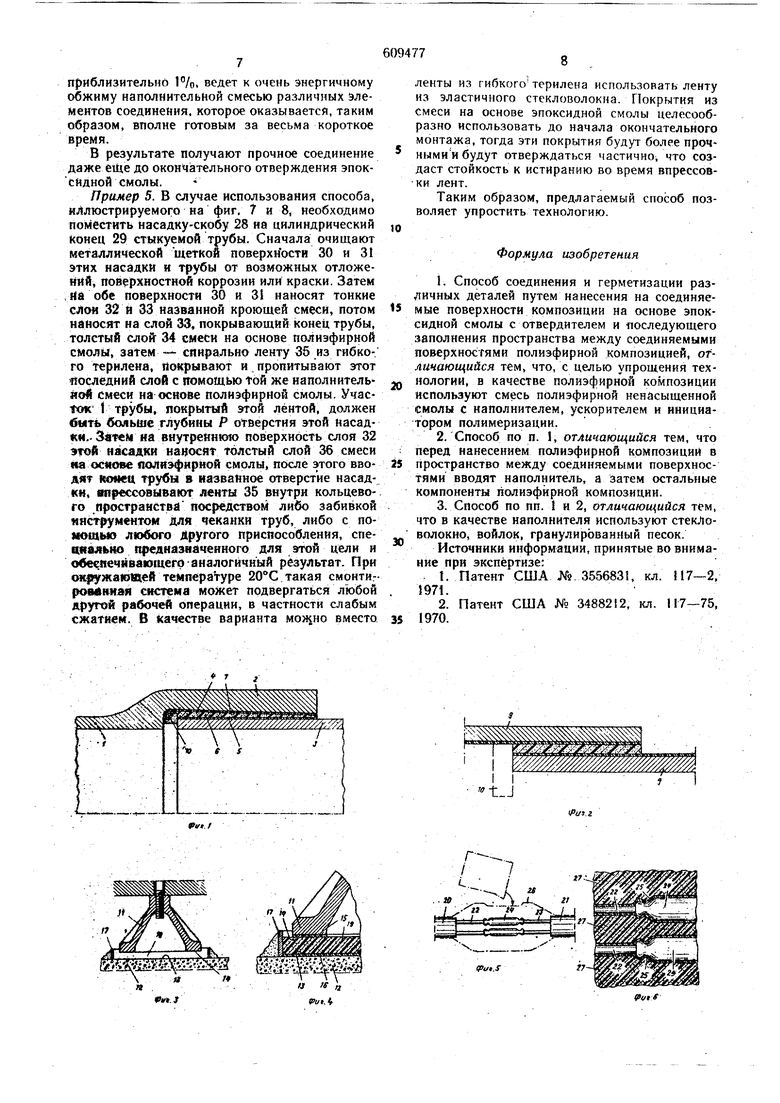

Пример 5. В случае использования способа, иллюстрируемого на фиг. 7 и 8, иеобходимо поместить насадку-скобу 28 иа цилиндрический конец 29 стыкуемой трубы. Сначала очищают металлической щеткой поверхиости 30 и 31 этих насадки и трубы от возможных отложений, поверхностной коррозии или краски. Затем , на обе поверхности 30 и 31 наносят тонкие слои 32 и 33 иазваииой кроющей смеси, потом наносят на слой 33, покрывающий конец трубы, толстый слой 34 смеси на основе полиэфирной смолы, затем- спирально ленту 35 из гибкого терилена. Покрывают и пропитывают этот Последний слой с помощью той же иаполиитель ной смеси на основе полиэфирной смолы. УчасtOK трубы, покрытый этой лентой, должен бмть больше глубины Я отверстия этой насадкн.-Затем на внутреннюю поверхибсть слоя 32 этой насадкн наносят толстый слой 36 смеси на осмове полиэфирной смолы, после этого вводят конец трубы 8 названное отверстие иасадки, впрессовывают ленты 35 внутри кольцево-. го пространствапосредством либо забивкой инструментом для чеканки труб, либо с помющью любого Другого приспособления, специально предназначенного для этой цели и обе ечйвающегр-аналогичный результат. При ок|ГужаюМ1€Й температуре 20С такая смонтигромнная снстема может подвергаться любой другой рабочей операции, в частности слабым сжатием. В качестве варианта вместо

ленты из гибкого терилена использовать ленту из эластичного стекловолокна. Покрытия из смеси на основе эпоксидной смолы целесообразно использовать до начала окончательного монтажа, тогда эти покрытия будут более прочными и будут отверждаться частично, что создаст стойкость к истиранию во время впрессовки лент.

Таким образом, предлагаемый способ позволяет упростить технологию.

Формула изобретения

1.Способ соединения и герметизации различных деталей путем нанесения на соединяемые поверхности композиции на основе эпоксидной смолы с отвердителем и последующего заполнения пространства между соединяемыми поверхностями полиэфирной композицией, отличающийся тем, что, с целью упрощения технологии, в качестве полиэфирной композиции используют смесь полиэфирной ненасыщенной смолы с наполнителем, ускорителем и инициатором полимеризации.

2.Способ по п. 1, отличающийся тем, что перед нанесением полиэфирной композиции в

пространство между соединяемыми поверхностями вводят наполнитель, а затем остальные компоненты полиэфирной композиции.

3.Способ по пп. i и 2, отличающийся тем, что в качестве наполнителя используют стекловолокно, войлок, гранулированный песок.

Источники информации, принятые во внимание при экспертизе:

t. Патент США №.3556831, кл. 117--2, 5971.

2. Патент США № 3488212, кл. П7-75, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1976 |

|

SU869561A3 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИОННЫХ ВЕЩЕСТВ И ПРОДУКТ В ВИДЕ СТРОИТЕЛЬНОГО РАСТВОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2158283C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ В ВИДЕ ОБОЛОЧКИ СООРУЖЕНИЯ ИЛИ КОНСТРУКЦИИ | 2003 |

|

RU2234412C1 |

| Химически стойкое покрытие столешницы | 2023 |

|

RU2815497C1 |

| Метакриловая композиция для ремонта бетона | 2023 |

|

RU2822837C1 |

| Композиция для химического анкерования при низких температурах | 2022 |

|

RU2790677C1 |

| Полимерная мастика холодного от-ВЕРждЕНия для пОКРыТия | 1979 |

|

SU827511A1 |

| ВОДНАЯ КОМПОЗИЦИЯ, НАПОЛНЕННАЯ ПОЛЫМИ МИКРОСФЕРАМИ, ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ЕЕ ОСНОВЕ | 2005 |

|

RU2304156C1 |

| Способ пропитки трансформаторов | 1978 |

|

SU792315A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ И БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2007 |

|

RU2330867C1 |

т

L,

ft/i.i

Й §ЖЖЩй - Щ5й

Л л

It . - - .

Put.J

fvtf

г

/

ISSSSSSiiitSiS

J

. о .1

Авторы

Даты

1978-05-30—Публикация

1973-12-28—Подача