(54) СПОСОБ ДУГОВОЙ СВАРКИ ТЕРМОЭЛЕКТРОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячего спая кабельной термопары | 1988 |

|

SU1624277A1 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 2012 |

|

RU2494357C1 |

| ПРЕОБРАЗОВАТЕЛЬ ТЕРМОЭЛЕКТРИЧЕСКИЙ (ВАРИАНТЫ), ТЕРМОПАРНЫЙ КАБЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПО ПЕРВОМУ ВАРИАНТУ, СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ ИЛИ КАЛИБРОВКИ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2009 |

|

RU2403540C1 |

| Способ изготовления горячего спая кабельной термопары | 1987 |

|

SU1545097A2 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| Способ изготовления горячего спая кабельной термопары | 1986 |

|

SU1420390A1 |

| Малоинерционный термопреобразователь | 2015 |

|

RU2616982C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ВИДЕ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2006 |

|

RU2299408C1 |

| Многозонный датчик температуры | 2024 |

|

RU2834589C1 |

Изобретение относится к области машиностроения и может быть использовано в тех его отраслях, в которых находят применение термо электрические измерения температур.

Известен способ дуговой сварки термоэлектродов, при котором термоэлектроды предварительно скручивают, а затем сваривают дуговой сваркой неплавящимся электродом, образуя шарик 1. Недостатком известного способа является то, что он не позволяет получать качественное соединение термоэлектродов с изолированным рабочим спаем, имеющих значительную длину, большое электросопротивление, находящихся в изолированной от них оболочке.

Цель изобретения - обеспечение возможности сварки термоэлектродов термоэлектрического термометра с изолированным рабочим спаем, имеюш,их значительную длину, большое электросопротивление и находящихся в изолированной от них оболочке.

Это достигается тем, что по предлагаемому способу перед сваркой между термоэлектродами и оболочкой ниже места сварки вводят токо. проводящий элемент, оболочку подсоединяют к источнику тока, а после сварки токопрово-. дящий элемент удаляют.

В необходимых случаях для исключения возникновения ложной дуги с вольфрамового электрода на оболочку термонарного кабеля между оболочкой и термоэлектродами устанавливают токоизолирующую втулку, которую после сварки рабочего спая извлекают.

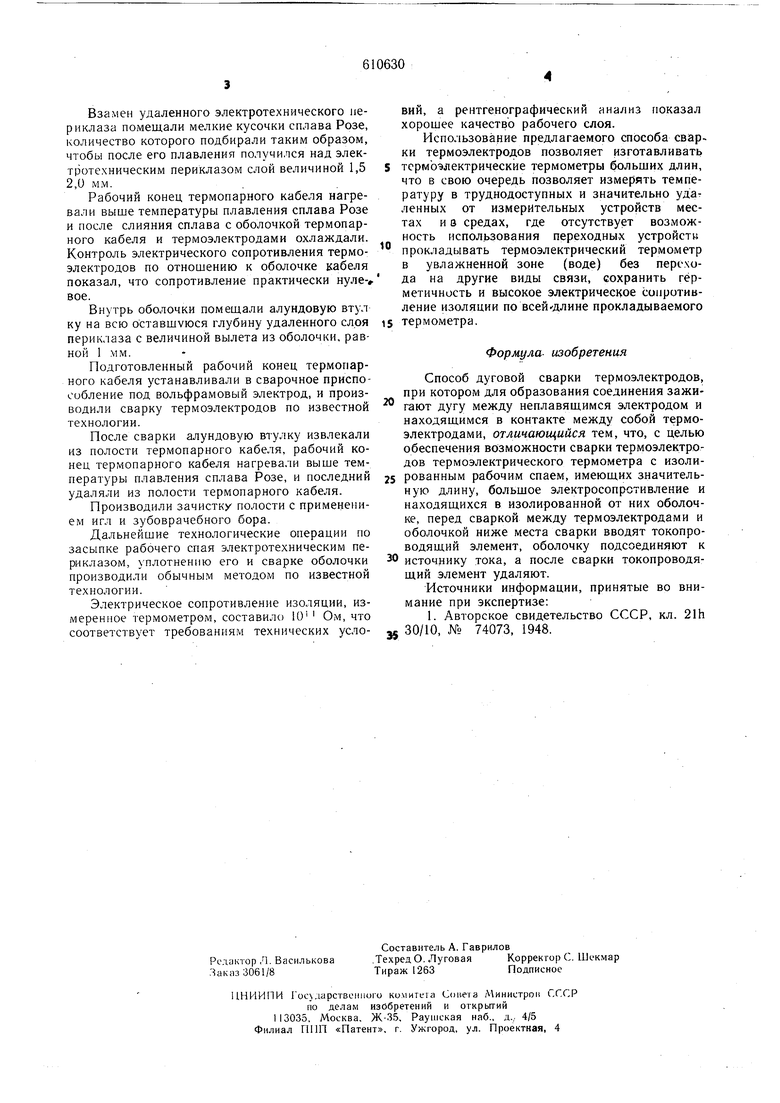

На чертеже схематически показано осущеCTB.jieiine предлагаемого способа, где 1 - свариваемые термоэлектроды, 2 - изоляция из апектротехнического периклаза, 3 - оболочка термонарного кабеля, 4 - токопроводяи ий элемент. 5 - токоизолирующая втулка, 6 во.чьфрамовый сварочный электрод и 8 - токоподводы.

Пример. Изготавливали термоэлектрический термометр из термопарного кабеля марки КТМС (ХА) 2 X 0,3 с номинальным диаметром кабеля 3,0 мм, номинальным диаметром термоэлектродных жил 0,65 мм, длиной 50 м. С рабочего конца термопарного кабеля высверливали электротехнический периклаз совместно с термоэлектрода.ми на глубину 4,0 мм и дополнительно удаляли периклаз вокруг термоэлектродов на глубин-у 4,0 мм. термоэлектроды и оболочка кабеля зачищались ло металлического блеска, Te)MO.neKTpoj3bi подгибались до соприкосновения друг с другом.

Взамен удаленного электротехнического иериклаза помещали мелкие кусочки сплава Розе, количество которого подбирали таким образом, чтобы после его плавления получился над электротехническим периклазом слой величиной 1,5 2,0 мм.

Рабочий конец термопарного кабеля нагревали выше температуры плавления сплава Розе и после слияния сплава с оболочкой термопарного кабеля и термоэлектродами охлаждали. Контроль электрического сопротивления термоэлектродов по отношению к оболочке кабеля показал, что сопротивление практически нуле- вое.

Внутрь оболочки помещали алундовую втул ку на всю оставшуюся глубину удаленного слоя периклаза с величиной вылета из оболочки, равной 1 мм.

Подготовленный рабочий конец термопарного кабеля устанавливали в сварочное приспособление под вольфрамовый электрод, и производили сварку термоэлектродов по известной технологии.

После сварки алундовую втулку извлекали из полости термопарного кабеля, рабочий конец термопарного кабеля нагревали выше температуры плавления сплава Розе, и последний удаляли из полости термопарного кабеля.

Производили зачистку полости с применением игл и зубоврачебного бора.

Дальнейшие технологические операции по засыпке рабочего спая электротехническим периклазом, уплотнению его и сварке оболочки производили обычным методом по известной технологии.

Электрическое сопротивление изоляции, измеренное термометром, составило 10 Ом, что соответствует требованиям технических услоВИЙ, а рентгенографический анализ показал хорошее качество рабочего слоя.

Использование предлагаемого способа свар., ки термоэлектродов позволяет изготавливать термоздектрические термометры больших длин, что в свою очередь позволяет измерять температуру в труднодоступных и значительно удаленных от измерительных устройств местах и S средах, где отсутствует возможность использования переходных устройсти прокладывать термоэлектрический термометр в увлажненной зоне (воде) без перехода на другие виды связи, сохранить герметичность и высокое электрическое сопротивление изоляции по всейДлине прокладываемого термометра.

Формула изобретения

Способ дуговой сварки термоэлектродов, при котором для образования соединения зажигают дугу между неплавящимся электродом и находящимся в контакте между собой термоэлектродами, отличающийся тем, что, с целью обеспечения возможности сварки термоэлектродов термоэлектрического термометра с изолированным рабочим спаем, имеющих значительную длину, большое электросопротивление и находящихся в изолированной от них оболочке, перед сваркой между термоэлектродами и оболочкой ниже места сварки вводят токопроводящий элемент, оболочку подсоединяют к источнику тока, а после сварки токопроводящий элемент удаляют.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-06-15—Публикация

1974-11-11—Подача