ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячего спая кабельной термопары | 1987 |

|

SU1545097A2 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| Способ изготовления горячего спая кабельной термопары | 1988 |

|

SU1624277A1 |

| Способ изготовления горячего спая термопары | 1984 |

|

SU1236331A1 |

| Способ изготовления горячего спая термопары | 1985 |

|

SU1278619A1 |

| Способ изготовления горячего спая зачехленной в оболочку термопары | 1984 |

|

SU1191751A1 |

| Способ изготовления горячего спая термопары | 1984 |

|

SU1185117A1 |

| Способ изготовления горячего спая кабельной термопары | 1987 |

|

SU1469365A1 |

| Способ изготовления горячего спая термопары из тугоплавких материалов | 1987 |

|

SU1578512A1 |

| Способ изготовления горячего спая термопары | 1980 |

|

SU900125A2 |

Изобретение относится к термометрии и позволяет упростить способ. Освобожденные от изоляций концы термоэлектродов сваривают с образованием шарика горячего спая и укладывают их в форме петли на поверхность изоляции. На петле устанавливают заглушку высотой, превышающей глубину зоны удаления изоляции, и соединяют их электроконтактной сваркой. Герметизацию горячего спая осуществляют сплавлением выступающей части заглушки с торцом оболочки кабеля. 8 ил.

со ;о

Изобретение относится к технологии изготовления термоэлектрических преобразователей, а именно к способам изготовления горячих спаев кабельных термопар преимущественно на основе кабеля малого диаметра.

Цель изобретения - упрощение способа.

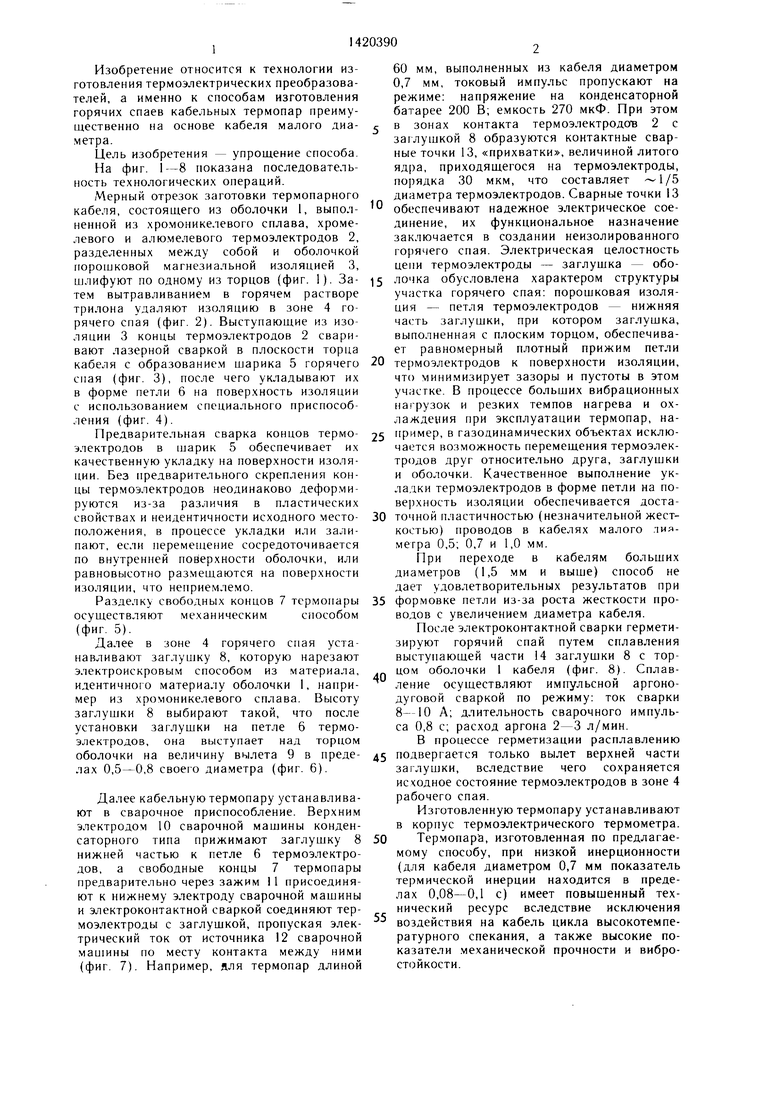

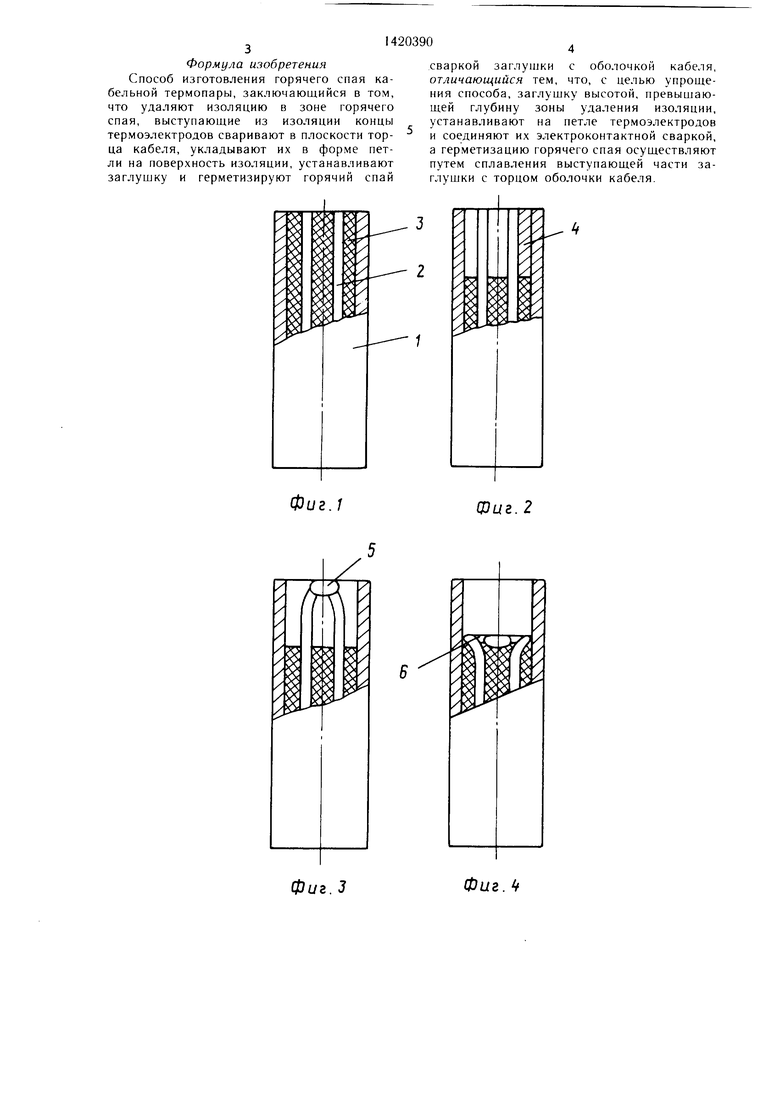

На фиг. 1-8 показана последовательность технологических операций.

Мерный отрезок заготовки термопарного

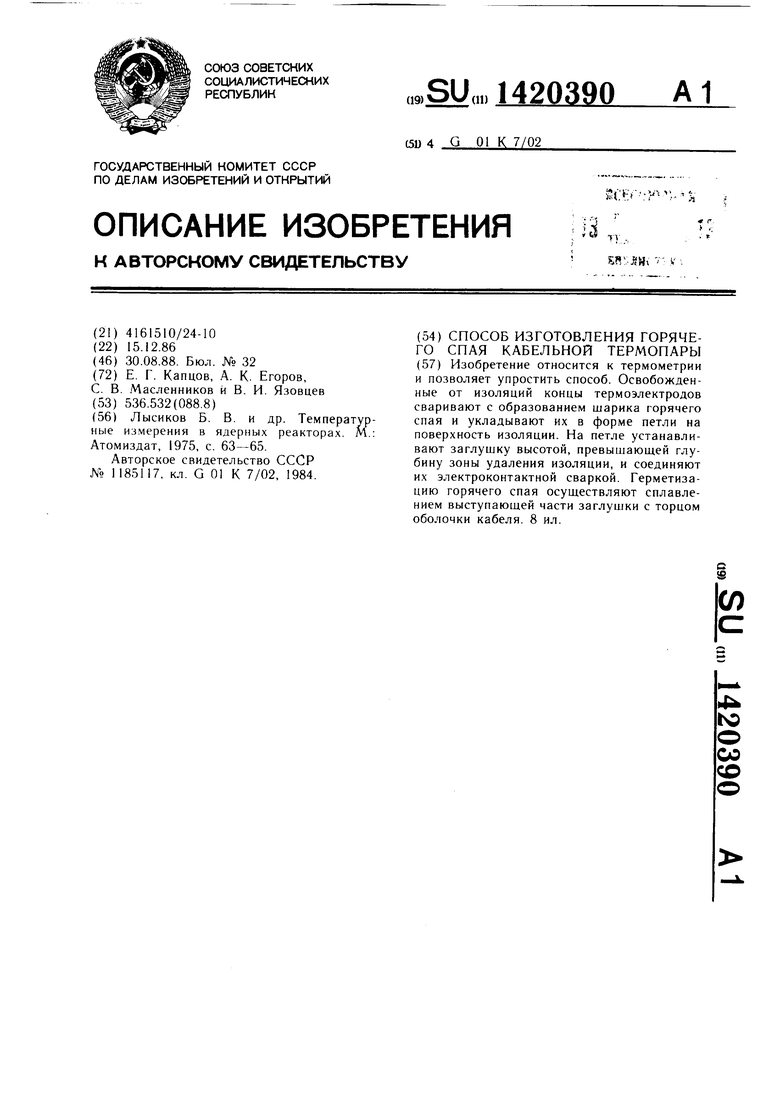

60 мм, выполненных из кабеля диаметром 0,7 мм, токовый импульс пропускают на режиме: напряжение на конденсаторной батарее 200 В; емкость 270 мкФ. При этом в зонах контакта термоэлектродов 2 с заглущкой 8 образуются контактные сварные точки 13, «прихватки, величиной литого ядра, приходящегося на термоэлектроды, порядка 30 мкм, что составляет 1/5 диаметра термоэлектродов. Сварные точки 13

кабеля, состоящего из оболочки 1, выпол- обеспечивают надежное электрическое сое- ненной из хромоникелевого сплава, хроме-динение, их функциональное назначение

заключается в создании неизолированного горячего спая. Электрическая целостность

цепи термоэлектроды - заглущка - оболевого и алюмелевого термоэлектродов 2, разделенных между собой и оболочкой порощковой магнезиальной изоляцией 3,

шлифуют по одному из торцов (фиг. 1). лочка обусловлена характером структуры

тем вытравливанием в горячем раствореучастка горячего спая: порощковая изолятрилона удаляют изоляцию в зоне 4 го-ция - петля термоэлектродов - нижняя

рячего спая (фиг. 2). Выступающие из изо-часть заглущки, при котором заглушка,

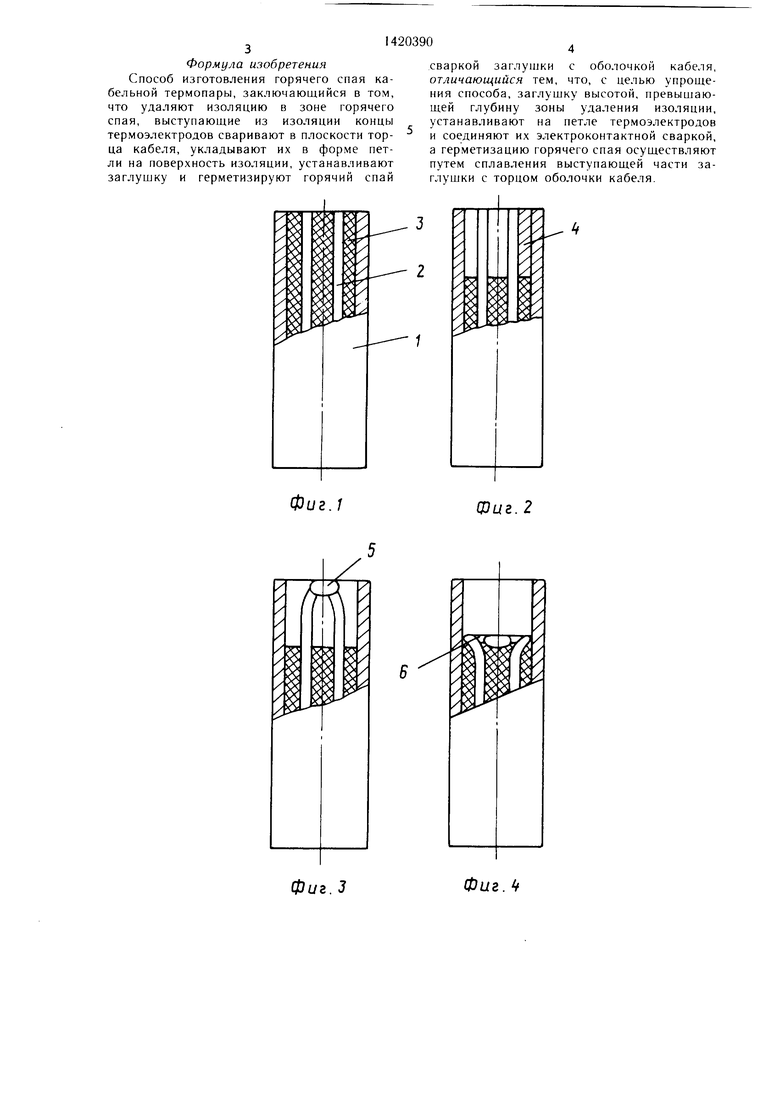

ляции 3 концы термоэлектродов 2 свари-выполненная с плоским торцом, обеспечивавают лазерной сваркой в плоскости торцает равномерный плотный прижим петли

кабеля с образование.м шарика 5 горячего20 термоэлектродов к поверхности изоляции,

спая (фиг. 3), после чего укладывают ихчто минимизирует зазоры и пустоты в этом

в форме петли 6 на поверхность изоляцииучасгке. В процессе больших вибрационных

с использованием специального приспособ-на|-рузок и резких темпов нагрева и охления (фиг. 4).лаждения при эксплуатации термопар, наПредварительная сварка концов термо-25 ример, в газодинамических объектах исклюэлектродов в шарик 5 обеспечивает ихчается возможность перемещения термоэлеккачественную укладку на поверхности изоля-тродов друг относительно друга, заглушки

ции. Без предварительного скрепления кон-и оболочки. Качественное выполнение укладки термоэлектродов в форме петли на по- ве1)хность изоляции обеспечивается достацы термоэлектродов неодинаково деформируются из-за различия в пластических

свойствах и неидентичности исходного место- 30 точной пластичностью (незначительной жестположения, в процессе укладки или залипают, если перемещение сосредоточивается по внутренней поверхности оболочки, или равновысотно размещаются на поверхности изоляции, что неприемлемо.

костью) проводов в кабелях малого лия- метра 0,5; 0,7 и 1,0 мм.

При переходе в кабелям больших диаметров (1,5 мм и выше) способ не дает удовлетворительных результатов при

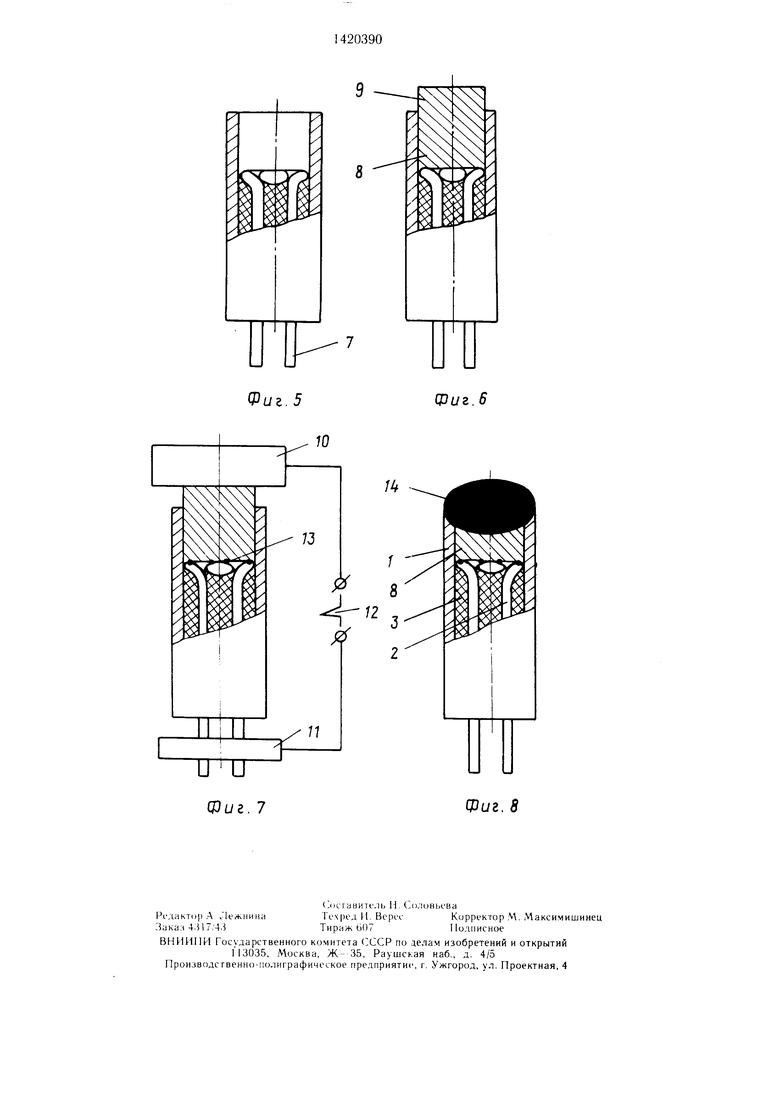

Разделку свободных концов 7 термопары 35 формовке петли из-за роста жесткости проводов с увеличением диаметра кабеля.

После электроконтактной сварки герметизируют горячий спай путем сплавления выступающей части 14 заглушки 8 с торцом оболочки 1 кабеля (фиг. 8). Сплавление осуществляют импульсной аргоно- дуговой сваркой по режиму: ток сварки 8-10 А; длительность сварочного импульса 0,8 с; расход аргона 2-3 л/мин.

В процессе герметизации расплавлению

осуществляют механическимспособом

(фиг. 5).

Далее в зоне 4 горячего спая устанавливают заглушку 8, которую нарезают электроискровым способом из материала, идентичного материалу оболочки 1, например из хромоникелевого сплава. Высоту заглушки 8 выбирают такой, что после установки заглушки на петле 6 термоэлектродов, она выступает над торцом

40

оболочки на величину вылета 9 в преде- дБ подвергается только вылет верхней части

лах 0,5-0,8 своего диаметра (фиг. 6).

Далее кабельную термопару устанавливают в сварочное приспособление. Верхним электродом 10 сварочной машины конденсаторного типа прижимают заглушку 8 50 нижней частью к петле 6 термоэлектродов, а свободные концы 7 термопары предварительно через зажим 11 присоединяют к нижнему электроду сварочной машины и электроконтактной сваркой соединяют терзаглушки, вследствие чего сохраняется исходное состояние термоэлектродов в зоне 4 рабочего спая.

Изготовленную термопару устанавливают в корпус термоэлектрического термометра.

Термопара, изготовленная по предлагаемому способу, при низкой инерционности (для кабеля диаметром 0,7 мм показатель термической инерции находится в пределах 0,08-0,1 с) имеет повышенный технический ресурс вследствие исключения

моэлектроды с заглущкой, пропуская элек-воздействия на кабель цикла высокотемпетрический ток от источника 12 сварочной ратурного спекания, а также высокие по- мащины по месту контакта между ними (фиг. 7). Например, для термопар длиной

казатели .механической прочности и вибростойкости.

60 мм, выполненных из кабеля диаметром 0,7 мм, токовый импульс пропускают на режиме: напряжение на конденсаторной батарее 200 В; емкость 270 мкФ. При этом в зонах контакта термоэлектродов 2 с заглущкой 8 образуются контактные сварные точки 13, «прихватки, величиной литого ядра, приходящегося на термоэлектроды, порядка 30 мкм, что составляет 1/5 диаметра термоэлектродов. Сварные точки 13

обеспечивают надежное электрическое сое- динение, их функциональное назначение

цепи термоэлектроды - заглущка - обокостью) проводов в кабелях малого лия- метра 0,5; 0,7 и 1,0 мм.

При переходе в кабелям больших диаметров (1,5 мм и выше) способ не дает удовлетворительных результатов при

формовке петли из-за роста жесткости проводов с увеличением диаметра кабеля.

заглушки, вследствие чего сохраняется исходное состояние термоэлектродов в зоне 4 рабочего спая.

Изготовленную термопару устанавливают в корпус термоэлектрического термометра.

Термопара, изготовленная по предлагаемому способу, при низкой инерционности (для кабеля диаметром 0,7 мм показатель термической инерции находится в пределах 0,08-0,1 с) имеет повышенный технический ресурс вследствие исключения

ратурного спекания, а также высокие по-

казатели .механической прочности и вибростойкости.

Фиг.1

Фиг. J

Фиг. 2

Фиг.

Фиг.5

10

Фиг.6

Фиг. 8

| Лысиков Б | |||

| В | |||

| и др | |||

| Температурные измерения в ядерных реакторах | |||

| М.: Атомиздат, 1975, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ изготовления горячего спая термопары | 1984 |

|

SU1185117A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-30—Публикация

1986-12-15—Подача