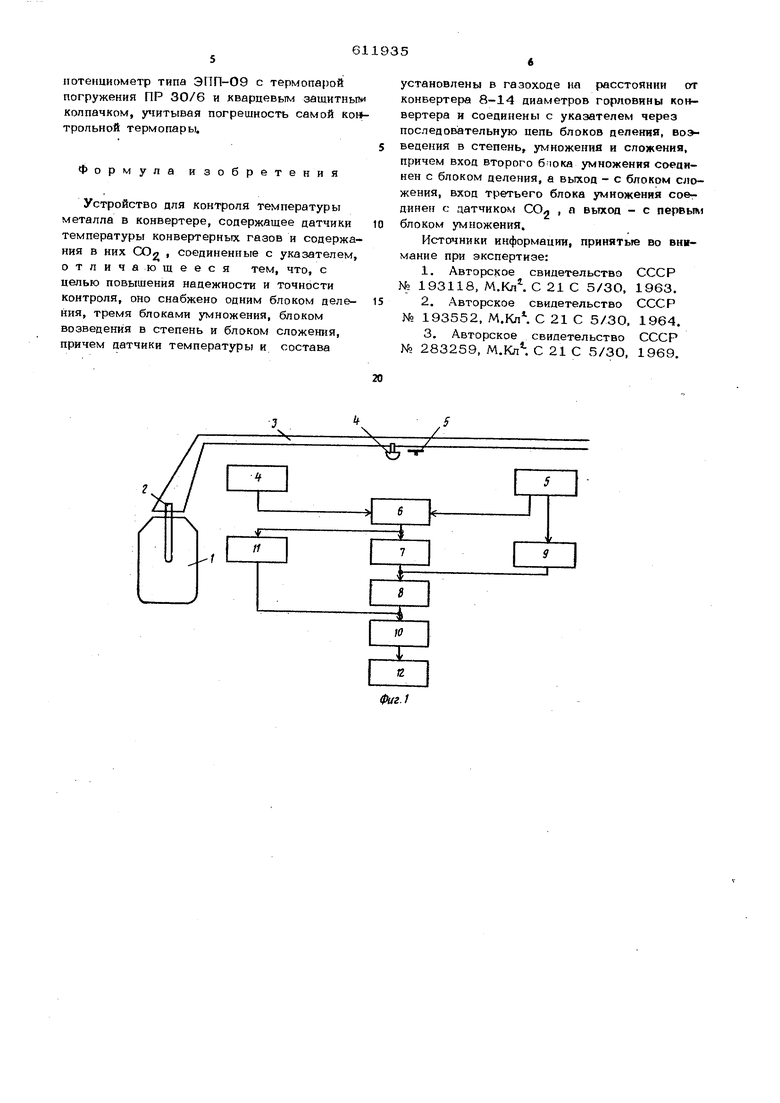

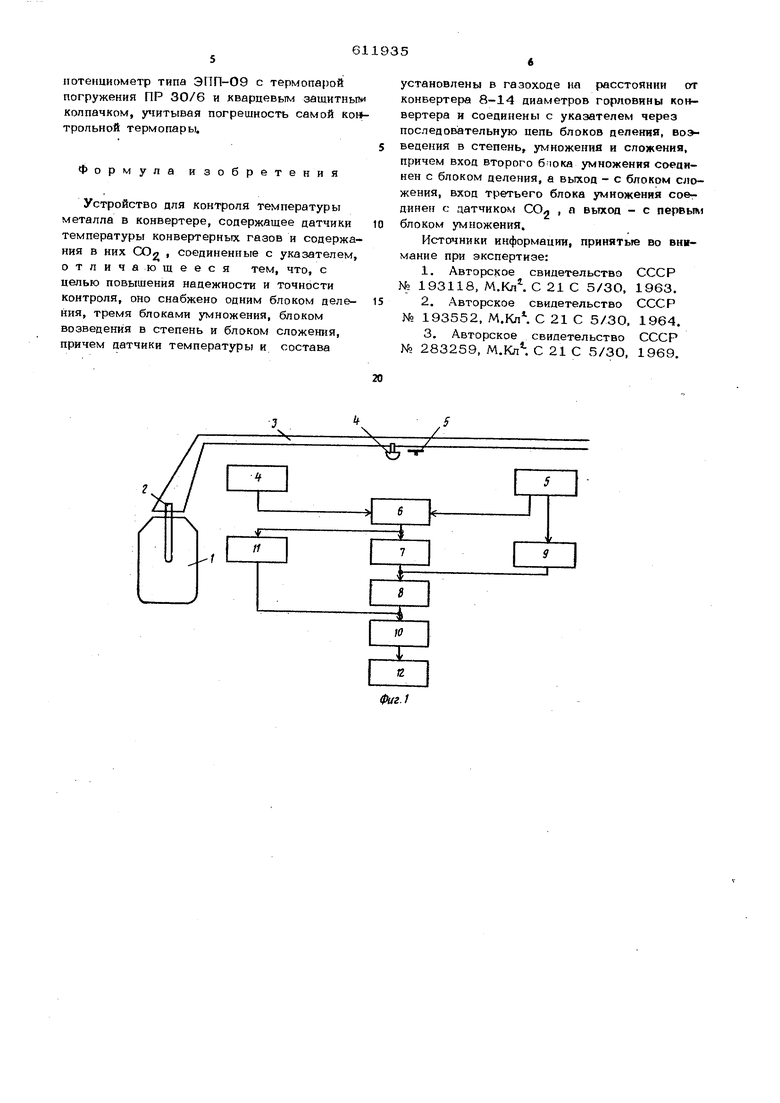

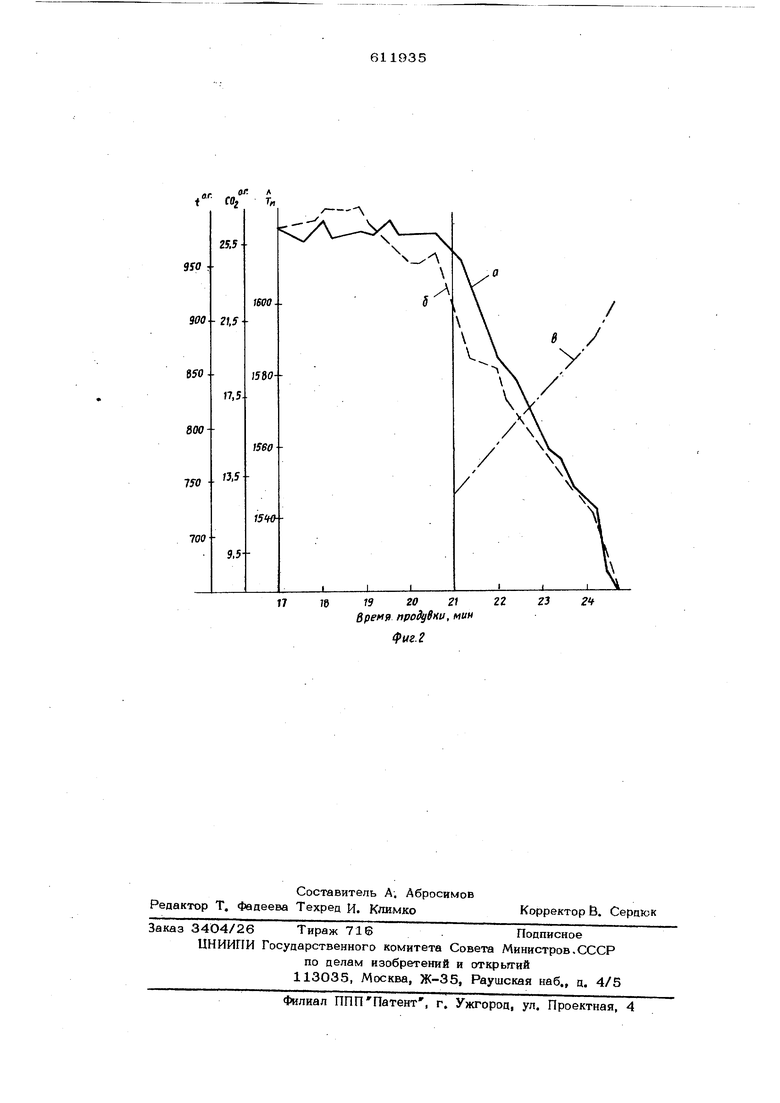

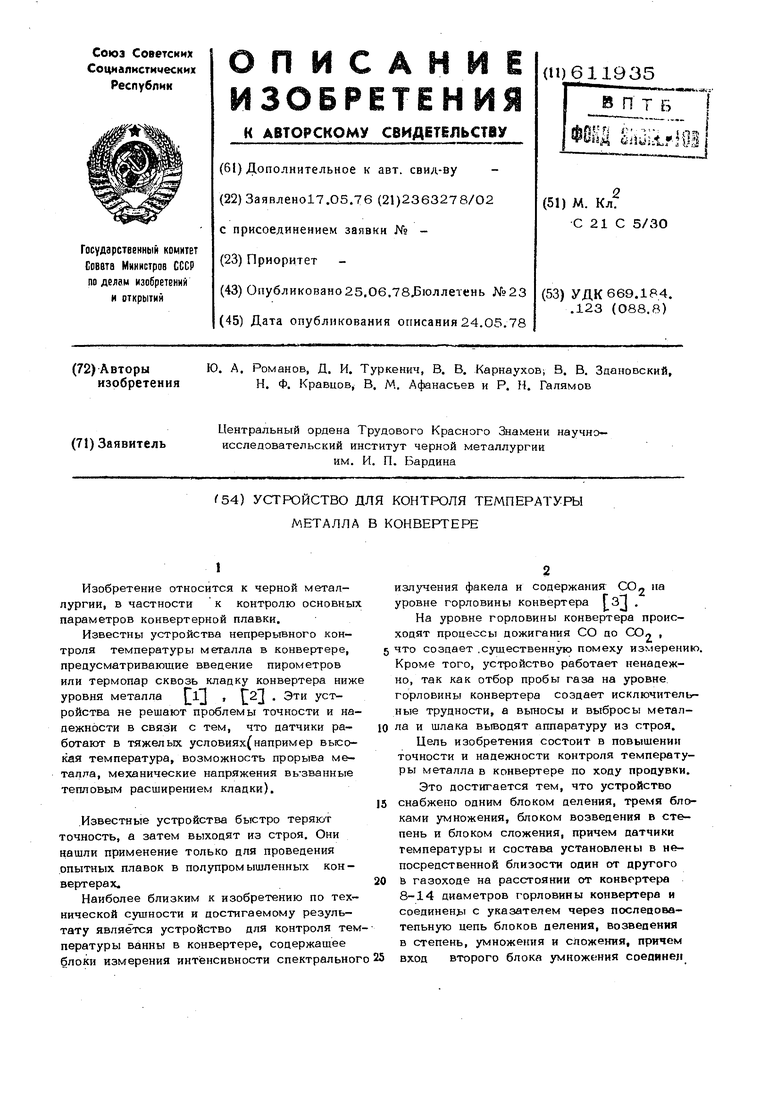

с блоком деления,,а выход - с блоком сложения, вход третьего блока умножения сое динен с датчиком ОО, а выхоп с первьжблоком умножения. Измерять температуру и состав газов до завершения их горения не следует, так как этот процесс создает помеху, снижающую точность показаний устройства и надежность его работы. То же самое происходит в случае измерения после орошения, так как оно вносит неконтролируемые изменения в измерении обоих параметров и забивает датчики мокрой пылью, кроме того, увеличивается транспортное запаздывание. Установлено, что благоприятные условия для измерения гимеются в газоходе на расстоянии от конвертера 8-14 диаметров горловины конвертера., На этом участке догорание газов закончилось, а орошение водой еще не начиналось, В то же время на этом участке газы путем перемешивания усредняются 1то составу и температуре, благодаря чему из мерение можно проводить в любой точке сечения газохода. На фиг. 1 дана структурная схема предл гаемого устройства; на фяг. 2 - график изменения температуры металла в конвертере и температуры содержания СО о в конвертер ных газах по ходу продувки, Над конвертером. 1 с фурмой 2 установлен газоход 3, Датчики 4 и 5 соответствен но температуры конвертерных газов и содержания в них двутэкиси углерода соединены с блоком деления 6, который в свою очередь подключен через блок 7 возведения в степень к блоку 8 умножения. Кроме того, к блоку 8 подключен блок 9 умножения, вход которого соединен с датчиком 5. Выхо блока 8 соединен с блоком Ю сложения, на вход которого включен также блок 11, вход которого соединен с блоком 6. Выход блока 10 соединен с указателем 12, Устройство работает следующим обtiaaoM. Сигналы, пропорциональные температуре Конвертерных газов.и содержанию в них СОл t поступают с датчиков 4 и 5 в.блок 6, где определяют их отношение оС . Далее сигнал ос , соответствующий отношению температуры к содержанию СОо i поступает в блок 7, где его возводят в степень П . Результирующий сигнал поступает в блок 8, куда поступает также из блока 9 сигнал, пропарциональньй произведению коэффгшиен- та В на СО2 В блоке 8 определяют произведение обоих сигналов, далее сигнал поступает в блок 1О, куда также поступает из блока 11 сигнал, пропорциональный произведению С на отношение об В бло ке 10 определяют температуру ., как алгебраическую сумму трех сигналов, прг порциональных свободному члену Л, з. введенному в блок 10, &oi -СО и СОб, В блоке Ю температура металла определяется следующим соотноиюнием: .c, -C02+-C-«; И Тдц температура металла. С; AjB,C,|i - коэффициенты, определяемые опытным путемJ сХ, - отношение температуры конвертерных газов к содеря:анию СО2 в них. Суммарный сигнал измеряется указателем 12, показания которого пропорциональны температуре металла. Прим е р . В условиях конвертерного цеха установлены в газоходе хромель-алюминневая термопара и в непосредственной близости от нее пробы конверте|эных газов. Всего испытано три варианта - на расстоянии 8 диаметров горловины конвертера от него, 11 и 14 диаметров. Термопара установлена с углублением в газовый поток на 500 мм, отбор - на 350 мм. Термопара соединена с потенциометром, а отбор через систему подготовки и транспортировки пробы - с газоанализатором на СО . Выходы приборов соединены с блоком деления 6, установленнь1м в посту управления конвертором, и далее как на фиг, 1. Графическая реализация плавки, приведена на фиг. 2, где показано изменение температуры {криваяО ) и состава конвертерных газов кривая по ходу продувки, а также изменение температуры металла (кривая о). Так же показано рассчитанное к концу продувки значение температуры металла (,2 С) и фактическое значение (Тф 16О5,0 С). Место установки отборов -11 диаметров горловины конвертера. Существенное изменение контролируемых параметров наступает, начиная примерно с 17 мин продувки, что составляет 65-75% времени от начала, плавки. Использование устройства возможно только с этого момента продувки. Контроль в этот период позволяет привести в соответствие темпы разогрева и обезуглероживания ванны с тем, чтобы закончить продувку при задан-f ных значениях температуры и состава ванны. Зто подтверждается тем, что в случае возможности разовых замеров температуры, например, с помощью зонда замер осуществляется в этот-период. Среднеквадратичная погрешность контроля по результатам 122 плавок 12,8°С, В качестве контрольного прибора используют потенциометр типа ЭПП-О9 с термопарой погружения ПР 30/6 и кварцевым защитны колпачком, учитывая погрешность самой ко трольной термопары. Формула изобретения Устройство для контроля температуры металла в конвертере, содержащее датчики температуры конвертерных газов и содержа ния в них СО2 соединенные с указателем отл ичающееся тем, что, с целью повышения надежности и точности контроля, оно снабжено одним блоком деления, тремя блоками умножения, блоком возведения в степень и блоком сложения, причем датчики температуры и состава установлены в газоходе на расстоянии от конвертера 8-14 диаметров горловины конвертера и соединены с указателем через последовательную пепь блоков деления, возведения в степень, умножения и сложения, причем вход второго бпока умножения соецинен с блоком деления, а выход - с блоком сложения, вход третьего блока умножения соедине г с датчиком СОл , я выход - с первым блоком умножения. Источники информации, принятьге во внимание при экспертизе: 1.Авторское свидетельство СССР № 193118, М.Кл С 21 С 5/30, 1963. 2.Авторское свидетельство СССР № 193552, М.Кл. С 21 С 5/30, 1964. 3.Авторское свидетельство СССР № 283259, M.Kл С 21 С 5/ЗО, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля температуры металла в конвертере | 1978 |

|

SU775138A1 |

| Устройство контроля содержания углерода в ванне конвертера | 1983 |

|

SU1097684A1 |

| Устройство для определения степени окисления углерода до окиси углерода в полости конвертора | 1986 |

|

SU1399350A1 |

| Устройство для контроля уровня ванны в конвертере | 1987 |

|

SU1463769A1 |

| Устройство контроля параметров ванны конвертера | 1988 |

|

SU1615190A1 |

| Устройство для контроля параметров конверторного процесса | 1986 |

|

SU1341211A1 |

| Система автоматизированного управления процессом конвертирования штейнов | 1977 |

|

SU717146A1 |

| Устройство контроля количества усвоенного кислорода конвертерной ванной | 1983 |

|

SU1134609A1 |

| Устройство контроля содержания углерода в ванне конвертора | 1976 |

|

SU655722A1 |

| Устройство автоматического контроля температуры металла в конвертере | 1976 |

|

SU603856A1 |

tyf. A

;

те

T7

/

/

У

г9 го г 22 SpfM проддвхи, мин

фиг.2

Авторы

Даты

1978-06-25—Публикация

1976-05-17—Подача