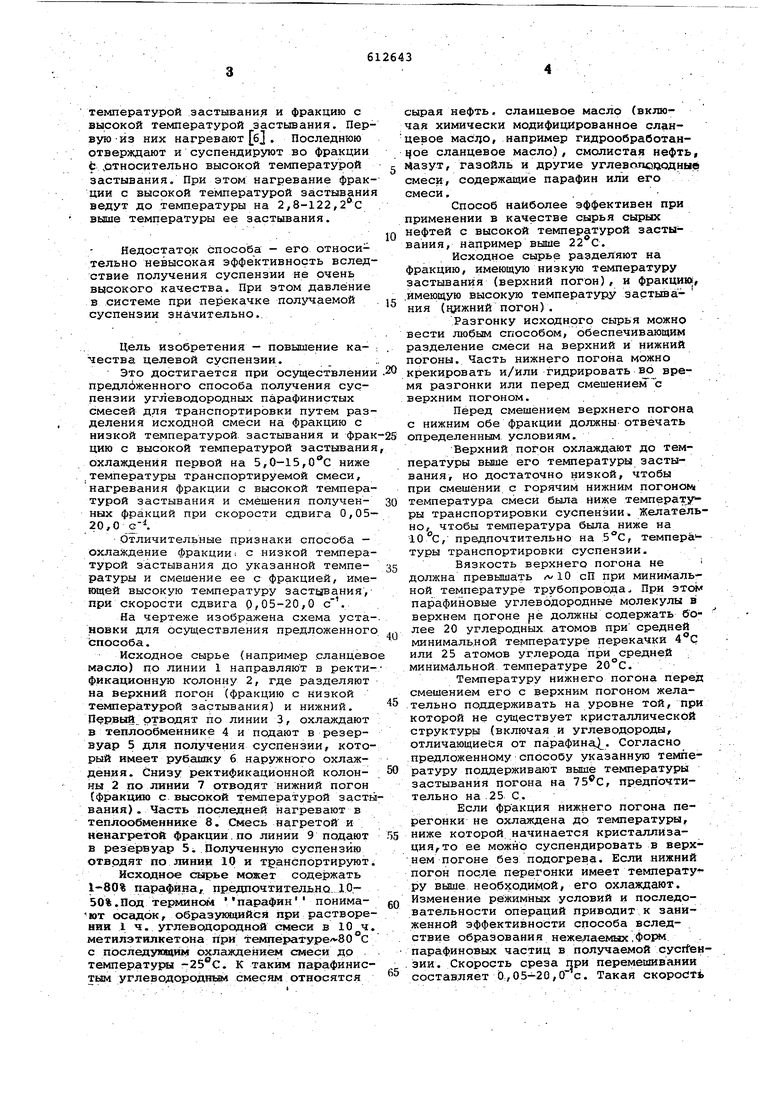

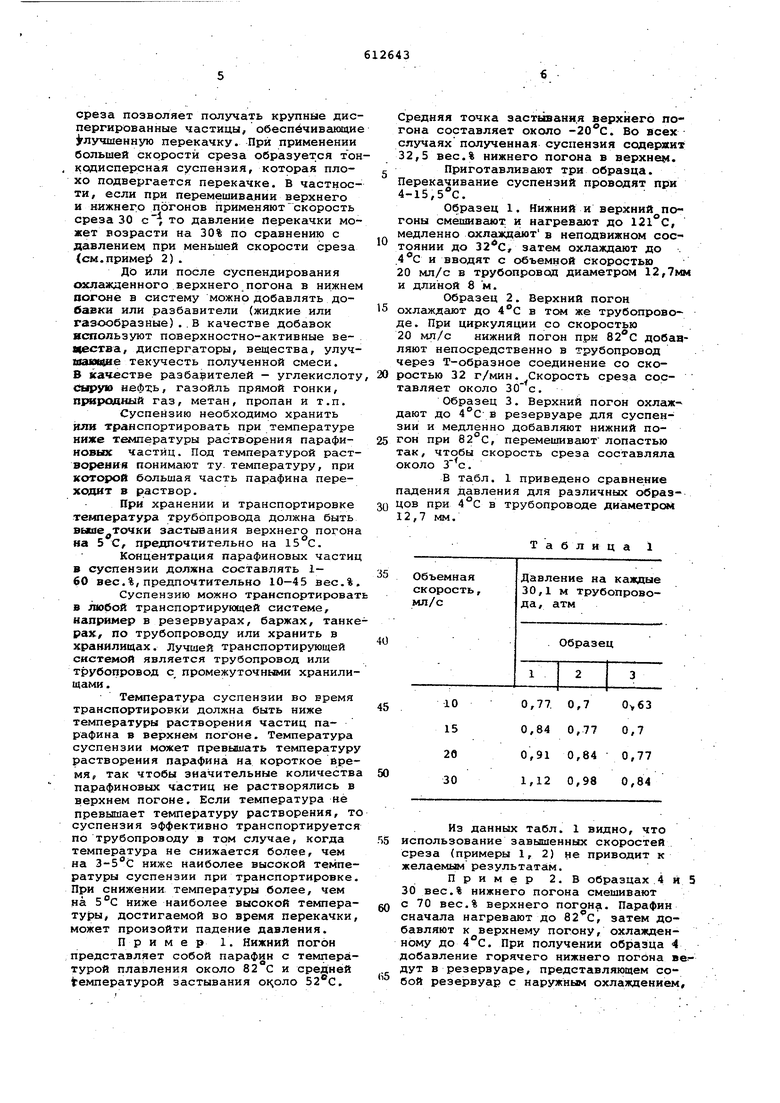

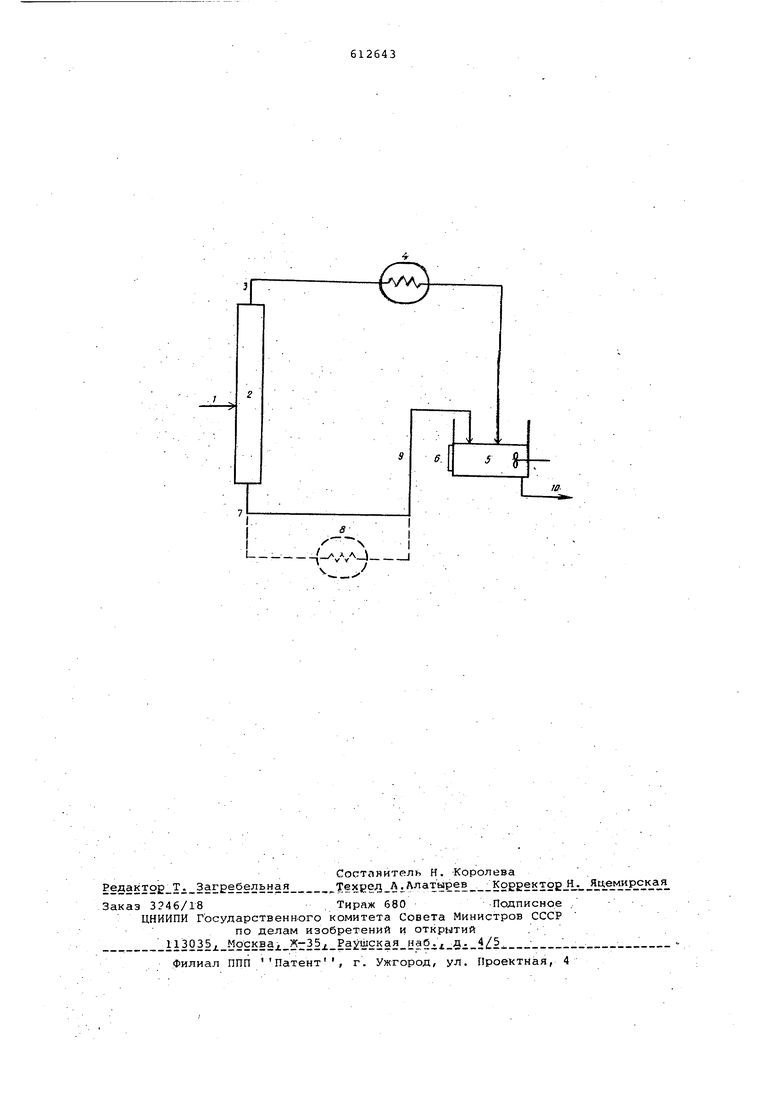

температурой застывания и фракцию с высокой температурой эастьтания. Пер вую -из них нагревают б. Последнюю отверждают и суспендируют во фракции t ,атнос11тельно высокой температурой застывания. При этом нагревание фрак ции с высокой температурой застывани ведут до температуры на 2,5-122,2°с выше температуры ее застывания. Недостаток способа - его относительно невысокая эффективность вслед ствие получения суспензии не очень высокого качества. При этом давление в системе при перекачке получаемой суспензии значительно. Цель изобретения - повышение качества целевой суспензии. Это достигается при осуществлении предлс)женного способа получения суспензиИ углеводородных парафинистых смесей для транспортировки путем раз деления исходной смеси на фракцию с низкой температурой застывания и фра цию с высокой температурой застывани охлаждения первой на SfO-lSjO C ниже .температуры транспортируемой смеси, нагревания фракции с высокой темпера турой застывания и смешения полученных фракций при скорости сдвига 0,05- 20,0 сЧ Отличительные признаки способа - охлаждение фракции с низкой темпера турой застывания до указанной температуры и смешение ее с фракцией, имеющей высокую температуру застывания,при скорости сдвига 0/05-20,0 с На чертеже изображена схема устаНОНКИ для осуществления предложенного способа. Исходное сырье (например сланцево масло) по линии 1 направляют в ректификационную колонну 2, где разделяют на верхний погон (фракцию с низкой температурой застывания) и нижний. Ведвый отводят по линии 3, охлаждают в теплообменнике 4 и подают в резервуар 5 для получения суспензии, который имеет рубашку 6 наружного охлаждения. Снизу ректификационной колонны 2 по линии 7 отводят нижний погон (Фракцию с высокой температурой засты вания) . Часть посгледней нагревают в теплообменнике 8, Смесь нагретой и нёнагретой фракции.по линии 9 подают в резервуар 5i Полученную суспензию отводят по линии 10 и транспортируютi Исходное сырье мсжет содержать 1-80% парафина, предпочтихельно. lO.SOi.HoA термине парафин понимают осадок, образукицийся при растворении 1 ч. углеводородной смеси в 10 ч. метилэтилкетона при температуре/ ЗО С с последуязщта охлаждением смеси ДР температуры -25 С. К таким парафинистым углеводородшйй смесям относятся сырая нефть, сланцевое масло (включая химически модифицированное сланцевое Macjjo, например гидрообработанцое сланцевое масло), смолистая нефть, Мазут, газойль и другие углевопоиодныв смеси, содержащие парафин или его смеси. Способ наиболее эффективен при применении в качестве сырья сырых нёфтей с высокой температурой застывания, например выше . Исходное сырье разделяют на фракцию, имеющую низкую температуру застывания (верхний погон), и фракцию, .имеющую высокую температуру застывания (чржний погон). Разгонку исходного сырья можно вести любым способом, обеспечивающим разделение смеси на верхний и нижний погоны. Часть нижнего погона можно крекировать и/или гидрировать во время разгонки или перед смешением с верхним погоном. . Перед смешением верхнего погона с нижним обе фракции должны отвечать определенным условиям. Верхний погон охлаждают до температуры выше его температуры застывания, но достаточно низкой, чтобы при смешении с горячим нижним погоном температура смеси была ниже температу ры транспортировки суспензии. Желательно, чтобы температура была ниже на 10 с, предпочтительно на , темпера туры транспортировки суспензии. Вязкость верхнего погона не должна превыша:ть / 10 сП при минимальной температуре трубопровода При этом парафиновые углеводородные молекулы в верхнем погоне ре должны содержать более 20 углеродных атомов при средней минимальной температуре перекачки или 25 атомов углерода при средней минимальной температуре 20 С. Температуру нижнего погона перед смешением его с верхним погоном желательно поддерживать на уровне той, при которой не существует кристаллической структуры (включая и углеводороды, отличающиеся от парафина. Согласно предложенному способу указанную температуру поддерживают выше температуры застывания погона на , предпочтительно на 25 С. Если фракция нижнего погона перегонки не охлаждена до температуры, ниже которой начинается кристаллизация, то ее можно суспендировать в верхнем погоне без подогрева. Если нижний погон после перегонки имеет температу ру выше необз5:одимой, его охлаждают. Изменение режимных условий и последовательности операций приводит к заниженной эффективности способа вследствие образования нежелаемых,форм . парафиновых частиц в получаемой cycrfeHзии. Скорость среза при перемешивании составляет 0:,05-20,0 с. Такая скорость среза позволяет получать крупные диспергированные частицы, обеспечивающие глучшенную перекачку. При применении большей скорости среза образуется тон кодисперсная суспензия, которая плохо подвергается перекачке. В частности, если при перемешивании верхнего и нижнего погонов применяютскорость среза 30 с то давление перекачки может возрасти на 30% по сравнению с давлением при меньшей скорости среза (см.пример 2). ДО или после суспендирования охлажденного верхнего погона в нижнем погоне в систему можно добавлять добавки или разбавители (жидкие или газообразные)..в качестве добавок используют поверхностно-активные вецества, диспергаторы, вещества, улучшааяйие текучесть полученной смеси. В качестве разбавителей - углекислоту Сарую нефть, газойль прямой гонки, щжродный газ, метан, пропан и т.п. Суспензию необходимо хранить или транспортировать при температуре ниже температуры растворения парафиновык частиц. Под температурой растворения понимают ту. температуру, при которой большая часть парафина переходит в раствор. При хранении и транспортировке температура трубопровода должна быть выше точки застывания верхнего погона на , предпочтительно на 15 С. Концентрация парафиновых частиц в суспензии должна составлять 1- 60 вес.%, предпочтительно 10-45 вес.%. Суспензию можно транспортироват в любой транспортирующей системе, например в резервуарах, баржах, танке рах, по трубопроводу или хранить в хранилищах. Лучшей транспортирующей системой является трубопровод или трубопровод с промежуточными хранилищами . Температура суспензии во время транспортировки должна быть ниже температуры растворения частиц парафина в верхнем погоне. Температура суспензии может превышать температуру растворения парафина на короткое время, так чтобы значительные количеств парафиновых частиц не растворялись в верхнем погоне. Если температура не превышает температуру растворения, т суспензия эффективно транспортируется по трубопроводу в том случае, когда температура не снижается более, чем на ниже наиболее высокой температуры суспензии при транспортировке При снижении температуры более, чем на 5°С ниже наиболее высокой температуры, достигаемой во время перекачки может произойти падение давления. Пример 1. Нижний погон представляет собой парафин с температурой плавления около 82 С и средней Температурой застывания ок;оло 52 С. Средняя точка застывания верхнего погона составляет около . Во всех случаях полученная суспензия содержит 32,5 вес.% нижнего погона в верхнем Приготавливают три образца. Перекачивание суспензий проводят при 4-15,. Образец 1. Нижний и верхний погоны смешивают, и нагревают до 12lc, медленно охлаждают в неподвижном состоянии до , затем охлаждаиот до и вводят с объемной Скоростью 20 мл/с в трубопровод диаметром 12,7мм и длиной 8м. Образец 2. Верхний погон охлаждают до 4с в том же трубопроводе. При циркуляции со скоростью 20 мл/с нижний погон при добавляют непосредственно в трубопрювод через Т-образное соединение со скоростью 32 г/мин. Скорость среза соетавляет около 30 с. Образец 3. Верхний погон охлаждают до в резервуаре для суспензии и медленно добавляют нижний погон при 82°С, перемешивают лопастью так, чтобы скорость среза составляла около . В табл. 1 приведено сравнение падения давления для различных образцов при 4°С в трубопроводе диаметром 12,7 мм. Т а б л и ц а Из данньлх табл. 1 видно, что использование завышенных скоростей среза (примеры 1, 2) не приводит к желаемым результатам. Пример 2. В образцах 4 и 5 30 вес.% нижнего погона смешивают с 70 вес.% верхнего погону. Парафин сначала нагревают до , затем добавляют к верхнему погону, охлажденному по 4°С. При получении образца 4 добавление горячего нижнего погона ве;дут в резервуаре, представляющем собой резервуар с наружным охлаждением.

снабженным мешалкой, обеспечивающей скорость среза смеси около . Затем полученную суспензию подают при 4°С в трубопровод, характеристика которого приведена в примере 1. При получении образца 5 горячий нижний погон добавляют непосредственно в трубопровод диаметром 12,7 мм при скорости циркуляции 26,7 мл/с, при этом скорость

среза составляет около . Конечна

температура образца 4°С,

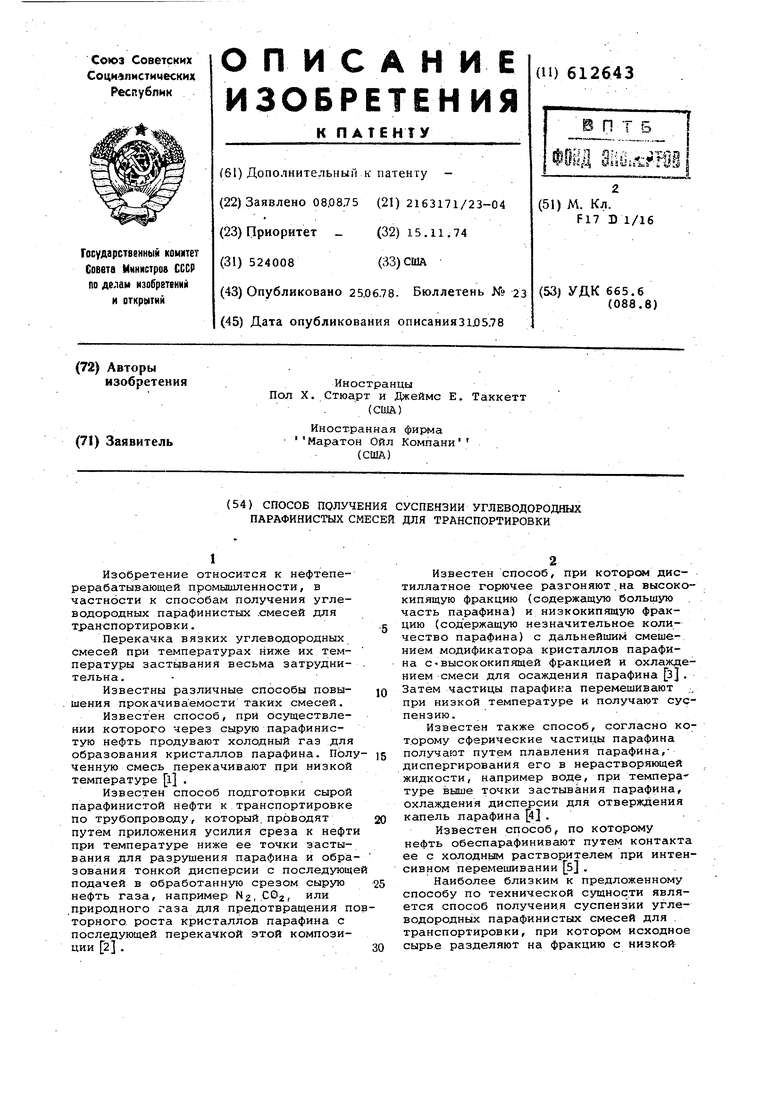

В табл. 2 приведено сравнение падения давления для образцов 4 и 5 в трубопроводе диаметром 12,7 мм.

Таблица 2

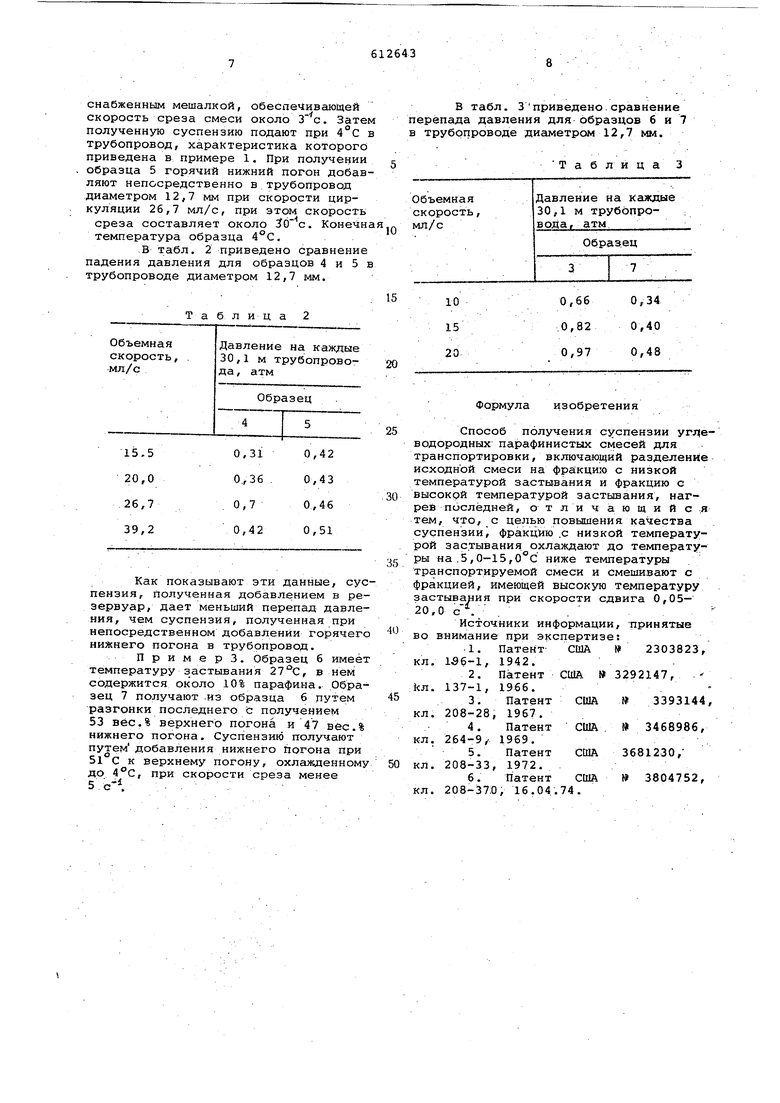

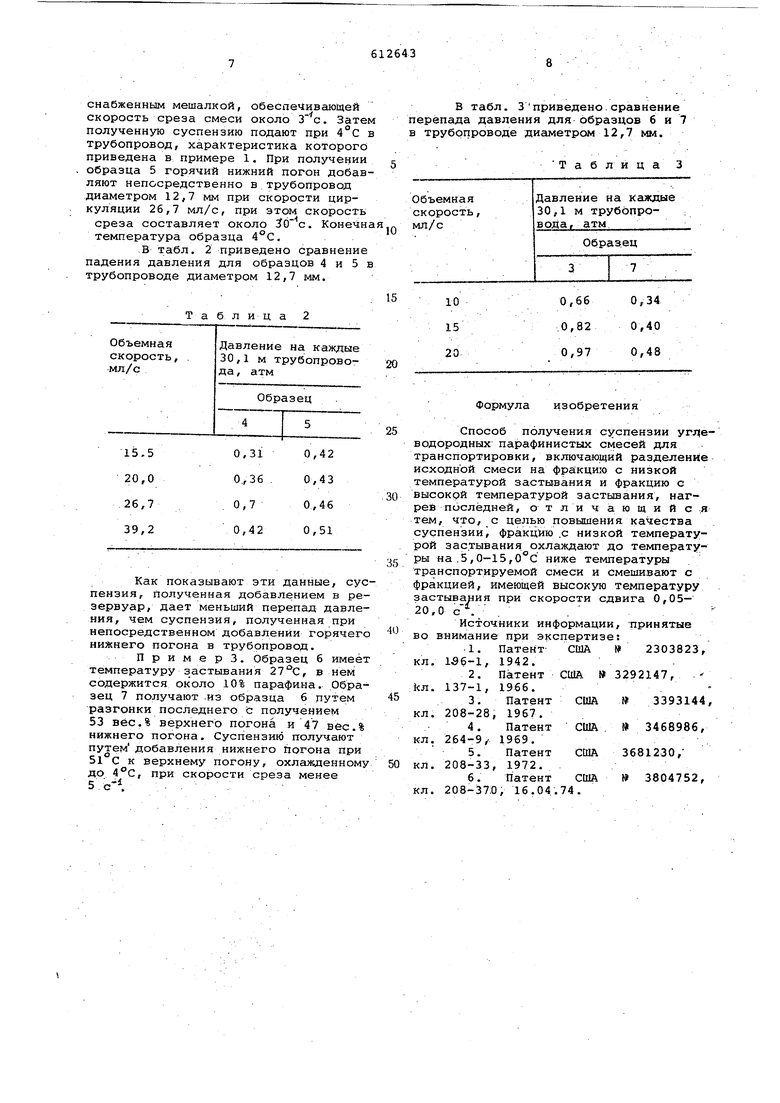

В табл. 3приведено.сравнение перепада давления для образцов 6 и 7 в трубопроводе диаметром 12,7 мм.

Таблица 3

0,66 0,34

10 15 20 .0,82 0,40 0,97 0,48

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения суспензии парафинистых углеводородных смесей для транспортировки | 1975 |

|

SU622422A3 |

| Способ транспортировки углеводородных смесей | 1973 |

|

SU495847A3 |

| СПОСОБ И УСТАНОВКА ДЛЯ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК ТЕКУЧЕСТИ СЫРОЙ НЕФТИ | 2006 |

|

RU2418841C2 |

| КОМПОЗИЦИИ НА ОСНОВЕ ЭТИЛЕН-ВИНИЛАЦЕТАТНЫХ СОПОЛИМЕРОВ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ АНТИГЕЛЕОБРАЗУЮЩИХ ДОБАВОК К ПАРАФИНИСТЫМ СЫРЫМ НЕФТЯМ | 2014 |

|

RU2675529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВЫХ ТЕПЛОАККУМУЛИРУЮЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2708577C1 |

| Установка для обработки жидкого углеводородного парафинистого сырья | 2022 |

|

RU2782934C1 |

| ИНГИБИТОР ОБРАЗОВАНИЯ ТВЕРДЫХ АСФАЛЬТЕНО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ НА ОБОРУДОВАНИИ ДЛЯ ДОБЫЧИ, ПЕРЕРАБОТКИ И ТРАНСПОРТИРОВКИ СЫРЫХ НЕФТЕЙ | 1992 |

|

RU2103478C1 |

| '~ЗНАЯ | 1973 |

|

SU365898A1 |

| ДЕПРЕССОРНАЯ ПОЛИМЕРНАЯ ПРИСАДКА ДЛЯ ПАРАФИНИСТЫХ НЕФТЕЙ | 2012 |

|

RU2513553C1 |

| СПОСОБ ПОНИЖЕНИЯ ТЕМПЕРАТУРЫ ЗАСТЫВАНИЯ ВОСКООБРАЗНОГО ПАРАФИНИСТОГО СЫРЬЯ | 2006 |

|

RU2420560C2 |

Как показывают эти данные, сус пензия. Полученная добавлением в резервуар, дает меньший перепад давления, чем суспензия, полученная при непосредственном добавлении горячего нижнего погона в трубопровод. Примерз. Образец 6 имеет температуру застывания , в нем содержится около 10% парафина. Образец 7 получают .из образца 6 путем разгонки последнего с получением 53 вёс.% верхнего погона и 47 вес.% нижнего погона. Суспензию получают путем добавления нижнего Погона при 51 С к верхнему погону, охлажденному до 4°С, при скорости среза менее 5.с- , . . .: . Формула изобретения Способ получения суспензии угх(еводородных парафинистых смесей для транспортировки, включающий разделение исходной смеси на фракцию с низкой температурой застывания и фракцию с высокой температурой застывания, нагрев последней, о т ли ч а ю щ и и с .я тем, что, с целью повышения качества суспензииi фракцию .с низкой температурой застывания охлаждают до температуры на .5, 0-15, ниже температуры транспортируемой смеси и смешивают с фракцией, имеющей высокую температуру застывания при скорости сдвига 0,05- 20,0 сЛ . . - Источники информации, принятые во внимание при экспертизе:

б.

/

-(,

V У

Авторы

Даты

1978-06-25—Публикация

1975-08-08—Подача