Область техники, к которой относится изобретение

Изобретение относится к способу и устройству для получения парафиновых теплоаккумулирующих материалов (ПТАМ) из нефтяных и синтетических парафинов, способных поглощать тепловую энергию за счет перехода из одного фазового состояния в другое и выделять ее при обратном переходе.

Уровень техники

Применение парафиновых теплоаккумулирующих материалов (ПТАМ), способных поглощать тепловую энергию за счет перехода из одного фазового состояния в другое (плавление) и выделять ее при обратном переходе (застывание), позволяет эффективно использовать солнечную энергию, разницу ночных и дневных температур воздуха, другие природные источники тепла/холода, а также «сбросное» промышленное тепло. Использование ПТАМ способствует решению актуальной задачи современного научно-технического прогресса - обеспечению энергоэффективности и энергосбережения, что охватывает практически все производственные отрасли и бытовую сферу: стройиндустрию транспорт, сельское хозяйство (теплицы), электронику, космос, здравоохранение, легкую промышленность (текстиль) и др.

Из уровня техники известен способ получения индивидуальных н-алканов путем их выделения из жидких парафинов методом карбамид ной депарафинизации (US 4070410A, 24.01.1978). Этот способ заключается в контактировании жидкого парафина с кристаллическим карбамидом в присутствии активатора, образовании комплекса, его промывки, нагрева на 2-5°С выше температуры разложения и постепенного выделения индивидуальных н-алканов.

Недостатками указанного способа являются высокая стоимость процесса, сложность аппаратурного оформления и ограниченный диапазон температур плавления (5-30°С) получаемых ПТАМ.

Известен также способ приготовления композиции различных ПТАМ, состоящих из смесей чистых н-алканов (US 20160090521 А1, 31.03.2016). Этот способ заключается в смешении чистых н-октадекана и н-гексадекана и/или н-гептадекана в заданных концентрациях, позволяющих достичь высокого значения скрытой теплоты плавления ПТАМ.

Недостатком указанного способа является высокая цена получаемых ПТАМ, в несколько раз превышающая стоимость товарных аналогов.

Известен также способ получения ПТАМ (WO 2013064539А1, 10.05.2013). Этот способ заключается в получении парафина из природного газа синтетическим путем в процессе Фишера-Тропша, гидрирования полученного парафина для удаления из него олефинов с оксигенатами и последующего выделения из него методом ректификации узких фракций, пригодных для производства ПТАМ.

Недостатками указанного способа являются большие капитальные вложения, низкий выход парафина на сырье и высокая стоимость получаемых продуктов.

Наиболее близкий способ описан в источнике информации CN 103131393B, 08.04.2015. Данный способ осуществляется следующим образом. Предварительно суженные по температурам кипения фракции нефтяного парафина, содержащие до 16,5% масла, направляют на ректификацию сначала в первую, а затем во вторую ректификационную колонну. Обе колонны работают под вакуумом при температурах 160-195°С. В результате получают три более узкие по температурам кипения и н-алкановому составу фракции. Затем полученные фракции подвергают поочередно обезмасливанию с помощью процесса потения, в результате чего в них увеличивается концентрация н-алкановых углеводородов. На заключительном этапе указанные фракции очищают адсорбентом для удаления продуктов осмоления, накопившихся в ходе высокотемпературной вакуумной ректификации. В результате получают ПТАМ с теплоаккумулирующей емкостью от 130 до 180 Дж/г, которые после капсулирования применяются в качестве наполнителя стен домов.

Недостатками указанного способа являются: высокие капитальные, эксплуатационные, энергетические затраты, повышенный расход адсорбента и низкая теплоаккумулирующая емкость получаемых ПТАМ.

Известен дисковый кристаллизатор (US 2008312486 A1, 18.12.2008). Данный кристаллизатор состоит из цилиндрического горизонтального корпуса, заполненного суспензией, внутри которого находятся охлаждающие диски, через которые протекает хладагент. Вал оборудован скребками, предназначенными для удаления отложений закристаллизованного парафина с охлаждающих поверхностей дисков.

Недостатком данного кристаллизатора является то, что он способен разделять широкие парафиновые фракции на более узкие только при разбавлении сырья растворителем, что требует применения дополнительных дорогостоящих и энергоемких блоков: регенерации и осушки растворителя, вакуумной фильтрации суспензии, циркуляции инертного газа, холодильного блока и др.

Также из уровня техники известен кристаллизатор (US 6145340A, 16.07.1998). Данный кристаллизатор предназначен для фракционирования парафинов, масел, жиров и восков, которые при кристаллизации имеют плохую адгезию к вертикальным кристаллизационным поверхностям. Аппарат представляет собой герметичный корпус, внутри которого имеются вертикальные охлаждаемые и нагреваемые изнутри пластины, на поверхности пластин протекает процесс кристаллизации и плавления парафина. Для фракционирования парафиновый расплав сначала охлаждается на поверхностях пластин, образуя кристаллы, которые содержат желаемое вещество. Оставшаяся жидкая фаза или маточный раствор стекает. Затем полученные кристаллы медленно нагревают, чтобы они потели и далее стекали в виде фракции, имеющей более низкую температуру плавления. Кристаллы, имеющие более высокую температуру плавления и высокую чистоту, остаются на пластинах. Затем их расплавляют, получая при этом парафин с более высокой температурой плавления. Преимущество данного устройства заключается в его эксплуатационной надежности, в отсутствии движущихся механизмов и в возможности проведения процесса без применения растворителя.

Недостатками аппарата являются его габаритность и металлоемкость, большая продолжительность рабочего цикла по времени, а главное невозможность получения парафиновых фракций с температурами плавления ниже 30 и выше 55°С, в то время, как на потребительском рынке требуются ПТАМ с температурами плавления от минус 10 до 100°С. Поэтому данный аппарат применяются только для производства товарных парафинов.

Наиболее близким по конструкции устройством является источник информации US 4403868A, 13.09 1983. Данное устройство предназначено для эффективного перемешивания жидкостей, включающих твердую фазу, разновидностью которых является парафиновая суспензия. Хотя в описании устройства оно не идентифицировано как кристаллизатор, тем не менее, оно может выполнять данную функцию. Например, при заполнении данного устройства жидкой парафиновой фракцией и ее последующем охлаждении, будет образовываться суспензия, которая может быть разделена с помощью фильтрации или центрифугирования на две более узкие фракции, отличающиеся по температурам плавления и н-алкановому составу. Главным преимуществом данного устройства является наличие двух мешалок для улучшения перемешивания гетерогенных растворов в объеме аппарата.

К недостаткам устройства, в случае его использовании в качестве кристаллизатора, можно отнести: сложность и ненадежность конструкции совмещенного привода для двух мешалок, отсутствие специальных пластинчатых элементов, необходимых для удаления парафиновых отложений с охлаждающей поверхности в процессе кристаллизации парафиновых смесей, и устройства для выгрузки суспензии

Заявленное изобретение устраняет указанные недостатки и позволяет достичь заявленный технический результат.

Раскрытие изобретения

Технической задачей, которую решает предлагаемое техническое решение, является получение парафиновых теплоаккумулирующих материалов узкого фракционного (н-алканового) состава с улучшением экономических показателей их производства, используя способ кристаллизационного фракционирования и устройство для его осуществления.

Технический результат заключается в получении парафиновых теплоаккумулирующих материалов с более узким фракционным (н-алкановым) составом, улучшении эксплуатационных характеристик, увеличении теплоаккумулирующей емкости парафиновых теплоаккумулирующих материалов, повышении скорости фильтрации и четкости разделения суспензии на твердую и жидкую фазы, предотвращении загущения суспензии при ее выгрузке, исключении износа, деформаций и обрывов пластинчатых элементов, снижении эксплуатационных и капитальных затрат, снижении энергопотребления при производстве, повышении эксплуатационной надежности и ремонтопригодности.

Технический результат достигается за счет того, что способ получения парафиновых теплоаккумулирующих материалов состоит из этапов:

- на блоке вакуумной ректификации нагревают сырье в теплообменнике, а затем нагревают в печи;

- направляют сырье в первую ректификационную колонну, оборудованную стриппингом, системой создания вакуума и холодильником, при этом в нижнюю часть первой ректификационной колонны и стриппинга вводят водяной пар;

- отводят нецелевую н-алкановую фракцию с верхней части первой ректификационной колонны и нецелевую н-алкановую фракцию с нижней части первой ректификационной колонны, в виде остатка;

- выделяют в стриппинге целевую широкую н-алкановую фракцию и подают сначала на нагрев в печь, а затем, в качестве сырья, во вторую ректификационную колонну, в нижнюю часть которой вводят водяной пар, оборудованную системой создания вакуума и холодильником;

- разделяют широкую н-алкановую фракцию на две более узкие по н-алкановому составу фракции ректификата и остатка во второй ректификационной колонне;

- полученные на блоке вакуумной ректификации фракции, ректификата и остатка последовательно перерабатывают на блоке адсорбционной очистки;

- после последовательной переработки на блоке адсорбционной очистки, полученные очищенные и стабильные н-алкановые фракции ректификата и остатка подают для переработки на блок кристаллизационного фракционирования;

- на блоке кристаллизационного фракционирования фракцию ректификата или остаточную фракцию нагревают на 4-6°С выше температуры помутнения и загружают в кристаллизатор;

- по завершении процесса кристаллизации, образованную суспензию, при постоянной температуре и медленном перемешивании, подают насосом на мембранный фильтр-пресс;

- в результате фильтрации суспензии получают лепешку парафина, осушают ее нисходящим потоком инертного газа и сжимают мембраной фильтр-пресса;

- после осушки инертным газом и сжатия парафиновой лепешки мембраной фильтр-пресса, сжатую лепешку сбрасывают в обогреваемую емкость, где ее расплавляют;

- затем расплав жидкой лепешки и полученный ранее на фильтр-прессе фильтрат откачивают в соответствующие резервуары парка товарной продукции.

В процессе осушки лепешки парафина потоком инертного газа, значение температуры инертного газа, подаваемого на осушку лепешки находиться в пределах ±1°С по сравнению со значением температуры лепешки.

В процессе кристаллизации начальную стадию кристаллизации проводят при низких значениях скорости охлаждения сырья 0,3-2,0°С/час с последующим ее постепенным увеличением до 10°С/час на конечной стадии кристаллизации.

Блок адсорбционной очистки расположен перед блоком кристаллизационного фракционирования.

Устройство для получения парафиновых теплоаккумулирующих материалов содержит цилиндрический корпус с верхним выпуклым днищем-крышкой и нижним коническим днищем-крышкой, штуцер ввода сырья и штуцер подачи инертного газа, выполненные на верхнем выпуклом днище-крышке, а также штуцер вывода суспензии, выполненный в нижней части нижнего конического днища-крышки, при этом внутри корпуса расположены две соосные вращающиеся мешалки, одна из которых выполнена с пластинчатыми элементами для радиального перемешивания, а вторая с лопастями для осевого перемешивания, каждая из которых имеет свой привод, при этом цилиндрический корпус устройства имеет внешнюю рубашку охлаждения, снабженную нижним штуцером ввода циркулирующего хладоносителя во внутреннее пространство рубашки и верхним штуцером вывода хладоносителя, причем между пластинчатыми элементами мешалки для радиального перемешивания и внутренней поверхностью цилиндрического корпуса выполнен фиксированный зазор, а мешалка для осевого перемешивания имеет дополнительную лопасть.

Привод мешалки для радиального перемешивания установлен на верхнем днище-крышке, а привод мешалки для осевого перемешивания установлен на нижнем днище-крышке.

Мешалки выполнены с возможностью вращения, как в противоположном, так и в одинаковом направлении относительно друг друга.

Дополнительная лопасть мешалки для осевого перемешивания расположена в зоне штуцера вывода суспензии.

Внутри цилиндрического корпуса расположен многоточечный датчик температуры.

Мешалка для радиального перемешивания оснащена кольцом жесткости.

Краткое описание чертежей

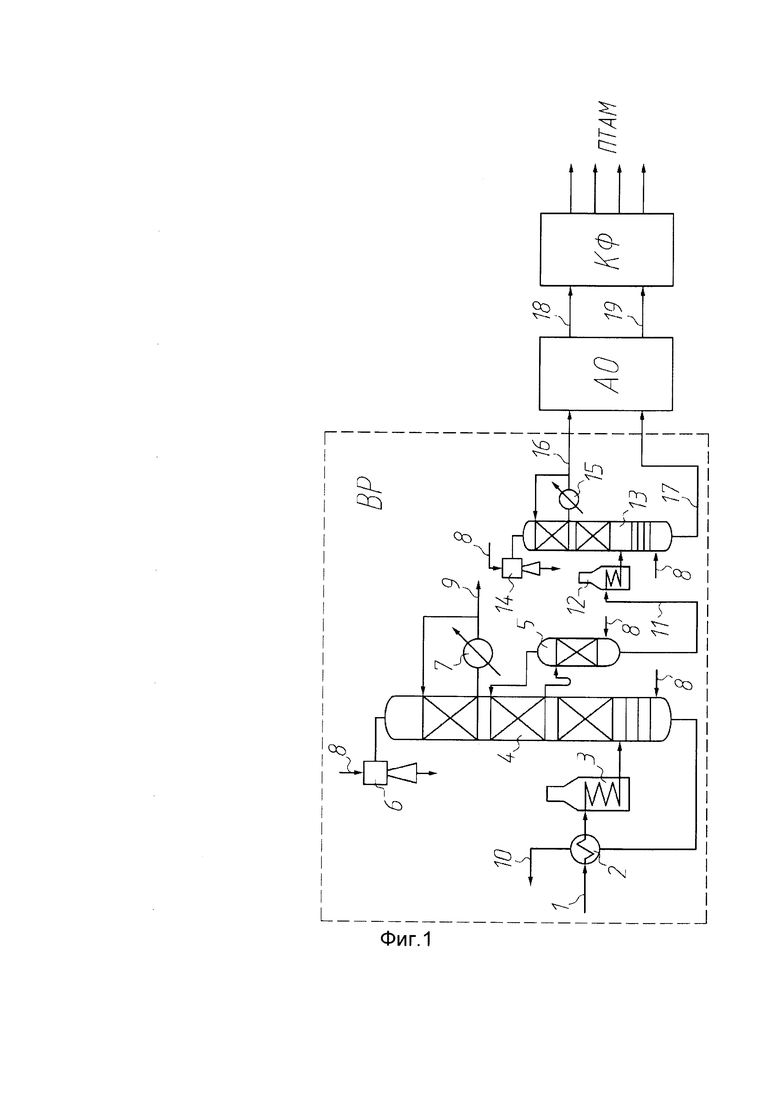

Фиг. 1 - Схема производства ПТАМ по предлагаемой технологии;

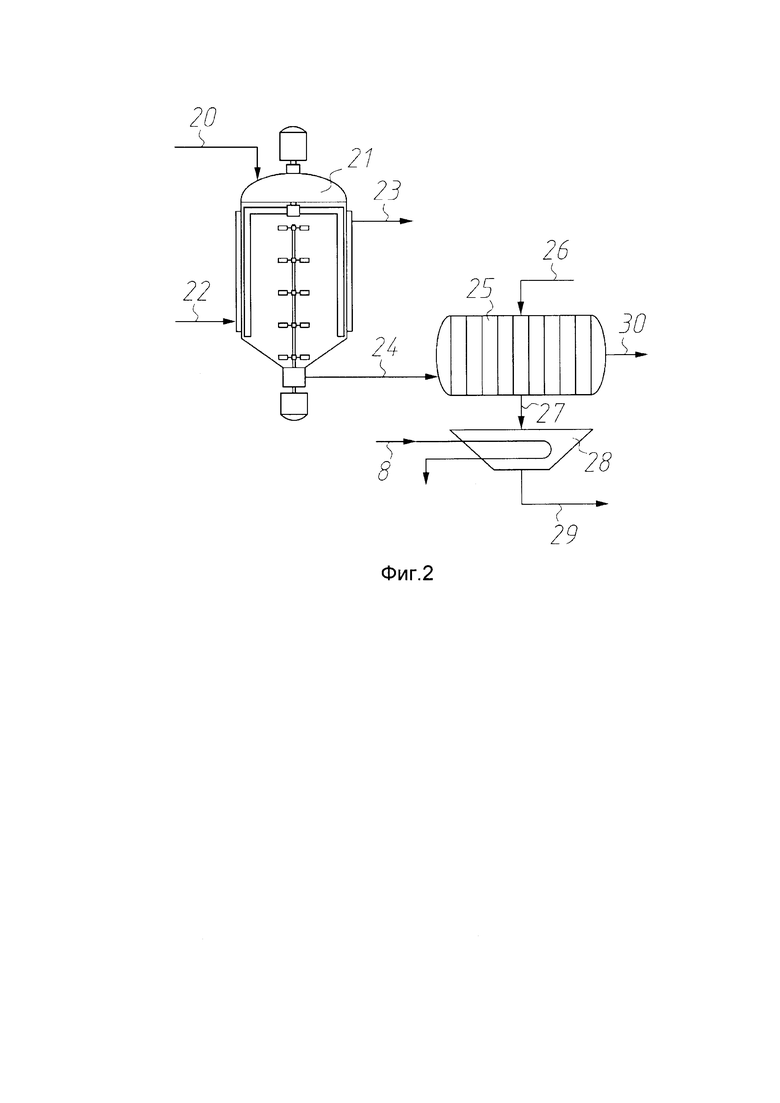

Фиг. 2 - Схема блока кристаллизационного фракционирования;

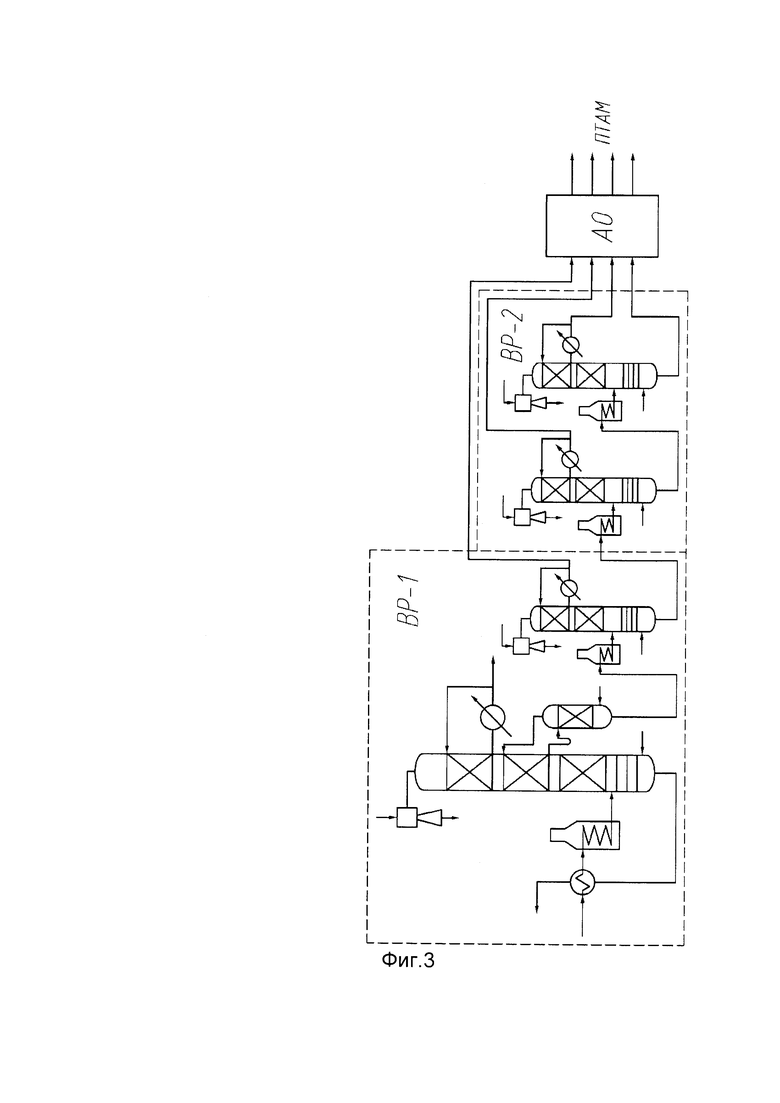

Фиг. 3 - Схема производства ПТАМ по известной технологии;

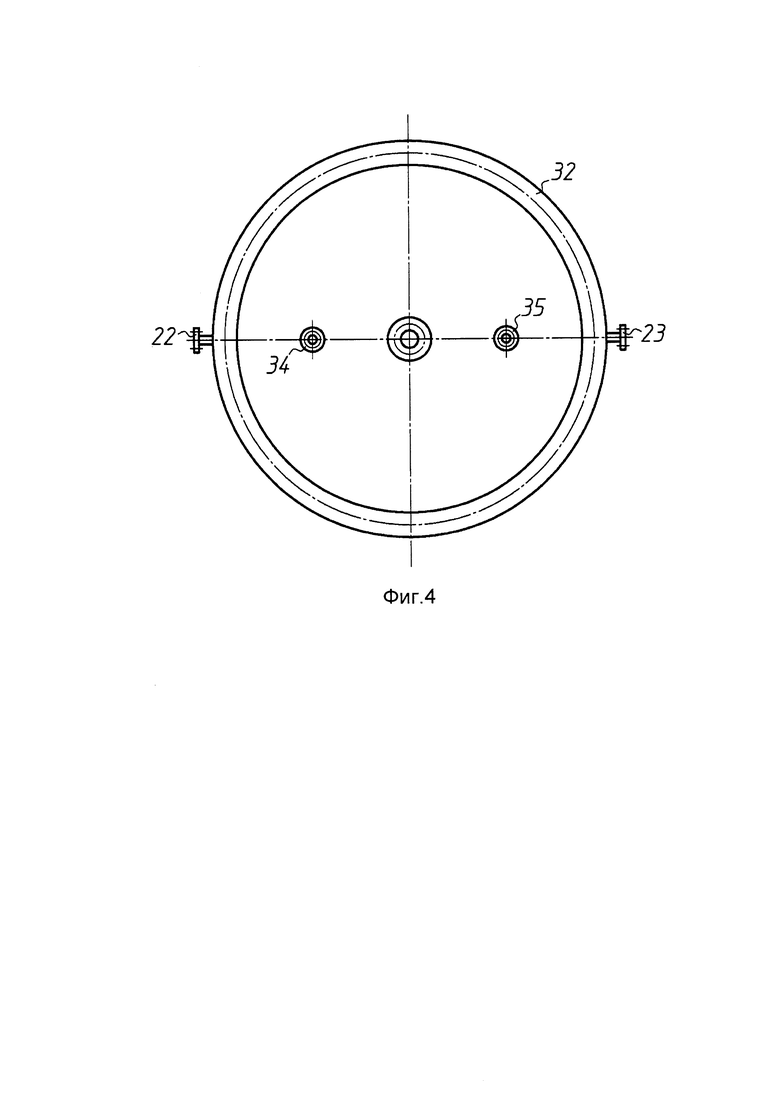

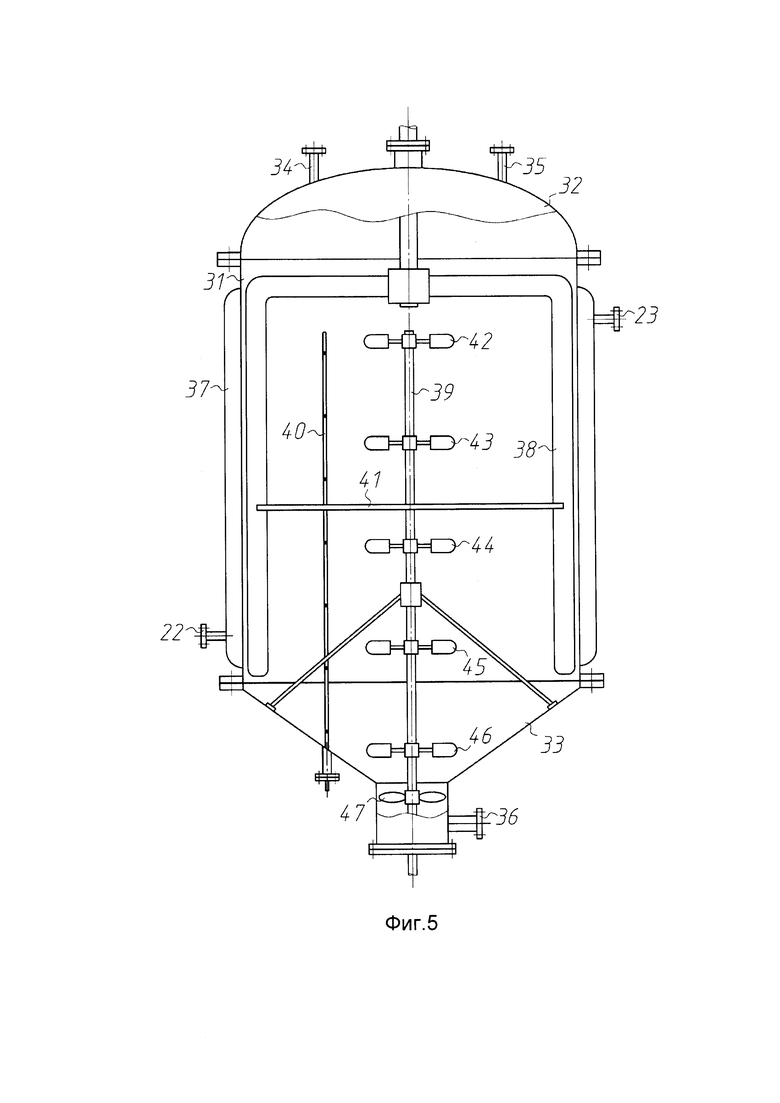

Фиг. 4 - Эскиз кристаллизатора, вид сверху;

Фиг. 5 - Эскиз кристаллизатора, вид спереди.

На чертежах обозначены следующие элементы:

1 - сырье (жидкий парафин С14-С17),

2 - теплообменник;

3 - печь,

4 - первая ректификационная колонна;

5 - стриппинг;

6 - система создания вакуума;

7 - холодильник;

8 - водяной пар;

9 - нецелевая н-алкановая фракция С14-С15,

10 - нецелевая н-алкановая фракция С17;

11 - целевая широкая н-алкановая фракция С16;

12 - печь;

13 - вторая ректификационная колонна;

14 - система создания вакуума;

15 - холодильник;

16 - фракция ректификата;

17 - фракция остатка;

18 - очищенная и стабильная фракция, ректификата;

19 - очищенная и стабильная фракция остатка;

20 - очищенная и стабильная фракция ректификата или остаточная фракция;

21 - кристаллизатор;

22 - штуцер ввода хладоносителя;

23 - штуцер вывода хладоносителя;

24 - суспензия;

25 - мембранный фильтр-пресс,

28 - инертный газ;

27 - парафиновая лепешка;

28 - обогреваемая емкость;

29 - расплав жидкой парафиновой лепешки;

30 - фильтрат;

31 - цилиндрический корпус;

32 - выпуклое днище-крышка;

33 - коническое днище-крышка;

34 - штуцер ввода сырья;

35 - штуцер подачи инертного газа;

36 - штуцер вывода суспензии;

37 - рубашка охлаждения;

38 - мешалка для радиального перемешивания;

39 - мешалка для осевого перемешивания;

40 - многоточечный датчик температуры;

41 - кольцо жесткости;

42, 43, 44, 45, 46 - лопасти для перемешивания суспензии;

47 - дополнительная лопасть для предотвращения загущения суспензии;

BP - блок вакуумной ректификации,

ВР-1 - первый блок вакуумной ректификации общеизвестной схемы;

ВР-2 - второй блок вакуумной ректификации общеизвестной схемы;

АО - блок адсорбционной очистки;

КФ - блок кристаллизационного фракционирования;

ПТАМ - парафиновый теплоаккумулирующий материал.

Осуществление изобретения

Заявленный способ описан на примере технологии производства четырех типов ПТАМ из широкой н-апкановой фракции C16, входящей в состав товарного жидкого парафина С14-С17, полученного на установке избирательной адсорбции н-алканов на молекулярных ситах.

Технологическая схема включает три последовательных блока (фиг. 1): BP - блок вакуумной ректификации, АО - блок адсорбционной очистки, КФ - блок кристаллизационного фракционирования.

Сырье (1), например, жидкий или твердый парафин C14-C17 сначала нагревают в теплообменнике (2), затем в печи (3), и направляют в первую ректификационную колонну (4), оборудованную стриппингом (5), системой создания вакуума (6) и холодильником (7). В нижнюю часть первой ректификационной колонны (4) и стриппинга (5) осуществляют ввод водяного пара (8) для обеспечения их работы. С верха первой ректификационной колонны (4) отгоняется нецелевая н-алкановая фракция C14-G15 (9) в виде ректификата, а с нижней части, в виде остатка, отводится нецелевая н-алкановая фракция С17 (10). Обе нецелевые фракции являются побочными продуктами, так как в данном примере технологии для получения ПТАМ не используются. Целевая широкая н-алкановая фракция C16 (11) выделяется в стриппинге (5) и подается сначала на нагрев в печь (12), а затем, в качестве сырья, во вторую ректификационную колонну (13), в нижнюю часть которой также вводится водяной пар (8), оборудованную системой создания вакуума (14) и холодильником (15). Во второй ректификационной колонне (13) широкая н-алкановая фракция С16 (11) разделяется на две более узкие по н-алкановому составу фракции; ректификат (16) и остаток (17).

Полученные на блоке вакуумной ректификации (BP) фракции ректификата (16) и остатка (17) далее последовательно перерабатываются на блоке адсорбционной очистки (АО) с целью повышения стабильности и улучшения цвета фракций за счет удаления из них продуктов осмоления, образовавшихся в процессе вакуумной ректификации.

Блок адсорбционной очистки расположен перед блоком кристаллизационного фракционирования. В качестве адсорбента применяется отбеливающая глина. Поточная схема блока адсорбционной очистки на фиг. 1 не приведена, так как технология данного процесса проста, хорошо известна и часто используется на практике для очистки парафинов.

Полученные очищенные и стабильные н-алкановые фракции; ректификат (18) и остаток (19), подаются для переработки на блок кристаллизационного фракционирования (КФ) (фиг. 2).

Режим работы блока кристаллизационного фракционирования - периодический.

На блоке КФ очищенная и стабильная фракция ректификата или остаточная фракция (20) нагревается на 4-6°С выше температуры помутнения и загружается в кристаллизатор (21), имеющий внешнюю рубашку охлаждения, через пространство которой циркулирует хладоноситель (химочищенная вода). Для ввода хладоносителя во внутреннее пространство рубашки охлаждения предусмотрен нижний штуцер (22), а для вывода - верхний штуцер (23). В результате медленного снижения температуры хладоносителя происходит помутнение сырья, что указывает на начало процесса кристаллообразования. Данная начальная стадия процесса кристаллизации проводится при низких значениях скорости охлаждения сырья - 0,3-2,0°С/час с последующим ее постепенным увеличением до 10°С/час на конечной стадии кристаллизации. Такой режим регулирования скорости охлаждения сырья необходим для получения крупных кристаллов н-алканов правильной формы, способных легко отделяться от жидкой фазы при дальнейшей фильтрации суспензии.

По завершении процесса кристаллизации образуется суспензия (24), которая при постоянной температуре и медленном перемешивании подается насосом (на фиг. 2 не показан) на мембранный фильтр-пресс (25). В результате фильтрации суспензии образуется лепешка парафина, представляющая собой уплотненные частицы парафиновых кристаллов, содержащих некоторое количество фильтрата, которая перед сжатием мембраной фильтр-пресса осушается нисходящим потоком инертного газа (26). Значение температуры инертного газа, подаваемого на осушку лепешки, должно находиться в пределах ±1°С по сравнению со значением температуры лепешки. Повышение температуры инертного газа более чем на 1°С сверх целевого показателя не желательно, так как в этом случае может произойти оплавление кристаллов и их частичное слипание, что затруднит истечение фильтрата через межкристаллические каналы в лепешке и не позволит уменьшить ее влажность. Снижение температуры инертного газа более чем на 1°С ниже целевого значения, также не рекомендуется, ввиду возможности образования новых кристаллов в фильтрате, что снизит скорость фильтрации и четкость разделения суспензии на твердую и жидкую фазы.

Низкая начальная скорость охлаждения сырья в кристаллизаторе и последующее ее постепенное повышение на конечной стадии охлаждения суспензии, а также применение нисходящего потока инертного газа с четко регламентированной температурой для осушки лепешки перед ее сжатием мембраной фильтр-пресса, в совокупности позволяют получить ПТАМ с более узким фракционным (н-алкановым) составом, чем при использовании известной технологии, основанной только на процессе ректификации (фиг. 3).

После продувки инертным газом (26) и сжатия парафиновой лепешки мембраной фильтр-пресса (25), сжатая лепешка (27) сбрасывается в обогреваемую емкость (28), в которой она расплавляется за счет подачи в змеевик водяного пара (8). Затем расплав жидкой лепешки (29) и полученный ранее на фильтр-прессе фильтрат (30), откачиваются в соответствующие резервуары парка товарной продукции.

Обе н-алкановые фракции - фракция ректификата и остаточная фракция перерабатываются на блоке КФ аналогичным образом, описанным выше.

В результате получаются четыре типа товарных ПТАМ (фиг. 1) с узким фракционным (н-алкановым) составом, отличающиеся друг от друга температурами плавления и теплофизическими характеристикам.

На фиг. 3, для примера, приведена схема производства ПТАМ по общеизвестной технологии.

Для производства четырех типов ПТАМ из аналогичного сырья по известной технологии также требуется схема с тремя последовательными блоками (фиг. 3), отличающаяся от предлагаемой схемы (фиг. 1) составом блоков.

Первый блок вакуумной ректификации (ВР-1) известной схемы (фиг 3) по технологии и аппаратурному оформлению не отличается от блока вакуумной ректификации (BP) в предлагаемой схеме (фиг. 1), далее следует второй блок вакуумной ректификации - ВР-2 и третий блок - блок адсорбционной очистки (АО).

Замена второго блока ВР-2 известной схемы (фиг. 3), в аппаратурный состав которого входят колонны, печи, холодильники, вакуум создающие системы, горячие насосы и трубопроводы, а также используются топливный газ и водяной пар, на блок КФ предлагаемой схемы (фиг. 1), позволяет, кроме сужения фракционного (н-алканового) состава ПТАМ. уменьшить капитальные, эксплуатационные и энергетические затраты на их производство.

Расположение блока КФ в конце технологической цепочки производства ПТАМ (фиг. 1), после блока АО. создает оптимальные условия для получения высококачественных ПТАМ с узким фракционным (н-алкановым) составом, так как даже минимальное присутствие инородных микрочастиц и примесей в сырье, перерабатываемом на блоке КФ, приводит к нарушению процесса кристаллизации и является причиной забивки фильтровальной поверхности фильтр-пресса.

Основные отличия предлагаемого способа от аналогов заключаются в том, что вместо второго блока вакуумной ректификации, предназначенного для разделения сырья - широкой парафиновой фракции на более узкие фракции, технология которого основана на разности их температур кипения, применяется блок кристаллизационного фракционирования, технология которого основана на разделении компонентов сырья по их температурам плавления. Применение процесса кристаллизационного фракционирования (КФ) для получения ПТАМ позволяет получить ПТАМ с узким фракционным (н-алкановым) составом при одновременном снижении капитальных, эксплуатационных и энергетических затрат производства.

При этом блок кристаллизационного фракционирования располагается в конце технологической цепочки производства ПТАМ. Расположение блока КФ в конце технологической цепочки производства ПТАМ после блока адсорбционной очистки (АО) (фиг. 1), создает оптимальные условия для получения ПТАМ с узким фракционным (н-алкановым) составом, так как сырье, переоабатываемое на блоке КФ. не должно содержать инородных микрочастиц и примесей (даже в минимальных количествах), которые нарушают процесс кристаллообразования и являются причиной забивки фильтровальных перегородок на фильтр-прессе. Таким образом, предлагаемое место расположения блока КФ способствует получению качественных ПТАМ с узким фракционным (н-алкановым) составом и снижению эксплуатационных затрат на ремонт и обслуживание фильтр-прессов.

Причем блок кристаллизационного фракционирования работает при специально подобранном температурном режиме на стадии кристаллизации и на последующей стадии фильтрации - при осушке парафиновой лепешки инертным газом перед ее сжатием мембраной на фильтр-прессе. Заданные значения скорости охлаждения сырья на начальной и конечной стадиях кристаллизации (описание к фиг. 2), а также температура инертного газа, подаваемого на осушку парафиновой лепешки на стадии фильтрации, являются важнейшими технологическими параметрами процесса КФ, позволяющими получать ПТАМ узкого фракционного (н-алканового) состава.

Заявленный способ реализован в лабораторных условиях при получении ПТАМ из н-гексадекановой фракции.

Пример 1:

На блоке вакуумной ректификации нагревается сырье (жидкий парафин С14-С17) в теплообменнике, а затем нагревается в печи. После этого сырье направляется в первую ректификационную колонну, оборудованную стриппингом, системой создания вакуума и холодильником, при этом в нижнюю часть первой ректификационной колонны и стриппинга вводится водяной пар. Отводится нецелевая н-алкановая фракция С14-С15 с верхней части первой ректификационной колонны и нецелевая н-алкановая фракция С17 с нижней части первой ректификационной колонны, в виде остатка. Выделяется в стриппинге целевая широкая н-алкановая фракция С16 и подается сначала на нагрев в печь, а затем, в качестве сырья, во вторую ректификационную колонну, в нижнюю часть которой вводится водяной пар, оборудованную системой создания вакуума и холодильником. Разделяется широкая н-алкановая фракция С16 на две более узкие по н-алкановому составу фракции ректификата и остатка во второй ректификационной колонне.

Полученные на блоке вакуумной ректификации фракции ректификата и остатка последовательно перерабатываются на блоке адсорбционной очистки. После последовательной переработки на блоке адсорбционной очистки, полученные очищенные и стабильные н-алкановые фракции ректификата и остатка подаются для переработки на блок кристаллизационного фракционирования.

На блоке кристаллизационного фракционирования фракция ректификата, выделенная методом вакуумной дистилляции из парафина С14-С17, состоящая преимущественно из н-гексадекана (С16Н34) и примеси н-пентодекана (С15Н32), нагревается на 4°С выше температуры помутнения сырья и подается в кристаллизатор. В кристаллизаторе данная фракция охлаждается без контроля скорости, но медленно, чтобы не пропустить точку помутнения сырья которая указывает на начало процесса кристаллообразования. Дальнейшее начальное охлаждение суспензии проводится при скорости 2°С/час, а на конечной стадии кристаллизации увеличивается, но не более чем до 10°С/час.

По завершении процесса кристаллизации, образованная суспензия, при постоянной температуре и медленном перемешивании, подается насосом на мембранный фильтр-пресс. В результате фильтрации суспензии получается лепешка парафина, которая осушается нисходящим потоком инертного газа и сжимается мембраной фильтр-пресса. При этом в процессе осушки лепешки парафина потоком инертного газа, значение температуры инертного газа, подаваемого на осушку лепешки, находится в пределах ±1°С по сравнению со значением температуры лепешки.

После осушки инертным газом и сжатия парафиновой лепешки мембраной фильтр-пресса, сжатая лепешка сбрасывается в обогреваемую емкость, где она расплавляется. Затем расплав жидкой лепешки и полученный ранее на фильтр-прессе фильтрат откачивается в соответствующие резервуары парка товарной продукции.

Пример 2:

На блоке вакуумной ректификации нагревается сырье (твердый парафин С14-С17) в теплообменнике, а затем нагревается в печи. После этого сырье направляется в первую ректификационную колонну, оборудованную стриппингом, системой создания вакуума и холодильником, при этом в нижнюю часть первой ректификационной колонны и стриппинга вводится водяной пар. Отводится нецелевая н-алкановая фракция С14-С15 с верхней части первой ректификационной колонны и нецелевая н-алкановая фракция С17 с нижней части первой ректификационной колонны, в виде остатка Выделяется в стриппинге целевая широкая н-алкановая фракция С16 и подается сначала на нагрев в печь, а затем, в качестве сырья, во вторую ректификационную колонну, в нижнюю часть которой вводится водяной пар, оборудованную системой создания вакуума и холодильником. Разделяется широкая н-алкановая фракция С16 на две более узкие по н-алкановому составу фракции ректификата и остатка во второй ректификационной колонне.

Полученные на блоке вакуумной ректификации фракции ректификата и остатка последовательно перерабатываются на блоке адсорбционной очистки. После последовательной переработки на блоке адсорбционной очистки, полученные очищенные и стабильные н-алкановые фракции ректификата и остатка подаются для переработки на блок кристаллизационного фракционирования.

На блоке кристаллизационного фракционирования фракция остатка, выделенная методом вакуумной дистилляции из жидкого парафина С14-С17, состоящая преимущественно из н-гексадекана (С16Н34) и примеси н-гептадекана (С17Н36), нагревается на 6°С выше температуры помутнения сырья и подается в кристаллизатор. В кристаллизаторе данная фракция охлаждается без контроля скорости, но медленно, чтобы не пропустить точку помутнения сырья, которая указывает на начало процесса кристаллообразования. Дальнейшее начальное охлаждение суспензии проводится при скорости охлаждения 0,3°С/час, а на конечной стадии кристаллизации увеличивается, но не более чем до 10°С/час.

Такой температурный режим необходим для получения крупных кристаллов н-алканов правильной формы, способных легко отделяться от жидкой фазы.

В обоих описанных примерах, полученные суспензии в лабораторных опытах разделяли на центрифуге в результате чего были получены два целевых продукта (ПТАМ) с концентрацией целевого продукта (н-гексадекана) не ниже 98% масс.

Следует отметить, что указанные в приведенных выше режимах температуры нагрева сырья и скорости охлаждения суспензии подбираются не от типа перерабатываемой фракции (ректификата или остатка), а от их температур плавления, фракционного и н-алканового состава.

На фиг. 4 и фиг. 5 представлен кристаллизатор, который предназначен для разделения парафиновых фракций на более узкие фракции по фракционному (н-алкановому) составу и представляет собой вертикальный аппарат с цилиндрическим корпусом (31), верхним выпуклым днищем-крышкой (32), нижним коническим днищем-крышкой (33), со штуцером ввода сырья (34) и штуцером подачи инертного газа (35), выполненных на верхнем выпуклым днище-крышке (32), а также со штуцером вывода суспензии (36), выполненного в нижней части нижнего конического днища-крышки (33), для облегчения транспортирования суспензии по дренажному трубопроводу.

Цилиндрический корпус аппарата имеет внешнюю рубашку охлаждения (37) с нижним штуцером ввода циркулирующего хладоносителя во внутреннее пространство рубашки (22) и верхним штуцером вывода хладоносителя (23). Внутри корпуса кристаллизатора имеются две вращающиеся соосные мешалки - для радиального перемешивания (38), представляющая собой группу рамных Г-образных элементов, закрепленных на верхнем вертикальном валу и расположенных симметрично относительно оси вращения вала в плоскости поперечного сечения корпуса аппарата и вдоль внутренней цилиндрической поверхности корпуса аппарата, и для осевого перемешивания (39), которая представляет собой группу лопастных элементов, закрепленных на нижнем вертикальном валу и расположенных симметрично относительно оси вращения вала в плоскости поперечного сечения корпуса аппарата. Отдельные мешалки расположены друг относительно друга соосно с определенным шагом вдоль направления оси вала.

Мешалка для осевого перемешивания и мешалка для радиального перемешивания расположены соосно относительно друг друга и относительно оси цилиндрического корпуса аппарата.

Мешалки приводятся во вращение с помощью двух раздельных приводов (на фиг. 4 не показаны), которые способны вращаться как в противоположных направлениях, как это предусмотрено в известном устройстве, так и в одинаковом направлении относительно друг друга, что обеспечивает более равномерное макро- и микроперемешивание суспензии по всему объему аппарата, Вращение мешалок в одинаковом направлении часто является предпочтительным, особенно при кристаллизации маловязких парафиновых фракций.

Привод мешалки для радиального перемешивания {на фиг. 4 не показан) установлен на верхнем днище (32) кристаллизатора, а привод мешалки для осевого перемешивания (на фиг. 4 не показан) установлен на нижнем днище (33) кристаллизатора. Такая конструкция аппарата повышает его эксплуатационную надежность и ремонтопригодность.

Кристаллизатор оборудован многоточечным датчиком температуры (40), расположенным внутри корпуса (на срединном радиусе корпуса, т.е. на равном удалении от внутренней цилиндрической поверхности корпуса и оси аппарата), для лучшего контроля и регулирования температурного режима кристаллизации во всем объеме суспензии, что способствует получению ПТАМ с узким фракционным (н-алкановым) составом.

Мешалка для радиального перемешивания (38) оснащена кольцом жесткости (41) и пластинчатыми элементами (на фиг. 4 не показаны) различной конструкции - зажатыми при помощи пружин или закрепленными свободно и предназначенными для удаления парафиновых отложений с внутренней цилиндрической охлаждающей поверхности корпуса (31) при отсутствии прямого физического контакта с указанной поверхностью. Кольцо жесткости соединено с вертикальными участками рамных Г-образных элементов мешалки для радиального перемешивания и расположено на высоте от четверти до половины длины вертикального элемента мешалки от нижней кромки элемента (окончательно высота определяется прочностным расчетом конструкции мешалки). Бесконтактное удаление парафинового слоя с охлаждающей поверхности исключает износ, деформации и обрывы пластинчатых элементов, что приводит к образованию переохлажденных агломераций микрокристаллов. Эти агломерации плохо разрушаются при перемешивании суспензии, что в дальнейшем приводит к нежелательному снижению скорости фильтрации суспензии и увеличению содержания жидкой фазы в лепешке. Поэтому в предлагаемой конструкции кристаллизатора предусмотрен фиксированный зазор между пластинчатыми элементами и охлаждающей поверхностью. Интервал значения данного зазора в предлагаемом устройстве составляет 0,5-2 мм, что обеспечивает надежное и равномерное удаление верхнего рыхлого слоя микрокристаллов неассоциированных в агломераты. Мешалка для осевого перемешивания (39) кроме лопастей, предназначенных для перемешивания суспензии (42, 43, 44, 45 и 46), оборудована специальной дополнительной лопастью (47), расположенной в зоне штуцера вывода суспензии (36), которая необходима для предотвращения загущения суспензии при ее выгрузке из кристаллизатора. Размер, тип и конструкция данной лопасти могут отличаться от остальных лопастей, предназначенных для перемешивания суспензии, ввиду их различного функционального назначения. Мешалка для осевого перемешивания (39) может быть дополнительно снабжена различными креплениями, например, боковыми опорами (подпорками), служащими для обеспечения дополнительной механической прочности конструкции мешалки.

Предлагаемая конструкция устройства (кристаллизатора), в сочетании с описанным выше режимом работы блока КФ, позволяют получить широкий ассортимент ПТАМ, характеризующихся узким фракционным (н-алкановым) составом и высокими теплофизическими характеристиками. Конструкция заявленного кристаллизатора, по сравнению с известным решением, является простой и надежной.

Режим работы кристаллизатора (фиг. 4) периодический. Сначала аппарат продувают инертным газом для исключения образования взрывопожароопасной смеси н-алкановой фракции с кислородом воздуха, затем заполняют разогретым сырьем до требуемого уровня. После этого приводят во вращение обе мешалки, число оборотов и направление вращения которых подбираются оптимальными для конкретного типа сырья. Затем запускают циркуляцию хладоносителя через рубашку охлаждения, температуру хладоносителя регулируют с помощью холодильной установки (на фиг. 4 не показана) и понижают ее со скоростью, обеспечивающей требуемый температурный режим процесса кристаллизации, по завершении которой полученную суспензию выгружают из кристаллизатора в дренажный трубопровод на прием насоса (на фиг. 4 не показан), который подает ее на мембранный фильтр-пресс, показанный на фиг. 2. Во время процесса фильтрации режим работы мешалок, температура циркулирующего хладоносителя и температура суспензии в кристаллизаторе поддерживаются постоянными.

Основные отличия предлагаемого устройства (кристаллизатора) от аналогов заключаются в том, что вращение мешалок осуществляется как в противоположных, так и в одинаковом направлениях относительно друг друга, что обеспечивает более равномерное макро- и микроперемешивание суспензии мешалками, необходимое для получения ПТАМ с узким фракционным (н-алкановым) составом.

При этом вместо одного общего привода мешалок применяются два раздельных: верхний для радиального перемешивания и нижний для осевого перемешивания, что повышает эксплуатационную надежность и ремонтопригодность кристаллизатора (фиг. 4), снижает затраты на ремонт и обслуживание.

Причем мешалка для радиального перемешивания оснащена пластинчатыми элементами, не контактирующими с охлаждающей поверхностью, что исключает износ, деформации и обрывы пластинчатых элементов радиальной мешалки, предотвращает снижение скорости фильтрации суспензии и ухудшение качества ПТАМ. Также уменьшаются капитальные и эксплуатационные затраты на приобретение и применение дополнительных фильтр-прессов, а мешалка для осевого перемешивания оборудована специальной лопастью для предотвращения загущения суспензии при ее выгрузке из кристаллизатора, что обеспечивает стабильный технологический режим работы блока КФ, минимизирует его простои и уменьшает эксплуатационные затраты.

Применение процесса КФ, в состав которого входит новый кристаллизатор, обладающего большей селективностью по сравнению с процессом вакуумной ректификации обеспечивает получение ПТАМ с улучшенными эксплуатационными характеристиками, так как более узкий фракционный (н-алкановый) состав позволяет улучшить эксплуатационные характеристики продуктов, в частности, на 15-30% увеличить теплоаккумулирующую емкость ПТАМ. За счет меньшего количества дорогостоящего и металлоемкого технологического оборудования (колонн, печей, холодильников, вакуум создающих систем и др.) снижаются капитальные затраты на производство на 15-20%. Также обеспечиваются более низкие затраты на обслуживание и ремонт технологического оборудования, снижаются эксплуатационные затраты производства на 30-40%. Кроме того, минимальное количество энергоемкого оборудования (колонн, печей, холодильников, вакуум создающих систем, горячих насосов и трубопроводов и др.) обеспечивают меньший расход водяного пара и меньший объем перекачки технологических потоков, снижается энергопотребление при производстве на 40-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОАККУМУЛИРУЮЩЕГО МАТЕРИАЛА | 2021 |

|

RU2791621C1 |

| Способ получения инкапсулированного фазово-переходного материала | 2023 |

|

RU2826500C1 |

| Способ получения парафинов | 1973 |

|

SU476306A1 |

| СПОСОБ ОБЕЗМАСЛИВАНИЯ ГАЧА И ПЕТРОЛАТУМА | 1992 |

|

RU2027740C1 |

| Способ депарафинизации масел и обезмасливания гачей | 1982 |

|

SU1118669A1 |

| Ректификационная лабораторная колонна | 1975 |

|

SU559715A1 |

| Способ переработки нефтяного сырья | 1985 |

|

SU1260386A1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378321C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОПЕНТАН-ПЕНТАН-ИЗОГЕКСАН-ГЕКСАНОВОЙ ФРАКЦИИ, СНИЖАЮЩИЙ ДОЛЮ РЕЦИКЛОВЫХ ПОТОКОВ В СИСТЕМЕ | 2016 |

|

RU2621349C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2477301C1 |

Изобретение относится к способу и устройству для получения парафиновых теплоаккумулирующих материалов (ПТАМ) из нефтяных и синтетических парафинов, способных поглощать тепловую энергию за счет перехода из одного фазового состояния в другое и выделять ее при обратном переходе. Способ получения парафиновых теплоаккумулирующих материалов состоит из следующих этапов. На блоке вакуумной ректификации нагревают парафин С14-С17 в теплообменнике, а затем нагревают в печи. Направляют парафин С14-С17 в первую ректификационную колонну, оборудованную стриппингом, системой создания вакуума и холодильником, при этом в нижнюю часть первой ректификационной колонны и стриппинга вводят водяной пар. Отводят нецелевую н-алкановую фракцию С14-С15 с верхней части первой ректификационной колонны и нецелевую н-алкановую фракцию С17 с нижней части первой ректификационной колонны в виде остатка. Выделяют в стриппинге целевую широкую н-алкановую фракцию С 16 и подают сначала на нагрев в печь, а затем, в качестве сырья, во вторую ректификационную колонну, в нижнюю часть которой вводят водяной пар, оборудованную системой создания вакуума и холодильником. Разделяют широкую н-алкановую фракцию на две более узкие по н-алкановому составу фракции ректификата и остатка во второй ректификационной колонне. Полученные на блоке вакуумной ректификации фракции ректификата и остатка последовательно перерабатывают на блоке адсорбционной очистки. После последовательной переработки на блоке адсорбционной очистки, полученные очищенные и стабильные н-алкановые фракции ректификата и остатка подают для переработки на блок кристаллизационного фракционирования. На блоке кристаллизационного фракционирования фракцию ректификата или остаточную фракцию нагревают на 4-6°С выше температуры помутнения и загружают в кристаллизатор. По завершении процесса кристаллизации, образованную суспензию, при постоянной температуре и медленном перемешивании, подают насосом на мембранный фильтр-пресс. В результате фильтрации суспензии получают лепешку парафина, осушают ее нисходящим потоком инертного газа и сжимают мембраной фильтр-пресса. Значение температуры инертного газа находится в пределах ±1°С по сравнению со значением температуры лепешки. После осушки инертным газом и сжатия парафиновой лепешки мембраной фильтр-пресса, сжатую лепешку сбрасывают в обогреваемую емкость, где ее расплавляют. Затем расплав жидкой лепешки и полученный ранее на фильтр-прессе фильтрат откачивают в соответствующие резервуары парка товарной продукции. Устройство для получения парафиновых теплоаккумулирующих материалов содержит цилиндрический корпус с верхним и нижним днищем-крышкой, штуцеры ввода сырья, подачи инертного газа, вывода суспензии. Внутри корпуса расположены две соосно вращающиеся мешалки. Одна мешалка выполнена с пластинчатыми элементами для радиального перемешивания. Вторая мешалка выполнена с лопастями для осевого перемешивания. Корпус имеет внешнюю рубашку охлаждения с нижним штуцером ввода циркулирующего хладоносителя и верхним штуцером вывода хладоносителя. Изобретение обеспечивает получение парафиновых теплоаккумулирующих материалов с более узким фракционным (н-алкановым) составом, улучшение эксплуатационных характеристик, увеличение теплоаккумулирующей емкости парафиновых теплоаккумулирующих материалов, повышение скорости фильтрации и четкости разделения суспензии на твердую и жидкую фазы, предотвращение загущения суспензии при ее выгрузке, исключение износа, деформаций и обрывов пластинчатых элементов, снижение эксплуатационных и капитальных затрат, снижение энергопотребления при производстве, повышение эксплуатационной надежности и ремонтопригодности. 2 н. и 6 з.п. ф-лы, 5 ил., 2 пр.

1. Способ получения парафиновых теплоаккумулирующих материалов, характеризующийся тем, что состоит из этапов:

- на блоке вакуумной ректификации нагревают парафин С14-С17 в теплообменнике, а затем нагревают в печи;

- направляют парафин С14-С17 в первую ректификационную колонну, оборудованную стриппингом, системой создания вакуума и холодильником, при этом в нижнюю часть первой ректификационной колонны и стриппинга вводят водяной пар;

- отводят нецелевую н-алкановую фракцию С14-С15 с верхней части первой ректификационной колонны и нецелевую н-алкановую фракцию С17 с нижней части первой ректификационной колонны в виде остатка;

- выделяют в стриппинге целевую широкую н-алкановую фракцию С16 и подают сначала на нагрев в печь, а затем, в качестве сырья, во вторую ректификационную колонну, в нижнюю часть которой вводят водяной пар, оборудованную системой создания вакуума и холодильником;

- разделяют широкую н-алкановую фракцию С16 на две более узкие по н-алкановому составу фракции ректификата и остатка во второй ректификационной колонне;

- полученные на блоке вакуумной ректификации фракции ректификата и остатка последовательно перерабатывают на блоке адсорбционной очистки;

- после последовательной переработки на блоке адсорбционной очистки, полученные очищенные и стабильные н-алкановые фракции ректификата и остатка подают для переработки на блок кристаллизационного фракционирования;

- на блоке кристаллизационного фракционирования фракцию ректификата или остаточную фракцию нагревают на 4-6°С выше температуры помутнения и загружают в кристаллизатор;

- в процессе кристаллизации начальную стадию кристаллизации проводят при низких значениях скорости охлаждения сырья 0,3-2,0°С/час с последующим ее постепенным увеличением до 10°С/час на конечной стадии кристаллизации;

- по завершении процесса кристаллизации, образованную суспензию, при постоянной температуре и медленном перемешивании, подают насосом на мембранный фильтр-пресс;

- в результате фильтрации суспензии получают лепешку парафина, осушают ее нисходящим потоком инертного газа и сжимают мембраной фильтр-пресса, при этом значение температуры инертного газа находится в пределах ±1°С по сравнению со значением температуры лепешки;

- после осушки инертным газом и сжатия парафиновой лепешки мембраной фильтр-пресса, сжатую лепешку сбрасывают в обогреваемую емкость, где ее расплавляют;

- затем расплав жидкой лепешки и полученный ранее на фильтр-прессе фильтрат откачивают в соответствующие резервуары парка товарной продукции.

2. Способ по п. 1, характеризующийся тем, что блок адсорбционной очистки расположен перед блоком кристаллизационного фракционирования.

3. Устройство для получения парафиновых теплоаккумулирующих материалов для осуществления способа по п. 1, характеризующееся тем, что содержит цилиндрический корпус с верхним выпуклым днищем-крышкой и нижним коническим днищем-крышкой, штуцер ввода сырья и штуцер подачи инертного газа, выполненные на верхнем выпуклом днище-крышке, а также штуцер вывода суспензии, выполненный в нижней части нижнего конического днища-крышки, при этом внутри корпуса расположены две соосные вращающиеся мешалки, одна из которых выполнена с пластинчатыми элементами для радиального перемешивания, а вторая - с лопастями для осевого перемешивания, каждая из которых имеет свой привод, при этом цилиндрический корпус устройства имеет внешнюю рубашку охлаждения, снабженную нижним штуцером ввода циркулирующего хладоносителя во внутреннее пространство рубашки и верхним штуцером вывода хладоносителя, причем между пластинчатыми элементами мешалки для радиального перемешивания и внутренней поверхностью цилиндрического корпуса выполнен фиксированный зазор, а мешалка для осевого перемешивания имеет дополнительную лопасть.

4. Устройство по п. 3, характеризующееся тем, что привод мешалки для радиального перемешивания установлен на верхнем днище-крышке, а привод мешалки для осевого перемешивания установлен на нижнем днище-крышке.

5. Устройство по п. 3, характеризующееся тем, что мешалки выполнены с возможностью вращения, как в противоположном, так и в одинаковом направлении относительно друг друга.

6. Устройство по п. 3, характеризующееся тем, что дополнительная лопасть мешалки для осевого перемешивания расположена в зоне штуцера вывода суспензии.

7. Устройство по п. 3, характеризующееся тем, что внутри цилиндрического корпуса расположен многоточечный датчик температуры.

8. Устройство по п. 3, характеризующееся тем, что мешалка для радиального перемешивания оснащена кольцом жесткости.

| ТЕПЛОАККУМУЛИРУЮЩИЙ МАТЕРИАЛ | 1990 |

|

RU2008776C1 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ФРАКЦИИ ПАРАФИНОВ, ПОЛУЧЕННЫЕ ИЗ БИОЛОГИЧЕСКОГО СЫРЬЯ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2659040C2 |

| ПАРАФИНОВЫЙ ВОСК | 2012 |

|

RU2621685C2 |

| US 2016090521 A1, 31.03.2016 | |||

| CN 103131393 A, 05.06.2013 | |||

| US 2008312486 A1, 18.12.2008 | |||

| ТЕПЛОАККУМУЛИРУЮЩЕЕ УСТРОЙСТВО | 2017 |

|

RU2673037C2 |

Авторы

Даты

2019-12-09—Публикация

2019-04-15—Подача