1

В нефтедобывающей промышленности известен способ улучшения реологических свойств Бысокопарафинистой нефти путем нагревания сырой нефти до температуры не ниже 70-80°С.

Однако известный способ трудоемок, требует громоздкого и сложного технологического оформления, например при транспортировке сырой нефти в нефтеналивных судах или на нефтепромыслах, и кроме того, требует большой затраты тепловой энергии.

Цель изобретения - устранение указанных недостатков.

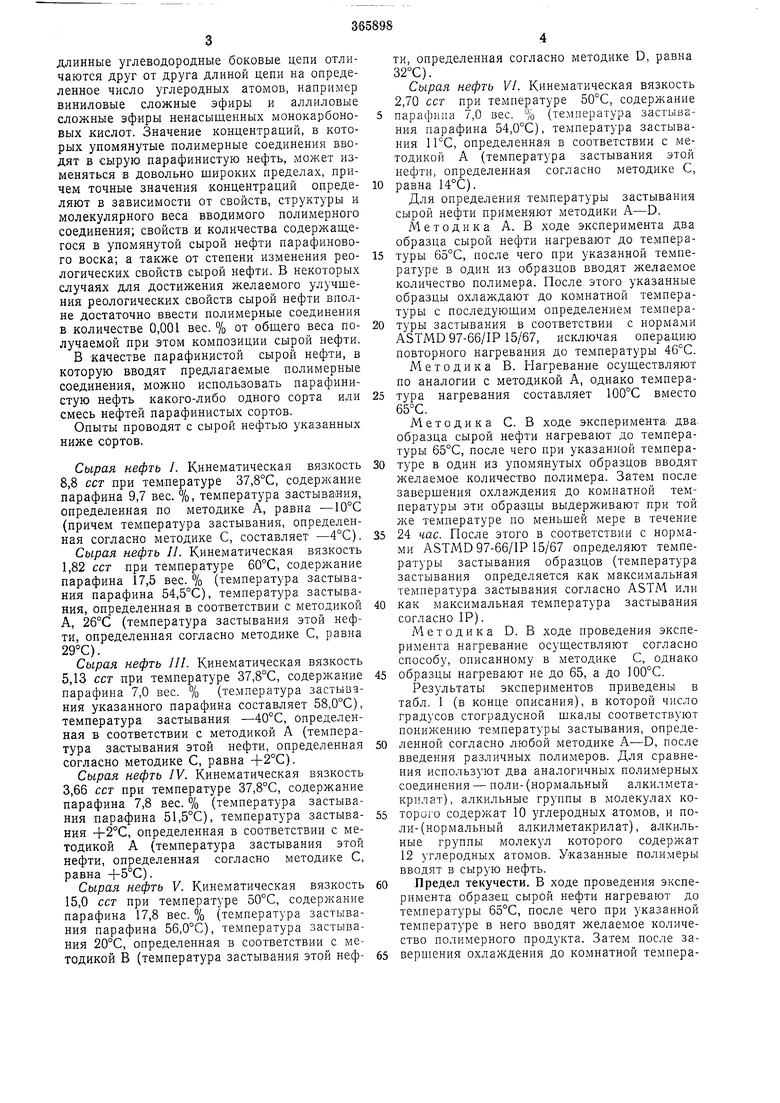

Предлагается вводить в сырую нефть в количестве не менее 0,001-2 вес, % полимер, содержащий алифатическую углеводородную боковую цепь не менее чем с 14 углеродными атомами и представляющий собой либо гомо или сополимер алкильных эфиров ненасыщенных карбоновых кислот, либо гомо или сополимер алкилвиниловых эфиров, либо сополимеры моноолефинов и диалкильного эфира ненасыщенной дикарбоновой кислоты, либо гомо или сополимер винильных эфиров насыщенных монокарбоновых кислот. Причем, желательно вводить в сырую нефть полимер с молекулярным весом 4000-100000 в количестве, равном 0,002-0,2 вес. %, представляющий собой гомополимеры н-тетрадецилакрилата, или гомополимеры н-гексадецилакрилата, или гомополимеры н-октадецилакрилата, или гомополнмеры н-октадецилвинилового эфира, или сополимеры этилена с ди-н-октадецилмалеатом. Полимеры, молекулы которых включают в себя алифатические углеводородные боковые цепи, содержащие по меньшей мере 14 углеродных атомов, значительно понижают температуры застывания, предела текучести, а также вязкости сырой парафинистой нефти. Некоторые из предлагаемых полимерных соединений остаются в первоначальном виде в остатке при перегонке сырой нефти, в результате чего они улучшают реологические свойства указанного остатка. Эта особенность является одной из важнейших характеристик изобретения, так как указанные остатки можно впоследствии использовать в качестве тяжелого жидкого топлива, а также в качестве жидкого топлива для низкоскоростных дизельных двигателей. В зависимости от свойств парафиновых восков, входящих в состав сырой нефти, в некоторых случаях следует вводить предлагаемые полимерные соединения, в молекулах которых длинные углеводородные боковые цепи отличаются друг от друга длиной цепи на определенное число углеродных атомов, например виниловые сложные зфиры и аллиловые сложные эфиры ненасыщенных монокарбоновых кислот. Значение концентраций, в которых упомянутые полимерные соединения вводят в сырую нарафинистую нефть, может изменяться в довольно широких пределах, причем точные значения концентраций определяют в зависимости от свойств, структуры и молекулярного веса вводимого полимерного соединения; свойств и количества содержащегося в упомянутой сырой нефти парафинового воска; а также от степени изменения реологических свойств сырой нефти. В некоторых случаях для достижения желаемого улучщения реологических свойств сырой нефти вполне достаточно ввести полимерные соединения в количестве 0,001 вес. % от общего веса получаемой при этом композиции сырой нефти. В качестве парафинистой сырой нефти, в которую вводят предлагаемые полимерные соединения, можно использовать парафинистую нефть какого-либо одного сорта или смесь нефтей парафинистых сортов. Опыты проводят с сырой нефтью указанных ниже сортов. Сырая нефть I. Кинематическая вязкость 8,8 ест цри температуре 37,8°С, содержание парафина 9,7 вес. °/о, температура застывания, определенная по методике А, равна -10°С (причем температура застывания, определенная согласно методике С, составляет -4°С). Сырая нефть II. Кинематическая вязкость 1,82 ест при температуре 60°С, содержание парафина 17,5 вес. % (температура застывания парафина 54,5°С), температура застывания, определенная в соответствии с методикой А, 26°С (температура застывания этой нефти, определенная согласно методике С, равна 29°С). Сырая нефть III. Кинематическая вязкость 5,13 ест при температуре 37,8°С, содержание парафина 7,0 вес. % (температура застывания указанного парафина составляет 58,0°С), температура застывания -40°С, определенная в соответствии с методикой А (температура застывания этой нефти, определенная согласно методике С, равна -+-2°С). Сырая нефть IV. Кинематическая вязкость 3,66 сет при температуре 37,8°С, содержание парафина 7,8 вес. % (температура застывания парафина 51,5°С), температура застывания +2°С, определенная в соответствии с методикой А (температура застывания этой нефти, определенная согласно методике С, равна +5°С). Сырая нефть V. Кинематическая вязкость 15,0 ест при температуре 50°С, содержание парафина 17,8 вес. % (температура застывания парафина 56,0°С), температура застывания 20°С, определенная в соответствии с методикой В (температура застывания этой нефти, определенная согласно методике D, равна 32°С). Сырая нефть VI. Кинематическая вязкость 2,70 сет при температуре 50°С, содержание парафина 7,0 вес. % (температура застывания парафина 54,0°С), температура застывания , определенная в соответствии с методикой А (температура застывания этой нефти, определенная согласно методике С, равна 14°С). Для определения температуры застывания сырой нефти применяют методики А-D. Методика А. В ходе эксперимента два образца сырой нефти нагревают до температуры 65°С, после чего при указанной температуре в один из образцов вводят желаемое количество полимера. После этого указанные образцы охлаждают до комнатной температуры с последующим определением температуры застывания в соответствии с нормами ASTMD97-66/IP 15/67, исключая операцию повторного нагревания до температуры 46°С. Методика В. Нагревание осуществляют по аналогии с методикой А, однако температура нагревания составляет 100°С вместо 65°С. Методика С. В ходе эксперимента два, образца сырой нефти нагревают до температуры 65°С, после чего при указанной температуре в один из упомянутых образцов вводят желаемое количество полимера. Затем после завершения охлаждения до комнатной температуры эти образцы выдерживают при той же температуре по меньшей мере в течение 24 чае. После этого в соответствии с нормами ASTMD 97-66/IP 15/67 определяют температуры застывания образцов (температура застывания определяется как максимальная температура застывания согласно ASTM или как максимальная температура застывания согласно IP). Методика D. В ходе проведения эксперимента нагревание осуществляют согласно способу, описанному в методике С, однако образцы нагревают не до 65, а до 100°С. Результаты экспериментов приведены в табл. 1 (в конце описания), в которой число градусов стоградусной шкалы соответствуют понижению температуры застывания, определенной согласно любой методике А-D, после введения различных полимеров. Для сравнения используют два аналогичных полимерных соединения - поли- (нормальный алкилметакрплат), алкильные группы в молекулах которого содержат 10 углеродных атомов, и поли-(нормальный алкилметакрилат), алкильные группы молекул которого содержат 12 углеродных атомов. Указанные полимеры вводят в сырую нефть. Предел текучести. В ходе проведения эксперимента образец сырой нефти нагревают до температуры 65°С, после чего при указанной температуре в него вводят желаемое количество полимерного продукта. Затем после заверп1ения охлаждения до комнатной температуры испытуемой нефтью заполняют U-образную металлическую трубку длиной 54 см и внутренним диаметром 3,8 мм. После этого содержащуюся в трубке нефть охлаждают до температуры, при которой осуществляется определение. Далее в одном из колен указанНой U-образной трубки повышают давление, величина которого постепенно возрастает.

Величину давления (Ро), при котором наблюдают начало истечения, используют для последующих расчетов предела текучести.

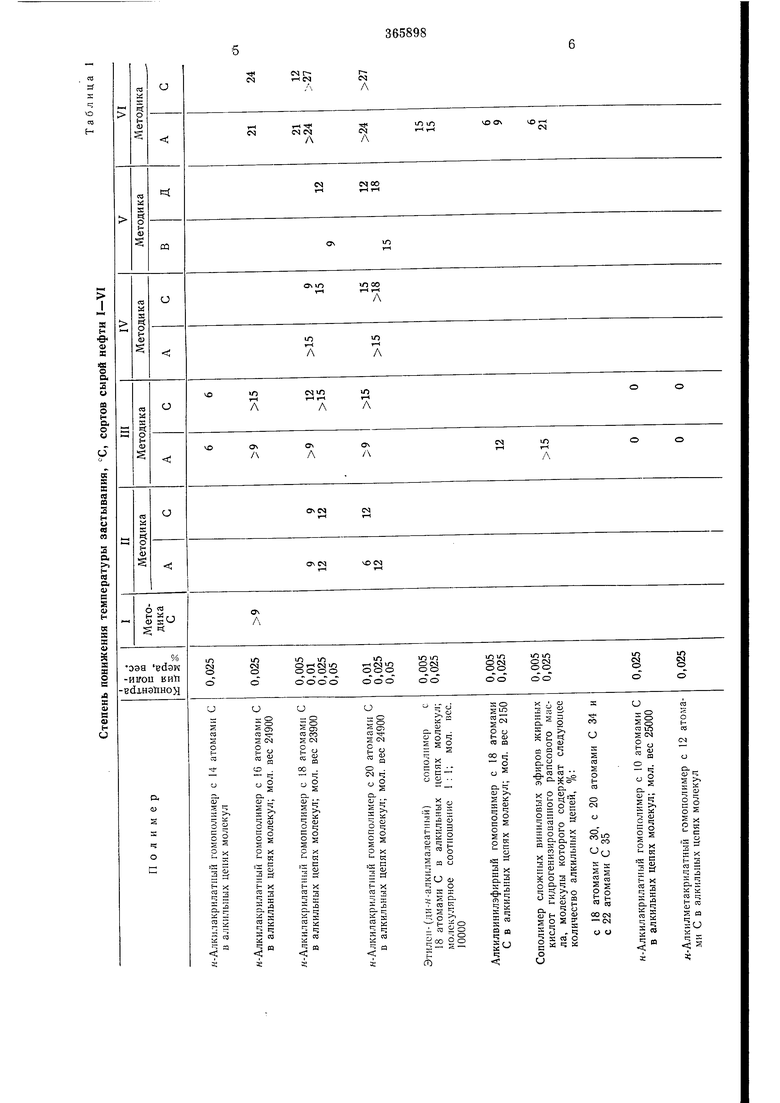

В ходе проведения испытания предел текучести образца нефти (сырой) сорта VI, в которой предварительно ввели 0,005 вес. % поли-(нормального алкилакрилата) с алкильными цепями, содержащими 18 углеродных атомов, определяют при д,вух различных температурах в соответствии с описанным способом.

Результаты определения предела текучести приведены в табл. 2.

Таблица 2

Поведение сырой нефти в ходе проведения дистилляции. В два образца сырой нефти сорта VI (температура застывания которой, определенная в соответствии с методикой А, составляет +11°С) вводят 0.03 вес. % поли(нормального алкилакрилата), алкильные цепи которого содержат по 18 углеродных атомов, и 0,03 вес. % поли-(нормального алкилакрилата), алкильные цепи которого содержат по 20 углеродных атомов. Во всех случаях температура застывания снижается до -19°С.

В ходе проведения эксперимента образец сырой нефти нагревают до температуры 65°С. после чего в этот образец прц указанной температуре вводят желаемое количество полимерного продукта. Затем после завершения охлал дения до комнатной температуры резервуар вискозиметра наполняют испытуемой нефтью.

Далее в соответствии с описанным способом определяют вязкость образца сырой нефти сорта VI, в который предварительно вводят 0,005 вес. % поли-(н-алкилакрилата), алкильные цепи которого содержат 18 з-тлеродных атомов (добавка), причем полученные результаты испытаний сопоставляют с вязкостью образца сырой нефти сорта VI, который предварительно подвепгают аналогичной термической обработке без введения какой-либо добавки. После завершения испытаний получают следующие результаты; равновесная вязкость (температура 5°С, скорость сдвига 318 сек) сырой нефти VI - 30 спз, сырой нефти VI с указанной добавкой - 12 спз.

Степень стабильности эмульсии. Образец сырой нефти нагревают до температуры 65°С, после чего при указанной температупе в него вводят желаемое количество полимерного продукта. Затем указанный образец нефти

охлаждают до температуры 18°С со скоростью охлаждения, равной 3°С в 1 мин. После этого приготовляют эмульсию, в состав которой вводят на I ч. воды 4 ч. нефти. Вода, используемая для приготовления эмульсии, содержит 1,5 вес. % хлористого натрия и 0.34 вес. % кислого углекислого натрия. Определение деэмульгирующей активности нефти производят по количеству воды, выделивщейся цз массы эмульсии в течение заданного промежутка времени, причем указанную активность определяют как количество воды в процентах от общего количества введенной в эмульсию воды до начала эксперимента. Испытывают образец сырой нефти сорта VI, в который вводят 0.005 вес. % поли-(н-алкилакрилата), алкильные цепи которого содержат 18 углеродн1 1х атомов. При сопоставлении с поведением образца сырой нефти сорта VI, не содержащего полимера, получают приведенные в табл.. 3 данные.

Таблица 3

Специальные испытания. Для определения влияния предлагаемых полимерных продуктов на способность парафинистой нефти к перекачиванию в практических условиях проводят испытания. Используют парафинистую сырую нефть, добываемую в Северной Африке, с кинематической вязкостью 8,5 ест при

температуре 50°С, с содержанием парафина 4,0 вес. % (температура застывания указанного парафина составляет 56°С), с максимальной температурой застывания в соответствии с нормами ASTM +23°С (сырая нефть

сорта VII). Грузы указанной сырой нефти доставляют морским путем из Северной Африки в Западную Европу в танкере грузоподъемностью 50 000 т. Рейс I. Для примера исцольз}тот 20000 т

не обогреваемой в пз-ти сырой нефти (сорт VII), содержащей добавку, и 30000 т не обогреваемой в пути сырой нефти сорта VII, не содержащей добавки.

В качестве агента, улучшающего реологические свойства, вводят 0,015 вес. % поли(н-алкилакрилата), алкильные цепи которого содержат 18 углеродных атомов. Температура при процессе загрузки в Северной Африке составляет 37,8°С; температура загруженной нефти после прибытия в Западную Европу составляет 23,9°С.

Свойства сырой нефти, не содержащей добавку

Действительное значение температуры застывания составляет 20°С (определяют в соответствии с методикой, описанной в нормах ASTMD97-66/IP 15/67, однако в данном случае исключают операцию нагревания нефти до температуры 46°С).

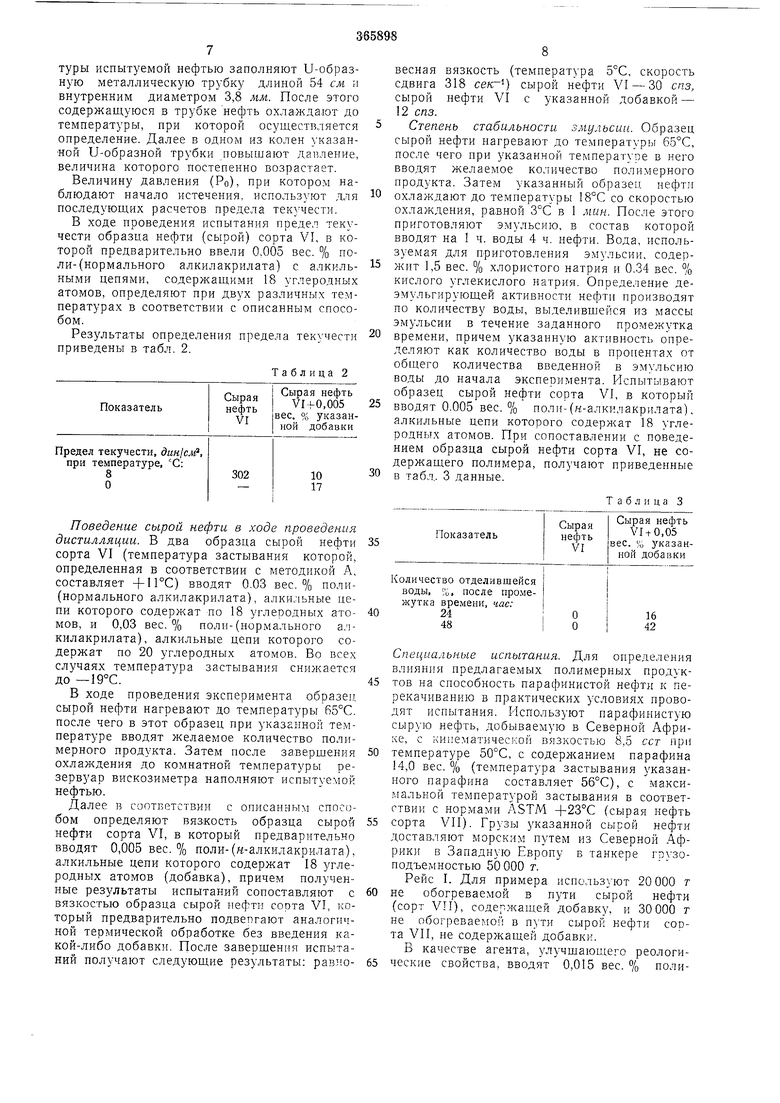

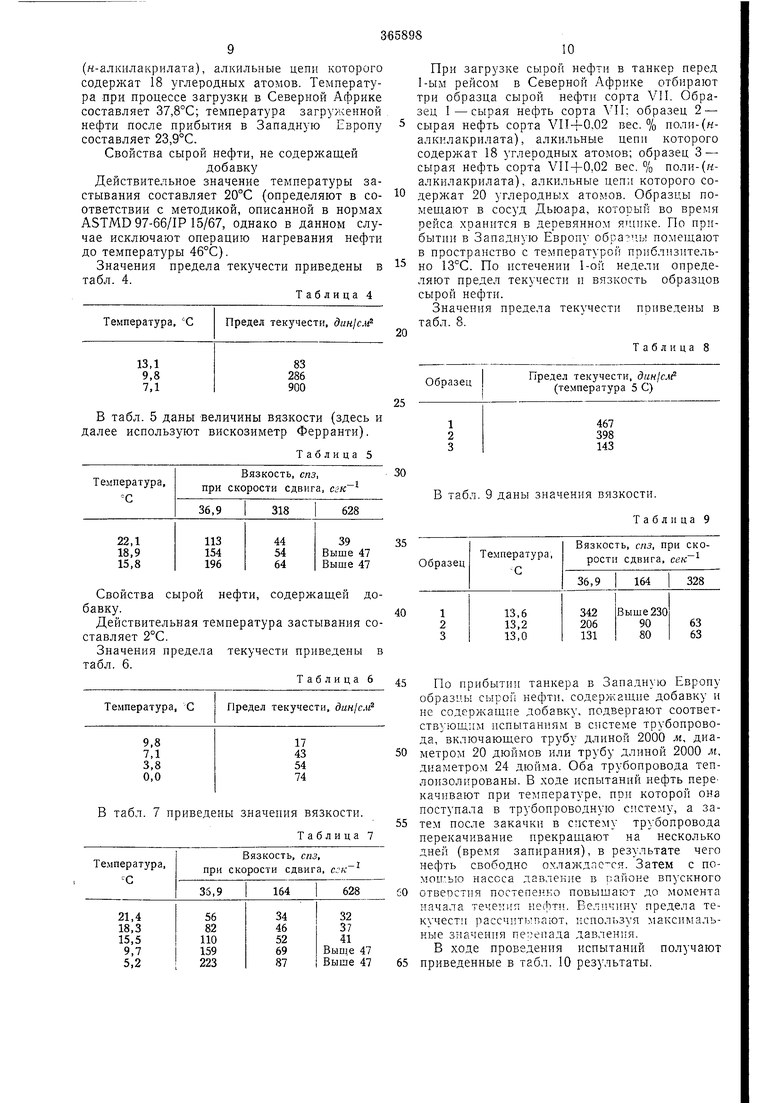

Значения предела текучести приведены в табл. 4.

Таблица 4

В табл. 5 даны величины вязкости (здесь и далее используют вискозиметр Ферранти).

Таблица 5 Вязкость, спз, Температура, при скорости сдвига, сек

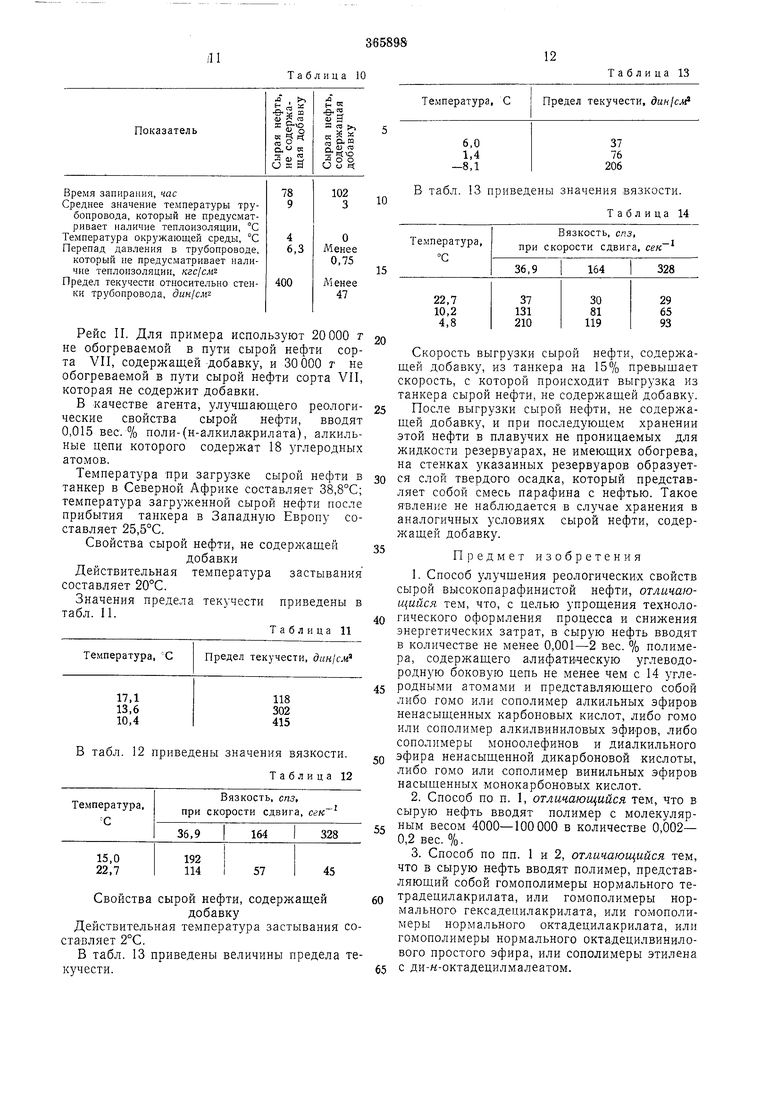

При загрузке сырой нефти в танкер перед 1-ым рейсом в Северной Африке отбирают три образца сырой нефти сорта VII. Образец 1 - сырая нефть сорта VII; образец 2 - сырая нефть сорта VII- -Q-02 вес. % поли-(налкилакрилата), алкильные цепи которого содержат 18 углеродных атомов; образец 3 - сырая нефть сорта VII+0,02 вес, % поли-(налкилакрилата), алкильные цепи которого содержат 20 углеродных атомов. Образцы помещают в сосуд Дьюара, который во время рейса хранится в деревянном ящике. По прибытии в Западную Европу помещают в пространство с температурой приблизительно 13°С. По истечении 1-ой недели определяют предел текучести и вязкость образцов сырой нефти.

Значения предела текучести приведены в табл. 8.

Таблица 8

Предел текучести, duHJc f

Образец (температура 5 С)

467 398 143 В табл. 9 даны значения вязкости. Таблица 9

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция высокопарафинистой нефти и полимерной присадки | 1972 |

|

SU458134A3 |

| ДЕПРЕССОРНАЯ ПОЛИМЕРНАЯ ПРИСАДКА ДЛЯ ПАРАФИНИСТЫХ НЕФТЕЙ | 2012 |

|

RU2513553C1 |

| Присадка к высокопарафинистой нефти | 1976 |

|

SU608827A1 |

| Депрессорная присадка к высокопарафинистым нефтям | 1981 |

|

SU1055154A1 |

| КОМПОЗИЦИИ НА ОСНОВЕ ЭТИЛЕН-ВИНИЛАЦЕТАТНЫХ СОПОЛИМЕРОВ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ АНТИГЕЛЕОБРАЗУЮЩИХ ДОБАВОК К ПАРАФИНИСТЫМ СЫРЫМ НЕФТЯМ | 2014 |

|

RU2675529C1 |

| Полимерная присадка к парафинистым нефтям | 1979 |

|

SU857240A1 |

| ПРИМЕНЕНИЕ ПОЛИМЕРНЫХ ДОБАВОК ДЛЯ ПАРАФИНСОДЕРЖАЩИХ ЖИДКОСТЕЙ | 2016 |

|

RU2717680C2 |

| СПОСОБ УЛУЧШЕНИЯ ТЕКУЧЕСТИ СМЕСИ, СОДЕРЖАЩЕЙ ВОСК И ДРУГИЕ УГЛЕВОДОРОДЫ | 2005 |

|

RU2406752C2 |

| СМАЗОЧНЬШ МАТЕРИАЛ | 1973 |

|

SU378025A1 |

| Водные эмульсии, содержащие сополимеры этилена и винилацетата, способ их получения и применение в качестве препятствующих гелеобразованию добавок к сырой нефти | 2016 |

|

RU2741016C2 |

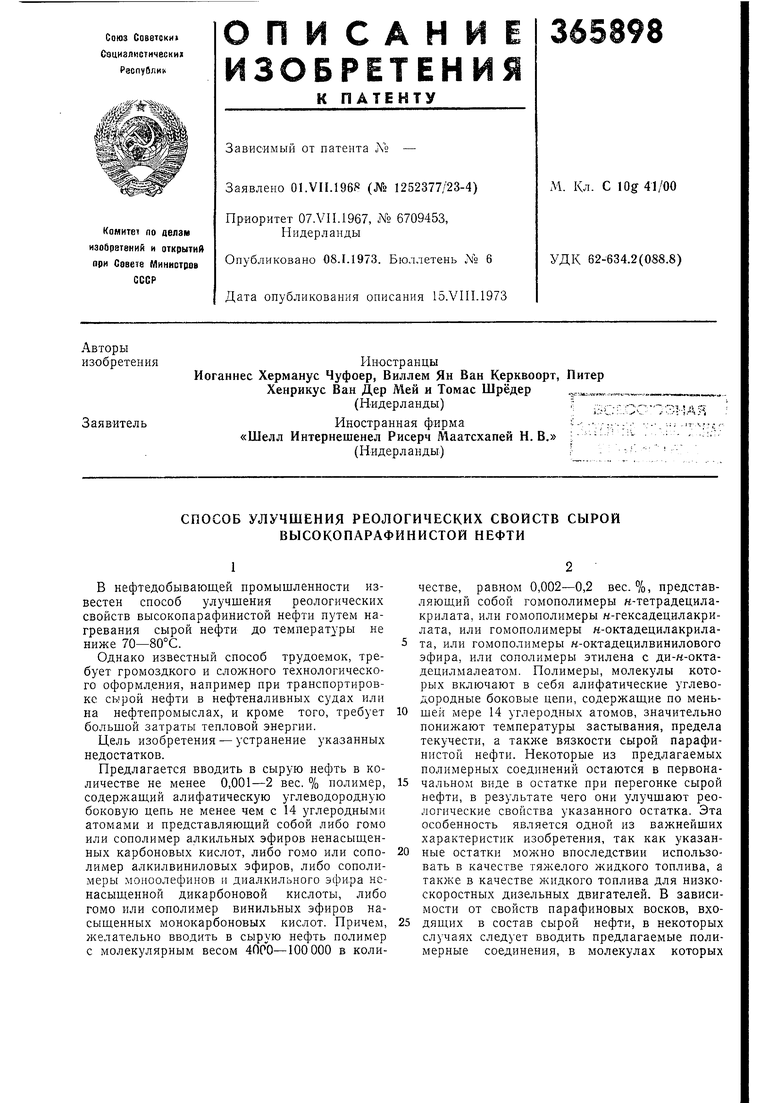

Свойства сырой нефти, содержащей бавку. Действительная температура застывания ставляет 2°С. Значения предела текучести приведены табл. 6. Таблица Температура, С Предел текучести, дин1с В табл. 7 приведены значения вязкости. Таблица Вязкость, спз, Температура, при скорости сдвига, По прибытии танкера в Западную Евроиу образцы сырой нефти, содержащие добавку и не содержащие добавку, подвергают соответствующим испытаниям в системе трубопровода, включающего трубу длиной 2000 м, диаметром 20 дюймов или трубу длиной 2000 м, диаметром 24 дюйма. Оба трубопровода теплоизолированы. В ходе испытаний нефть перекачивают при температуре, при которой она поступала в трубопроводную систему, а затем после закачки в систему трубопровода перекачивание прекращают на несколько дней (время запирания), в результате чего нефть свободно охлаждпс-ся. Затем с помошью насоса давление в районе впускного отвеостия постепеико повышают до момента начала теченип нефти. Велр.чину предела текучести рассчитывают, используя максимальные значеиия пе::епада давления. В ходе проведения испытаний получают приведенные в табл. 10 результаты.

ill

Таблица 10

аб589

12

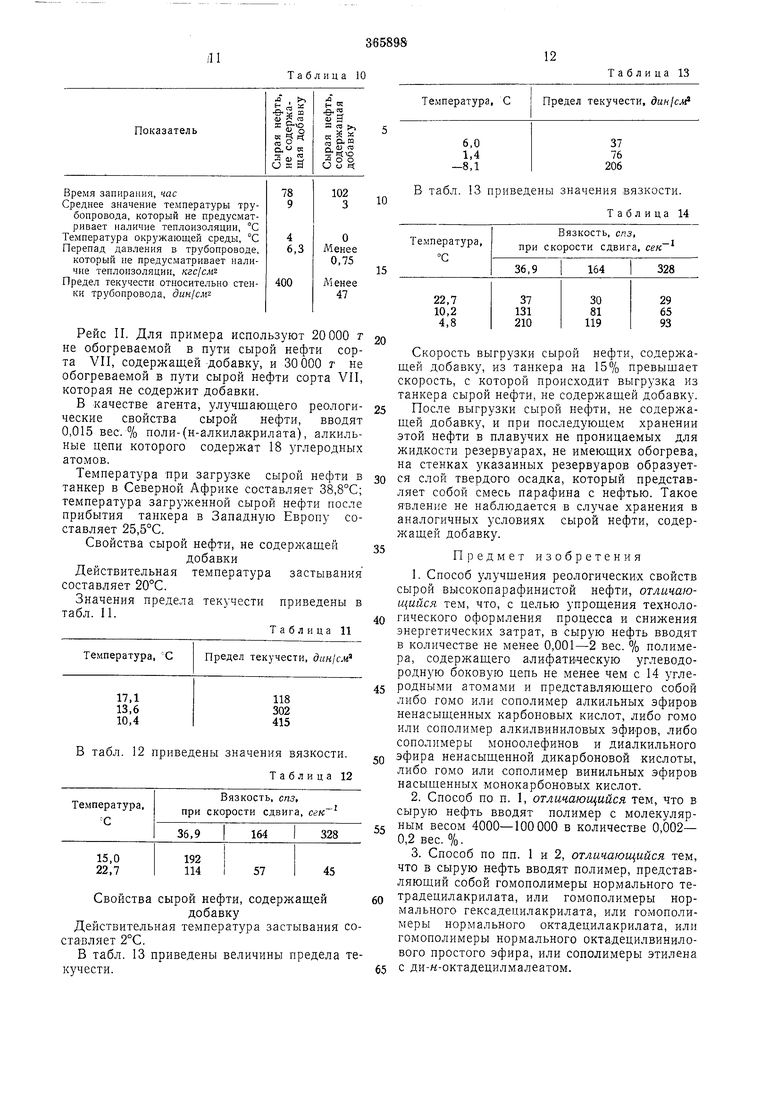

Таблица 13

Предел текучести, dunjc f

Температура, С

37

6,0

76 1,4

206

8,1

В табл. 13 приведены значения вязкости.

Таблица 14

Авторы

Даты

1973-01-01—Публикация