(54) СПОСОБ ОЧИСТКИ СКИПИДАРНОЙ 0&-ПИНЕНОВОЙ ФРАКЦИИ/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сульфатного скипидара | 1980 |

|

SU929676A1 |

| СПОСОБ ПРЕВРАЩЕНИЯ АЛЬФА-ПИНЕНА В ПАРА-ЦИМОЛ С ИСПОЛЬЗОВАНИЕМ ЦЕОЛИТОВОГО КАТАЛИЗАТОРА | 2011 |

|

RU2555368C2 |

| СПОСОБ ПОЛУЧЕНИЯ П-ЦИМОЛА | 1979 |

|

RU890685C |

| СПОСОБ ПОЛУЧЕНИЯ α ПИНЕНА ИЗ СУЛЬФАТНОГО СКИПИДАРА | 1996 |

|

RU2108316C1 |

| СПОСОБ ОБРАБОТКИ ТОПЛИВА | 2002 |

|

RU2272827C2 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНОГО ПИНЕНСОДЕРЖАЩЕГО ПРОДУКТА | 1996 |

|

RU2099379C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476583C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМОЛЫ НЕЙТРАЛЬНОЙ ЛИСТВЕННИЧНОЙ | 2001 |

|

RU2202584C1 |

Изобретение относится к способу очистки скипидарной -пиненовой фракции от серы и серусодержащих продуктов.

Одной из важнейших з леводородных фракций скипидара является fb -пинен. В

отличие от ОС -пинена И -пинен является ценным продуктом для получения смолоподобных материалов или в качестве промежуточного продукта в синтезе ароматических и душистых химических веществ. Однако в скипидарных фракциях /5 -пинен обычно присутствует лишь в небольших количествах, в отличие от со -пинена, количество которого значительно превышает количество первого. Поэтому наиболее распространенным способом получения й:-пинен является изомеризация об -пинена.

Однако при таком способе при реакции «X-пинена с катализатором, обычно палладием, соединения серы, которые обычно присутствуют в скипидаре, образующиеся из сырого сульфатного скипидара, действуют как яды в отношении этого каталшэатора.

Удаление соединений серы предпочти-, тельно до исключительно низкого уровня

в исходном об -пинене, так как в процессе изомеризации снижается степень отравления катализатора.

Известен способ очистки скипидарной t3(j -пкненовой фракции от серы и серусодержащих продуктов путем гигрирования последних при 150-2О9 С, давлении до 35 кг/см-j скорости сырья 0,25-20 ч в присутствии кобальт-молибденового катализатора flj.

По известному способу получают oii -пиненовую фракцию, содержащую менее 15Оч. на 1 млн.ч. серы. Наилучшие результаты содержание серы более 5О ч. на I млн,ч.

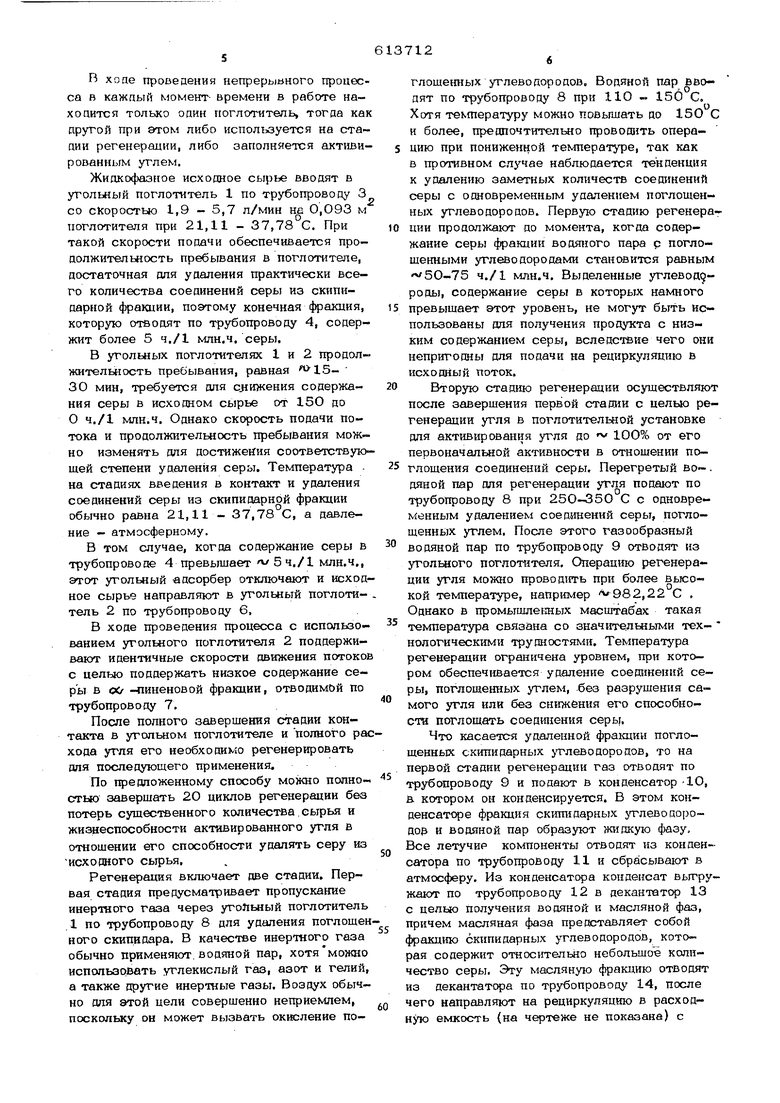

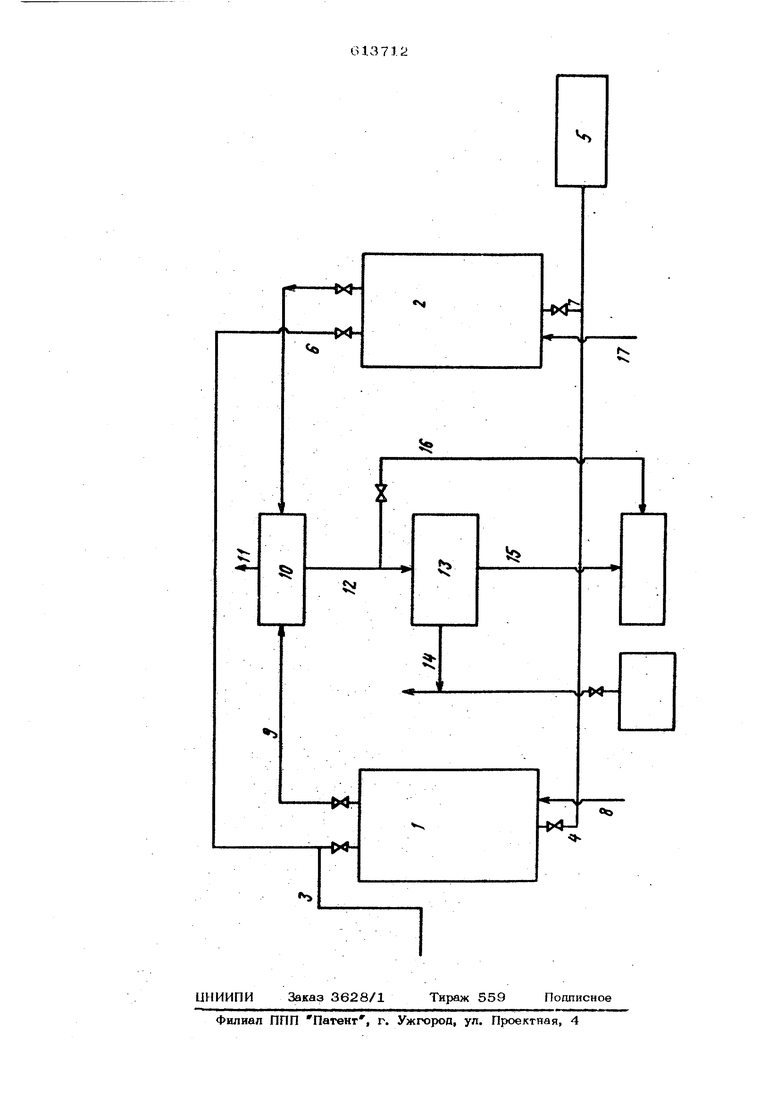

С целью повышения степени очистки предлагается способ очистки скипидарной оО -пиненовой фракции от серы и серусодержащих продуктов, заключающийся в том, что исходную фракцию, содержащую не более 5ОО ч. на 1 млн, ч. серы, подвергают контактированию с активированным углем при 21-38 С с последующей регенерацией активированного угля термонагрева шем в две стадии - ца первой стадии регенерации при 1ОО-150°Синавторойпри25О-ЗОО°С. В качестве углеводорошшй фракции используют фракцию с содержанием серы не менее 5ООч,/1 млн.ч. Когда соаержание серы cyinecTBeHHO вьшле, например ЮОО Ч./1 млн. ч,, сокращается длител ность жизни угольных слоев. Удаление серусодержащих материалов из сырья чда:то оказывается мало эффективным при попытке снизитьсодержание серы до 1-2 ч,/ 1 л-шн.ч Кроме того, используемое исходное сырье должно быть относительно свобод{1ым, т.е. содержать менее 5 вес. %, предпочтительно менее 0,2 вес. %, ненасьпденных сопряженных компонентов скипидарных углеводородов, относящихся к полиненасыщенным терпеновым соединениям. Углеводороды такого типа проявляют тенденцию к адсорбции угольным слоем, что влияет на способность угля выделять серу и, следовательно, на продолжителыюсть его жизни. Кроме того, так как нельзя удалить все количество углеводорода из угольного слоя часто имеют место потери углеводородной фракции. К ненасыщенным сопряженным ски пидарным углеводородам, содержание которых не должно превышать 5 вес. %, относится мирцен, оцимен, аллоцимен, об -фелла дрен, р) -ф лландрен, 3,8-/г-метадиен, оС/ -терпинен, изотерпинолен и -цимол. Исходная фракция, предназначенная для обработки, может содержать множество углеводородов, которые могут присутствовать совместно с об-пикетом в исходном сырье, включая углеводороды, имеющие изомеры, например лимонен, карен, -пинен и тому подобные. С другой стсчоны, исходная фракция должна быть Ошосительно свободной от содержания углеводородных соединений с т.кип. 15О С или ниже точки кипени оО -пинена при атмосферном давлении. Содержание их не аолжво превышать 15 вес. % Таким образом к углеводородным соединениям, которые могут входить в состав исходного сырья совместно с об -швденом относятся те соединения, температура кипения которых превышает точку кипения об -пинена. Эти углеводороды включают оО -пннен, кaмфeн Дипентен и (фугие соединения.. Обработке можно подвергать скипидарную сХ/ - иненовую фракцию, которая со держит большое крдпнчество карена. Например, скипидарную вО -пиненовую фракцто, содержащую дельта-3-«арен и менее 15 вес. % углеводородов с т.кип. ниже 15О С, можно эффективно десульфурировать в соответстви с прецпоженным способом. Такое сырье получают путем neperОйжи сырого сульфатного скипидара, причем оно содержит v 5О150 4,/L Nuiii.i, соединеинй серы и oijoi-nщско оО -тшненом, т.е. оно сопержит свыше 50% оО -иннено, предпочтителыю свыше 75%. Лучшим является ис.коцное ci., полученное фракционной перегонкой с даления г ракт мески всего количе ства мирцена и других полиненасышениых терпеиовых соединений. Для поглощения соединений серы используют практически любой активированный уголь, но предтгочтительным является продукт Питтсбург с активейтип карбон ВРЬ, размер частиц которого 12-30 меш. Угольные поглот 1телй заполняют активированным углем и неплотно упаковывают до плотности 320,37 - 480,55 кг/м . В случае применения предпочтительного угля при такой кажущейся плотности можно обработать исходное скипидарное углеводородное сырье, вес которого равен 10 весам слоя адсорбента, а содержание серь в котором равно указанному. Выражение число весов слоя адсорбента используют для обозначения весового количества исходного сырья, обработанного данным весовым количеством угля в поглотителе. Другими словами, допуская, что в угольном слое поглотителя используют 45,3 кг угля, можно сделать вывод о том, что 1О весам слоя ец.сорбента обработанного сырья соответствует 453 кг исходного сырья На чертеже приведена схема установки для реализации процесса, проводимого по предпочтителытому варианту способа удаления соединений серы из исходного сырья, обогащенного oi/ -пиненом. Установка содержит угольные поглотители 1,2 и трубопроводы: 3 - -подачи жидкофазного исходного сырья в поглотитель 1 ; 4 - отвода конечной акции с малым содержанием серы в хранилище 5; 6 подачи сырья в поглотитель 2; 7 - отвода о& -пиненовой фракции из поглотителя 2; 8 - для пропускания инертного газа, в частности водяного пара, через поглотитель 1; 9 - отвода газообразного водяного пара в конденсатор 10; 11 - отвода летучих компонентов из конденсатора в атмосферу; 12 - отвода конденсата в декантатор 13; 14 - отвода масляной фракции из декантатора; 15 - отвода воды из декантатора на йьтброс; 16 - подачи продукта на разгрузку; 17 -подачи водяного пара. Содержание серы в исхосиом сырье составляет 100 ч./1 млн.ч., а содержание о&-пннена 95%, причем это сырье содержит, не выше 0,2 вес. % сопряженных терпенов. Высота угольных поглотителей 1 и 2 1О,668 - 12,192 м, а диаметр 2192„м, причем эта поглотители могут быть использованы тля обработки ноходного сырья. В хопе проведения непрерьшного процес са в кажпый момент- времени в работе находится только один поглотитель, тогда ка другой при этом либо испол1хзуется на стадии регенерации, либо заполняется активированным углем. Жидкофаэное исходное сырье вводят в угольный поглотитель 1 по трубопроводу 3 со сКоростыо 1,9 - 5,7 л/мин не 0,О93 м поглотителя при 21,11 - 37,78°G, При такой скорости подачи обеспечивается продолжительность пребывания в поглотителе, достаточная цля удаления практически всего количества соединений серы из скипидарной фракции, поэтому конечная фракция, которую отводят по трубопроводу 4, содержит более 5 ч./1 млн.ч. серы. В угольных поглотителях 1 и 2 продолжительность пребывания, равная 30 мин, требуется для снижения содержания серы в исходном сырье от 15О до О Ч./1 млн.ч. Однако скорость подачи потока и продолжительность пребывания можно изменять для достижения соответствующей степени удаления серы. Температура . на стадиях введения в контакт и удаления соединений серы из скипидарной фракции обычно равна 21,11 - 37,78 С, а давлекие - атмосферному. В том случае, когда содержание серы в трубопроводе 4 превышает 5 ч./1 млн.ч., этот угольный адсорбер отключают и исходное сырье направляют в угольный поглотитель 2 по трубопроводу 6, В ходе проведения процесса с использованием угольного поглотителя 2 поддерживают идентичные скорости движения потоков с целью поддержать низкое содержание серы в «X/ -пиненовой фракции, отводимой по трубопроводу 7. После полного завершения стадии контакта в угольном поглотителе и полного рас хоца угля его необходимо регенерировать для последующего применения. По предложенному способу можно полностыо завершать 2О циклов регенерации без потерь существенного количества.сырья и жизнеспособности активированного угля в отношении его способности удалять серу из исходного сырья. Регенерация включает две стадии. Первая стадия предусматривает пропускание инертного газа через утойьный поглотитель 1 по трубопроводу 8 для удаления поглощен ного скипидара. В качестве инертного газа обычно применяют, водяной пар, хотяможно использовать углекислый газ, азот и гелий, а также другие инертные газы. Воздух обычно для этой цели совершенно неприемлем, поскольку он может вызвать окисление поглоще1тых углеводородов. Водяной пар вводят по трубопроводу 8 при НО - 150 С, Хотя тектературу можно повышать до 150 С и более, предпочтительно проводить операцию при пониженной температуре, так как в противном случае наблюдается тенденция к удалению заметных количеств соешжений серы с одновременным удалением поглощенных углеводородов. Первую стадию регенерации продолжают до момента, когда содержание серы фракции водяного пара р поглощенными углеводородами становится равным «50-75 Ч./1 млн.ч. Выделенные углеводдрооы, содержание серы в которых намного превышает этот уровень, не могут быть использованы для получения продукта с низким содержанием серы, вследствие чего они непригодны для подачи на рециркуляцию в исходный поток. Вторую стацию регенерации осуществляют после завершения первой стадии с целью регенерации угля в поглотительной установке для активирования угля до v 100% от его первоначальной активности в отношении поглощения соединений серы. Перегретый во-. дяной пар для регенерации угля подают по трубопроводу 8 при 250-350 С с одновременным удалением соединений серы, поглощенных углем. После этого газообразный водяной пар по трубопроводу 9 отводят из уголшого поглотителя. Операцию регенераЦИИ угля МОЖНО проводить при более высокой температуре, например ,22 С , Однако в промышленных масштабах такая температура связана со значительными тех- нологическими трудностями. Температура регенерации ограничена уровнем, при котором обеспечивается удаление соединений серы, поглощенных углем, без разрушения самого угля или без снижения его способности поглощать соединения серы. Что касаетс-я удаленной фракции поглощенных скипидарных углеводородов, то на первой стадии регенерации газ отводят по трубопроводу 9 и подают в конденсатор -Ю, в. котором он конденсируется. В этом конденсаторе фракция скипидарных глевоцородоэ и водяной пар образуют жидкую фазу, Все летучир компоненты отводят из конденсатора по трубопроводу 11 и сбрасывают в атмосферу. Из конденсатора конденсат вьпружают по трубопроводу 12 в декантатор 13 с целью получения водяной и масляной фаз, причем масляная фаза представляет собой ракцию скипидарных углеводородов, котоая содержит относительно небольшое колиество серы. Эту масляную фракцию отводят з декантатора по трубопроводу 14, после его направляют на рециркуляцию в расходую емкость (на не показана) с нсходаымй сырьшш у леводорокй ш. Воду отБопят по трубопроводу 15 5IS некантетора 13 и направляют на выброс. Что касается второй стадии регекерацйН то ripsj е© ос -шествлеиии водяной пар нодшо по трубопрсаоду 8j а серу удаляют из угля воажым паром и отводят по трубопроводу 9 После этого газ направляют в кондейса™ тор, а нропукт подают в трубопровод 16 дгш подачи на разгрузку. В хода проведения непрерывного процесса в любой момент времени 1рйсме{5яют тол ко ОДИН ноглот ггель, то есть либо 1 либо 2, Однако рля обоих поглотителей преду, смотрены общие коммуникационные лйнки а технологический процесс остается прак тически неизменным. Исходное сырье по трубопроводу 6 подают в поглотитель 2, а продукт отводят по трубопроводу 7, после чего его направляют в хранилище 5 для продузста с ниэкнм содержанием серы. Стадии регенерации совершенно идентичны стадиям регенерации в поглотителе 1.В ходе проведения операций регенерации угля водяной пар подают по трубопроводу I, а отходящий газ отводят по трубопроводу 4, после чего его направляют в конденсатор 10, Совершенно очевипмо, что поглотители 1 и-2 могут быть соединены между собой последовательно пля удалени-я серы или же с этой целью можно применять большое число поглотитепей, аналогичных поглотите лям 1 и 2, соединенных между собой посл довательно -тк параллельно, В некоторых случаях соедикенке в последовательный ряд удобно поскольку при этом можно приме-яять установки меньш ж габаритных размеров, что обусловливает сведение к мини малтзНым расходам по-эксплуатации оборудования и npocTpaHCmaj необходимого для размещения поглотителей. При последова- соединении конечная фракция, которую оюодят из уголыюго поглотителя, пре вращается в исходное сырье для следующег В технологической линии уголы ого поглоти теля и т, д. Трубопроводы подачи сырья могут входить в поглотитель как сверху, так и сбо,ку, причем поток может двттгаться в, любом напраВочекйи. Более того, для проведения операций регенерации водяной пар можно подавать в верхнюю часть или в боковую часть поглотителя. Отходящий газ можно отводить из любой точки, однако обычно его отводят из точки, противоположной точ ке ввода потока водяного пара. Пример. Первая стадия. Исходный материал содержит 83 ч, на 1 к-шн.ч. серы и состоит КЗ 97,5% ос/ -пштена, 2,0 % камфена и 0,5% ft -пинена, 45 кг активиpoaatffloro утпк помещают в каждую из десяти колонн при плотности заполнения примерно 11,34 кг/0,028 м . Сорбпионные колонны с утольг ой насадкой имеютVlO,6M в длину и 1,2 м в диаметре. Жиддссй шзное сырье подают в каждую адсорбционную колокну при расходе f 3,8 л/мин наО,ОУЗм сорбера и при 29 С. Время пребывания сырьевого материала в сорбере составляет мин при 29 С и атмосферном давлении. Продукт , попученный из сорбера, содержит менее чем 1 ч. на 1 млн.ч. серы. Каждая колонна регенерирует следующим образом. Вторая стадия. Пар подают в колонну при 130 С в течение 2 ч и времени, достаточном апя удаления сорбированной углеводородной фракции с незначительными количествами серы и углерода, до тех пор, пока углеводородная паровая фракция не станет содержать 65 ч, на 1 млн.ч. серы« Пар может быть использован для рецикла в загрузку. Третья стадия. Регенерацию проводят с целью удаления по существу всего сорбированного углеводорода и активации угля. Перегретый пар пропускают через каждый углеродный слой при ЗОО С в течение 1 ч для удаления всей серы, адсорбированной на углероде. Углерод затем полностью регенерируют и он проявляет Э(})фективные адсорбционные свойства, сравнимые- с первоначальным свежим углеродом. Формула изобретения Способ очистки скипидарной ей- -пиненовой фракции от серы и серусодержащих продуктов, отличающийся тем, что, q целью повышения степени очистки, ск1шидарную об -пиненовую фракцию, содержащую не более 5ОО ч. на I млн.ч. серы, подвергают контактированию с активированным углем при 21-38 С с последующей регенерацией активированного угля термонагреванием последнего в две стадийна первой стадии регенерации при 100150°С и на второй при 250-300°С. Источники информации, принятые во внимание при экспертизе: 1. Патент США N 231275О, кл. 26О-675.5, 1967.

-«IXJ.

Авторы

Даты

1978-06-30—Публикация

1973-09-12—Подача