(54) СПОСОБ ОЧИСТКИ БЕНЗОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения этил- или изопропил- бензола | 1977 |

|

SU739045A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 2003 |

|

RU2241694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛАЕ::;:;:СО;ОЗНАЯn^T^f .-?< - '. - v-v?,*fs'-r I? « г*!>&il,li.i?«'i; лйЙ'И iWin БЧБЛИОТТКА | 1970 |

|

SU284985A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ОЧИСТКИ СОДЕРЖАЩИХ АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ ПОТОКОВ ИСХОДНЫХ ВЕЩЕСТВ ЦЕОЛИТАМИ | 2005 |

|

RU2345055C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ АЛИФАТИЧЕСКИМ МОНООЛЕФИНОВЫМ СОЕДИНЕНИЕМ С ОТ 8 ДО 18 АТОМАМИ УГЛЕРОДА | 2007 |

|

RU2458032C2 |

| Способ получения алкилбензолов | 1975 |

|

SU732229A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ НА ТВЕРДОКИСЛОТНОМ КАТАЛИЗАТОРЕ | 2007 |

|

RU2447051C2 |

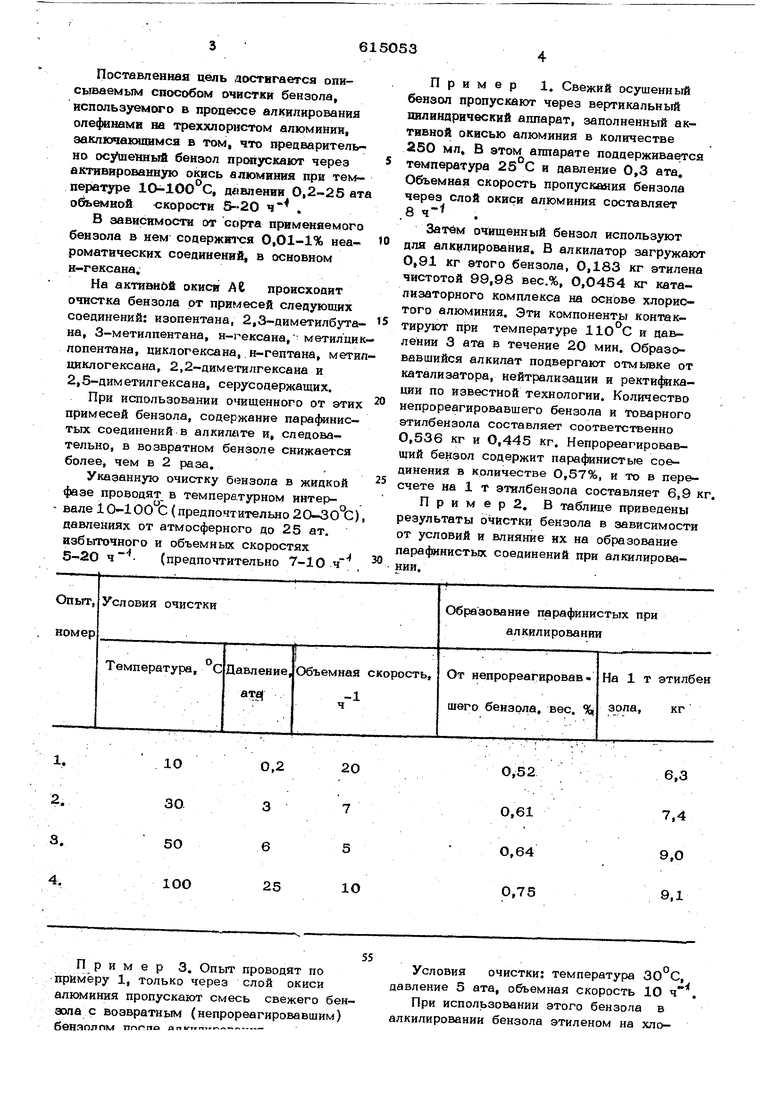

Изобретение относится к способу очис ки бензола, используемого в процессах алкилирования. Известен способ очистки бензола от различных примесей, по которому процес проводится в 3 ступени, причем на первой ступени с помощью гидрирования удаляются непредельные соединения, а на второй ступени - циклогексан.. Способ осуществляется при температуре С, давлении ЗО ат и молярном отношении водород: сырье - 3,3. Получаемый бензол имеет чистоту 99,8%. Наиболее близким по технической, сущности и достигаемому результату является способ очистки бензола, используе мого в процессе алкилирования олефинами на треххлористом алюминии, согласно которому бензот очищают от неароматичес- ких соединений (алифатических, олефинов, циклоалифатических и гетероциклических) обработкой при температуре 55-75 С и кислородсодержащим газом, которые вступают в реакцию с примесями, образуя хлорангидриды; превращением продуктов реакции в омыляемые или водорастворимые соединения; отстаява- . ние и отделение Дизельной . Концентрация полученного бензоле 99,79%. Недостатком известного способа является многостадийность и сложность процесса, а также наличие остаточной коин центрации примесей в очищенном беизоле, равной 0,21%, что существенно сказывается при введении бензола в процесс алкилирования. Более глубокая очистка иэвестным способом неэффективна. Образующиеся в процессе алкилирования очищенного таким образом бензола олефинами пара(| 1нистые соединения вьн деляются не только с товарным продуктом, но остаются также в возвратном бензоле и имеют тенденцию к накопл нию в системе. Целью изобретения является повышение степени очистки бензола, что позволяет в свою очередь сократить количество образующихся в процессе алкилированиа примесей парафиновых углеводородов. Поставленная цель достигается опнсьюаемым способом очистки бензола, используемого в nponeixe алкилирования оле4я1нами на треххлористом алюминии, заключающимся в том, что предварительно осзЛпенный беиэол прсяускают через активированную окись алюминия при температуре lO-lOO C, давлении О,2-25 ат объемной скорости 5-20 ч . В зависимости от сорта применяемого бензола в нем содержится 0,О1-1% неароматических соединений, в основном н-гексана. На активн&й окиси Аи происходит очистка бензола от пpи лeceй следующих соединений: изопентана, 2,3-диметилбута на, 3-метилпентана, н-гексана, метилци лопентана, циклогексана, н-гептана, мети циклогексана, 2,2 диметилгексана и 2,5-диметилгексана, серусодержащих. При использовании ошщенного от этих примесей бензола, содержание пара4 1нистых соединений в алкил«1те и, следовательно, в возвратном бензоле снижается более, чем в 2 раза. Указанную очистку бензола в жидкой фазе проводят в температурном интервале 10-100 С (предпочтительно 20-30°С давлениях от атмосферного до 25 ат. избыточного и объемных скоростях 5-20 (предпочтительно 7-10 ч Пример 3. Опыт проводят по примеру 1, только через слой окиси алюминия пропускают смесь свежего бензола с возвратным (непрореагировавшим) беНЯПЛОМ ППГаО .,. Пример 1. Свежий осушенный бензол пропускают через вертикальный дилиндрический аппарат, заполненный активной окисью алюминия в количестве 250 мл, В этом аппарате поддерживается температура 25 С и давление 0,3 ата. Объемная скорость пропускания бензола через слой окиси алюминия составляет 84- . Затем очищенный бензол используют для алк1 лирования, В алкилатор загружают 0,91 кг этого бензола, 0,183 кг этилена чистотой 99,98 вес.%, 0,0454 кг катализаторного комплекса на основе хлористого алюминия. Эти компоненты контактируют при температуре 110 С и давлении 3 ата в течение 20 мин. Образовавшийся алкилат подвергают отмьтке от катализатора, нейтрализации и ректифякации по известной технологии. Количество непрореагировавшего бензола и товарного этилбензола составляет соответственно О,536 кг и О,445 кг. Непрореагировавщий бензол содержит парафинистьге соединения в количестве 0,57%, и то в пересчете на 1 т этилбензола составляет 6,9 кг. Пример 2, В таблице приведены результаты очистки бензола в зависимости от условий и влияние их на образование парафинистых соединений при алкилировании. Условия очистки: температура 30 С, давление 5 ата, объемная скорость 10 ч , При использовании этого бензола в алкилировании бензола этиленом на хлосоединений 0,6 вес.% в расчете на непрореагировавший бензол или 7,25 кг н 1 т этилбензола. Пример 4, Для сопоставления проводятся опыты по алкилированию бен ла, не подвергавшегося очистке окисью алюминий. В условиях реакции, аналогичных при меру 1, получено парафинистых соедине ний. При использовании свежего бензоia: 1,3 вес,%, в расчете на непрореаировавший бензол или 15,7 кг в расче на 1 т этилбензопа; при использовании сту1еси свежего и возвратного бензола 1,75 вес,% в расчете на непрореагировавший бензол или 21,2 кг в расчете н 1 т этилбензола. Использование очищенного по предложенному способу бензола позволяет снизить непроизводительный расход сырья на побочные продукты благодаря уменьшению образующихся их коли- еств, что дает экономический эффект ,5 млн. рублей при производительности установки по производству этилбензола 300 тыс, т/год. Формула изобретения Способ очистки бензола, используемого в процессе алкилирования олефинами на треххлористом алюминии, о т л и -. чающийся тем, что, с целью повышения степени очистки, предварительно осушенный бенвол пропускают через активированную окись алюминия при температуре 10-10О С, давлении 0,2-25 ат, объемной скорости 5-2О ч , Источники информации, принятые во внимание при экспертизе: 1.Патент Великобритании № 1О8О586, кл. С 2 С 1967. 2.Патент Великобритании № 1261167, кл. С 2 С,1972.

Авторы

Даты

1978-07-15—Публикация

1976-02-24—Подача