Изобретение относится к получению сырья для производства стирола, а именно к способам получения алкилбензолов. Известен способ получения алкилбензо лов путам алкилирования ароматических углеводородов олефинами в присутствии различных катализаторов l, Наиболее близким по технической сущности к изобретению является способ получения алкилбензолов алкилированием . ароматических углеводородов олефинами в присутствии катализаторного комплекса на основе металлического алюминия и хлорзамещенного углеводорода 2 . Таким способом при алкилировании бензола этиленом получают этилбензол. В качестве хлорзамещенного углеводорода используют четыреххлористый углерод, Недостаток способа-образование некоторого koличecтвa смолистых соединений (40-60 г на 1 кг полученного алкнлбензола), вследствие чего полученные алкилП одукты имеЕот темный цвет, при этом шщукцнонный период составляет 5070 . Цель изобретения - повышение качества целевых продуктов. Поставленная цель достигается путем алк 1лирования ароматических углеводородов олефинами в присутствии каталнзатор- ного комплекса на основе металлического алюминия и неполностью .хлорированного углеводорода при весовом соотношении металлический алюминий, неполностью .хлорированньй углеводород 1-О|16 - 1О с предварительным введением алкилбе золов при весовом соотношении металлический алюминий : алкилбензолы 1 -О,О1- 36. Причем в качестве хлорзамешенного углеводорода используют неполностью .хлорированный углеводород и предварительно вводят алкилбензолы в указанных соотношениях. В качестве неполностью .хлорированных углеводородов используют углеводороды алифатического (в частности .хлороформ СНС&, хлористый этил Cg l-fjCE, изопропилхлорид , изоi-бутипхлорид СдНдСа, нафтенового (циклогексил-хлорид СВ.) и ароматического (.хлорбензол , бензилхлорид С;,НрС(1) рядов. При введение в реакционкую зону алкилбензолов, таких как . ДИЭТИЛ-, изопропнлбензолы индукционный : период сокращается от 55 до 10 мин, Процесс алкилирования может протекать с применением катализаторного комплекса приготовленного вне реактора алкилирования. Индукционный период при алкилировании полностью исключается. Катализаторвый комплекс готовят в аппарате .колонного или мешалочного типа, куда загружают металлический алюминий в виде стружек, гранул, стержней или порошка и подают периодически или непрерьшно бензол, алкилбензопы и непоппостью .хлорированные углеводороды, Твмпзратура приготовления комплекса 45-180 Cj предпочтительно6О С, время контакта 1О-ЗО мин, предпочтительно 20 мин и давление 0-5,0 ати, предпочтитэльно 0,1-О,2 ати, Алкидированиа ароматических углеводородов олефинами проводят при осуществлении процесса с параллельным образованием катализаторного комплекса в реакционной зоне, при 60-200 С предпочтительно 1ОО 130°С и давлении 1-2О ати, предпочтительно 3-5 ати. При использовании катаяизаторного комплекса приготовленного вне реактора алкилирования, процесс осуществляют при 60-200 C предпочтительно 1ОО-13О С и давлении 1-2О ати, предпочтительно 3-5 ати, при подаче катализаторного комплекса в коли,честве 1-80% от веса углеводородной ШИ.ХТЫ. Выход алкилбензола на прореагиро вавший олефин 8.1-87%, Пример 1, В автоклав бессальник.о.9 го типа ем14остью 2 л, снабженный карманом для термопары, трубкой для ввода этилена и бензола9 прикрепляют металлический алюминий в виде диска весом. 25 г. Автоклав тщательно продувают- в течение 1-1,5 ч эт шеном при 200 Cj Затем температуру доводят до 100 С. После этого в автоклав заливают 400 г осушенного бензола ( осушки - 20 ррт) с растворенными в пем 12 г .хлористого этила () и подают ;этилеи до 5 ати. По мере падения дав ления в автоклав вводят свожую порцию ;этилена. Температура реакционной среды 100°С. Ивдукционн 1й период 45 мин, Продолжительность опыта 10 мин. Колиество алкнлата 482 г. Количество полощенного ЭТИЛ8НП 78 г, Алкилат подверают хроматографичсскому анализу. Состав алкилата, вес.%: Бензол Этилбензол Диалкилбензол Триалкилбензоп Выход этилбензола на прореагировавий этилен 91%, конверсия этилена 99,6%,. П р и м е р 2. Процесс алкнлирования про.водят аналогично способу, описанному в примере 1, В автоклав загружают 400 г бензола, с растворенным в нем 4 г и 10 г этилбэнзола. Температура реакционной среды . Индукционный период Ю мин. Продолжительность опыта 1О мин. Количество поглощенного этилена 33 г. Количество адкилата 446 г. Состав алкилата по .хроматографическому анализу, вес,% Бензол71,0, Этилбензол26,5 ДиЭтилбензол2,О Триэтилбензол0,5 Выход этилбензола на прореагировавший этилен 86,9%, конверсия этилена QQ 70/ W -., / /OG П Р И М е р За Процесс алкилирования проводят аналогично способу, описанному в примере 1 В автоклав загружают 4ОО г бензола с растворенными в нем . 12 п изопропил.хлорида, затем подают пропилен до 5 ати, по мере падения давления в автотшаве, и свежую порцию пропилена. Температура реакционной среды 1ОО С Индукционный выход 15 мин. Продолжительность опыта 10 мин. Поглощение пропилена 94 г. Количество алки- лата 500 г. Состав алкйлата по .хроматографическому анализу, вес.%: Бензол49,3 Изопропилбензол44,5 Диизопропилбензол5,0 Полиалкилбензол (ПАВ) 1,2 Вькод Изопропилбензола на прореагировавщий пропилен 81,7%, конверсия пропилена 98%, Пример 4. Процесс алкилирования проводят аналогично способу, описанному в примере 1. В авто1шав загружают 400 г бензола, с растворенным в нем 4 г изопропилхлорида и 10 г изопропилбензола, туда же подают пропилен. Температура реакционной среды 100°С. Индукционный период 8 мин. Продолжительность опыта 10 мин. Количество поглощенного пропилена 78 i% Количество апкилата 492 г. Состав алкилата но хроматограф ческому анапизу; вес„%: Бензол52,4 Изопропилбензоп42 0 Диизопропилбензол4,2 ПАБ1,4 . Выход изопропилбензопа на прореаги ровавший пропилен 83,5%, конверсия пр пилена 97,5%. П р и м 9 р 5, Процесс алкилирова ВИЯ проводят аналогично способу, опи санному в примере 1. В автоклав загру жают 4ОО г бензола с растворенным в нем 12 г циклогексил-хпорида Сй Затем подают этилен. Температура реак ционной среды , Индукцйонньй период 55 мин. Продолжительность опы та 1О мин. Количество поглощенного этилена 54 г. Количество алкилата 465 г Состав алкилата, веСо%: Бензол58,5 Этилбензол 36s 5 Диэтилбензол 4,0 .ПАВ1,0 Вьгход этилбензопа на прореагкроваЕ ший этилеи 82,6%, ЕО1шерсия этилена 99,5%, О р и м е р 6, Процесс алкилирова ния проводят аналогично способу, описанному в примере 1 В автоклав загру жают 40О г бензола с растворенныьш в нем 4 г циклогексидхлорида и Ю г диэтилбензопа, затем подается этилен. Температура реакционной среды 130 Сс Индукционный период 15 мин. Продолжительность опыта 1О мин. Количество поглощенного этилена 62,4 г. Количест во алкилата 480 г. Состав алкипата, вес,%: Бензол52,1 Этилбензол4О,0 Триэт1шбензол1,0 Диэтилбензол6,9 Вьгход этилбензола на прореагировавший этилен 81,0%, конверсия этилена 99,8%. П р и м е р 7, Процесс алкилирования проводят аналогично способу, описа ному в примере 1, В автоклав загружают 400 г бензола с растворенными в нем 12 г бензил.хлорнда5 затем подают этилен. Температура реш ционной среды 130 С, Индукционный период 20 МИШ Продолжительность опьгга 1О мин. Количество поглоа1енного зтипена 62 г. Количество алкилата 4 72 г. Состав ачкилата, вес,%: Бензол Этилбензол Диэтилбегхзол Тризтилбензол Выход этилбензола на прореагировавший этилен 84%, конверсия этилена 99,,. П р и м е р 8, Процесс алкилировання проводят аналогично способу, описанному в примере 1 В автоклав загружают 4ОО г толуола, с растворенным 3 кем 12 г хпористого этила, затем пода;от этилен. Температура реакционной среды 13О С, Индукционный период 15 . Продолжительность опыта Юмин. Количество поглощенного этилена 54 г.. Колячество алкнлата 464 г. Состав алкилата вес. %; Топуоя51,6 3-тклтолуоп42,8 Дизтклтолуол5,6 Выход зтилбензола на прореагировавший этипэн 8355%, П р к м е р 9, В реактор колонного типа, диаметром 70 мм, изготовленный КЗ нержавеющей стали засыпают 2 л алк миккевой насадки (насыпиой ве1г г/см ), представляющий собой отрезки алюминиевой проволоки диаметром 2 ьо,, и длиной 4 мм, и подают бензол Б количестве 1,2 кг/ч и этилбензол в количестве 0,24 кг/ч. Через непроваль- HjiO решетку внизу реактора подают пары хлористого этила в количестве 1.2кг/ч. Давление в реакторе атмосферHoSi температура 6О Со Получающийся катаяйзаторньв комплекс в количестве 2.3кг/ч отводится с низа реактора, Пол 1енный катач1заторный комплекс содержит, вес,%: Связанного алюминия6,7 Хлора, в пересчете на НСС ЗО Бензол и алкилароматика Остальное. -П р и м ер 10. В авто1шав для алкикрования загружают 400 г бензола и 4 г катачизаторного комплекса, приотовленного по примеру 9, затем подают 8 г этилена. Температуру в автоклаве поддерживают на уровне 130 С, давлеие 1О ати. По истечение 1О мин алки- ат сливают с низа авто1шава. По результатам хроматографического нализа алкилат содержит, вес,%: Бензол62,7 Эттбензол32,4 Диэ-тилбензол4,7 Триэтилбепзол0,2 Выход этилбензола на прореагировав1ший этилен 81%. Пример 11 Катализаторный комплекс готовится по примеру 9. Затем, с целью определения срока хранения, ка-5 тализаторный комплекс делят на три порции, каждую из которьге герметизируют в стеклянной посуде и еьщерживают 10, 12 и 15 сут соответственно. Результаты прове- дения процесса алкилирования с испопьзованием STRX образцов катализаторного комплекса сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения этилбензола | 1984 |

|

SU1348326A1 |

| Способ получения этил- или изопропил- бензола | 1977 |

|

SU739045A1 |

| Способ приготовления катализаторного комплекса для алкилирования бензола пропиленом | 1975 |

|

SU551044A1 |

| Способ получения этилдифенила | 1977 |

|

SU709608A1 |

| Способ получения высших алкилароматических углеводородов | 1981 |

|

SU1006422A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ НИЗКОЗАСТЫВАЮЩЕГО СИНТЕТИЧЕСКОГО МОТОРНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255963C1 |

| Способ получения низших алкилбензолов | 1980 |

|

SU863582A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ- ИЛИ ИЗОПРОПИЛБЕНЗОЛА | 1972 |

|

SU355135A1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ МЕТА-ДИАЛКИЛБЕНЗОЛОВ | 2011 |

|

RU2459796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233827C1 |

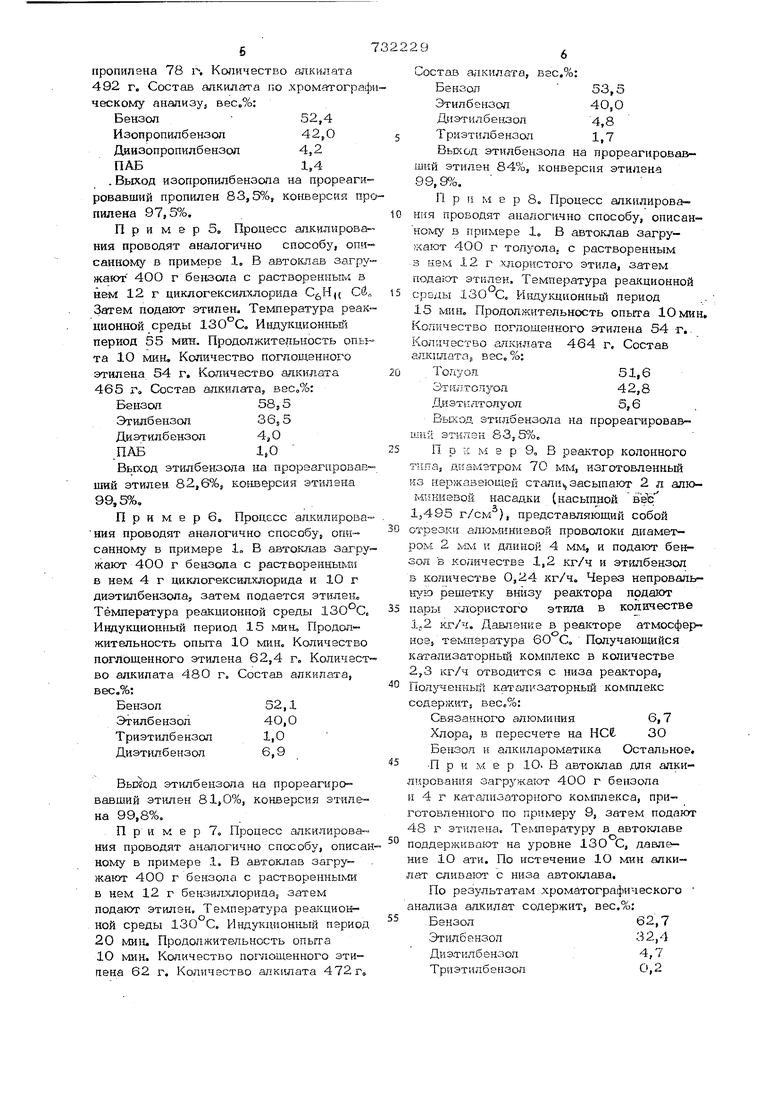

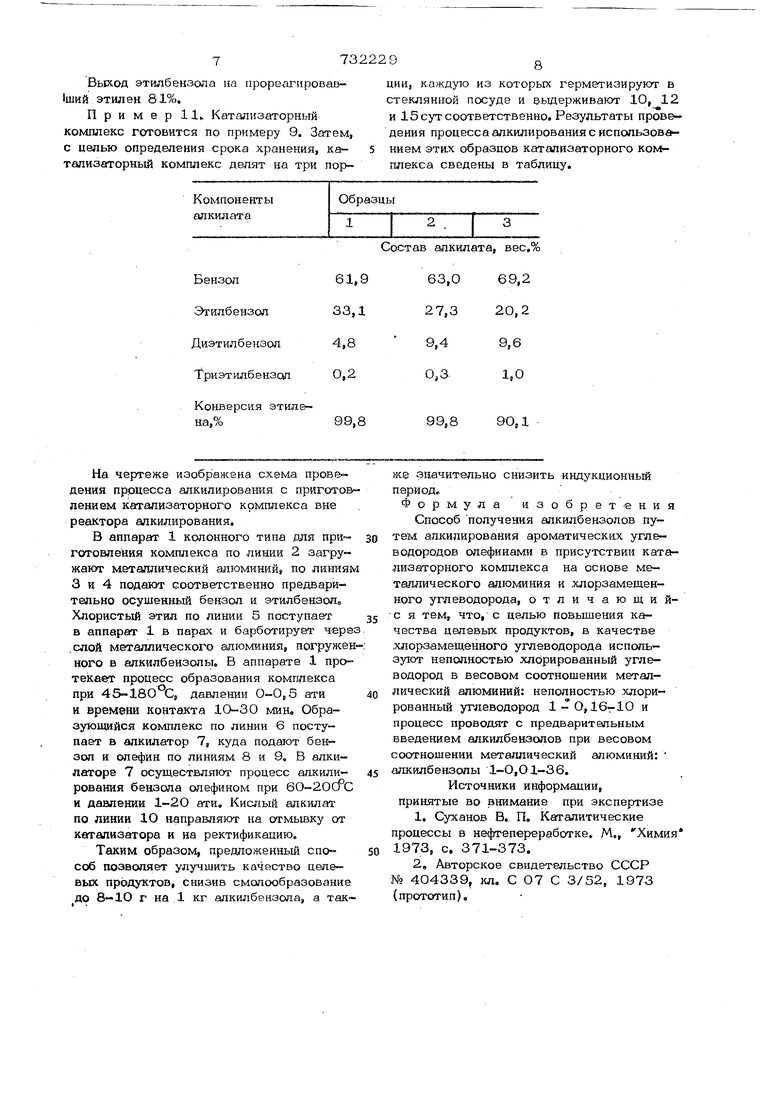

Бензол

Этилбензол

Диэтилбензол

Триэтилбензоп

Конверсия этиле-

на,7о

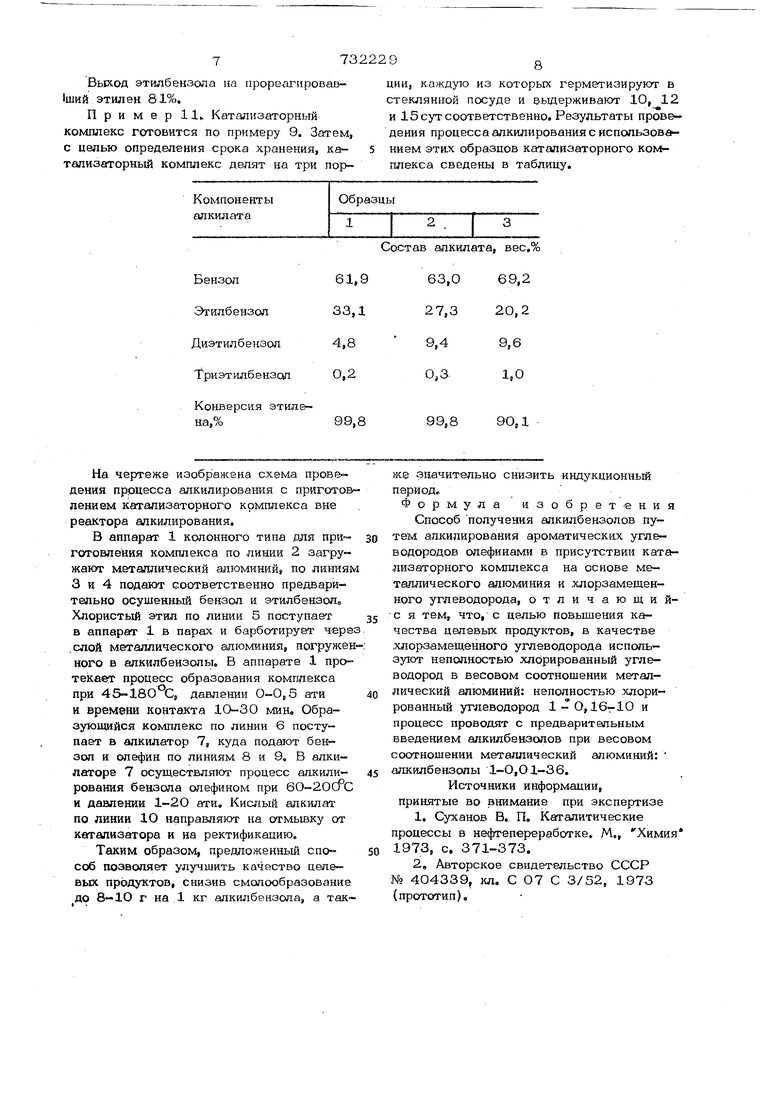

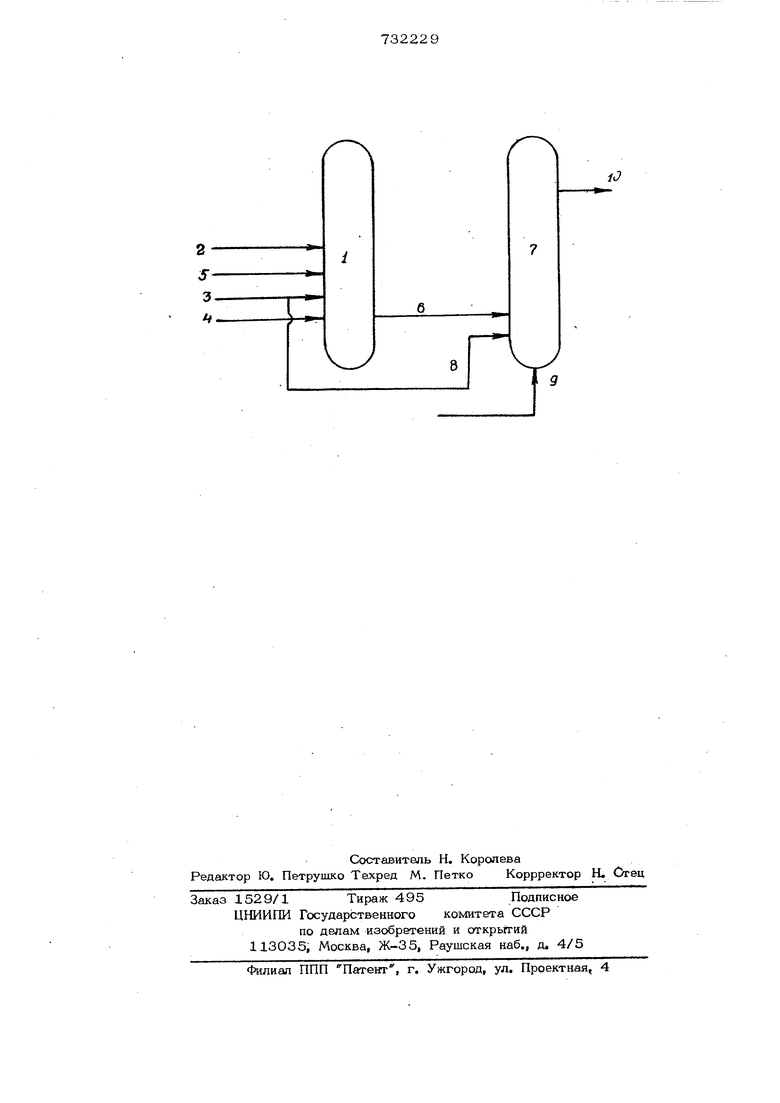

На чертеже изображена схема прове дения процесса алкилирования с приготов пением катализаторного комплекса вне реактора алкилирования,

В аппарат 1 колонного тина для при готовления комплекса по линии 2 загружают металлический алюминий, по линиям 3 и 4 подают соответственно предварительно осушенный бензол и этилбензол Хлористый этил по линии 5 поступает в аппарат 1 в парах и барботирует черэ .слой металлического алюминия, погружен кого в алкилбензолы. В аппарате 1 протекает процесс образования комплекса при 4&-180 С} давлении ,5 ати

и времени контакта 10-30 мин. Образующийся комплекс по линии 6 поступает в алкилатор 7, куда подают бензол и олефин по линиям 8 и 9, В алкилатора 7 осуществляют процесс алкилирования бензола олефином при 6O-2OCfC и давлении 1-20 ати. Кислый алкилат по линии 10 направляют на отмывку от катализатора и на ректификацию.

Таким образом, предложенный способ позволяет улучшить качество вых продуктов, снизив смолообразование до 8-10 г на 1 кг алкилбензола, а так

Состав алкилата, вес,%

99,8

90,1

же значительно снизить индукционный период.

Формула изобретени

Способ получения алкилбензолов путем алкилирования ароматических углеводородов олефиками в присутствии катлизаторного комплекса на основе металлического алюминия и .хлорзамещенного углеводорода, отличающис я тем, что, с целью повышения качества целевых продуктов, в качестве .хлорзамещенного углеводорода используют неполностью хлорированный углеводород в весовом соотношении металлический алюминий: неполностью .хлорированный углеводород 1-0, и процесс проводят с предварительным введением алкилбензолов при весовом соотношении металлический алюминий: алкилбенаолы 1-О,О1-36.

Источники информации,

принятые во внимание при экспертизе

2,Авторское свидетельство СССР № 404339, кл, С 07 С 3/52, 1973 (прототип).

Авторы

Даты

1980-05-05—Публикация

1975-07-01—Подача