(54) СПОСОБ ПРИГОТОВЛЕНИЯ МОДЕЛЬНОЙ МАССЫ НА ОС1ЮБЕ

МОЧЕВИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления модельной массы на основе мочевины | 1973 |

|

SU466065A1 |

| Модельная композиция | 1975 |

|

SU505496A1 |

| Способ изготовления керамической формы по выжигаемой полимерной модели в литье по выплавляемым моделям | 2022 |

|

RU2781943C1 |

| МОДЕЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1997 |

|

RU2123902C1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412778C1 |

| Способ прокаливания оболочковых форм по выплавляемым моделям | 1980 |

|

SU1011326A1 |

| Способ изготовления керамических форм по выплавляемым моделям для получения точных отливок из химически активных и жаропрочных сплавов | 2021 |

|

RU2757519C1 |

| Способ получения комбинированной модельной композиции | 1989 |

|

SU1741962A1 |

| Модельная композиция для изготовления одорастворимых литейных моделей | 1975 |

|

SU532453A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361696C2 |

Изобретенйз относится к литейному произзодству, а нмешю к приготовлению модельных масс на мочевины, применяемых в литье по выплавляемым моделям.

Наиболее близким к предлатаемому по технической сущности и достигаемому результату является способ приготовления модельной массы на основе мочевины путем расплавления модельной массы, нагрева ее до температуры 1.

Однако этот способ требует масшрованного нагрева и быстрого охлаждения готовой модельной массы. Такая необходимость обусловлена лвшым временем термообработки (3 мин при 170°€ и 20 минпри 150°С).

Учитьгоал плохую теплопроводйость мочевины (1,0 кал/см сек.град), данный способ термообработки мало Пjfмгoдeн для больших коли честв модельной массы (100-200 кг). Увехшченме же времени термообработки при повышенной температуре делает массу непригодной к иопользсжанню ввиду увеличения содержания ftiyрета выше допустимых пределов. Кроме того, ведение термообработкн щ йовышвнньос темтратурях.г может npusecm к р&зл }женто некоторых добавок, оказываюижх даполнительное влияние на те иди иные свойства модельной массы. Такие добавки необходимо вводить в модельную массу после ее термюобработкн и

охлаждения, что услЬ}) процесс .подготовки модельной массы. Ведание же процесса термообработки мочевины при температуре, бпизксА J к температуре ее плавления (« ), ухудшает качество моделей.

Цель изобретения - исключение брака по

газетой порисюсги и трещииам.

Это достигается тем, что рашлав модельной массы noj epruoT вакуумировашсю при

остаточном давлении 10-15 мм рт.ст. в течение 5-20 мин.

Пример. 1РО,0 г мочевины оомещают в колбу емкостью 0 л, снабженную :тазоотводюЙ трУбкой и пробкой с термометром. Колбу

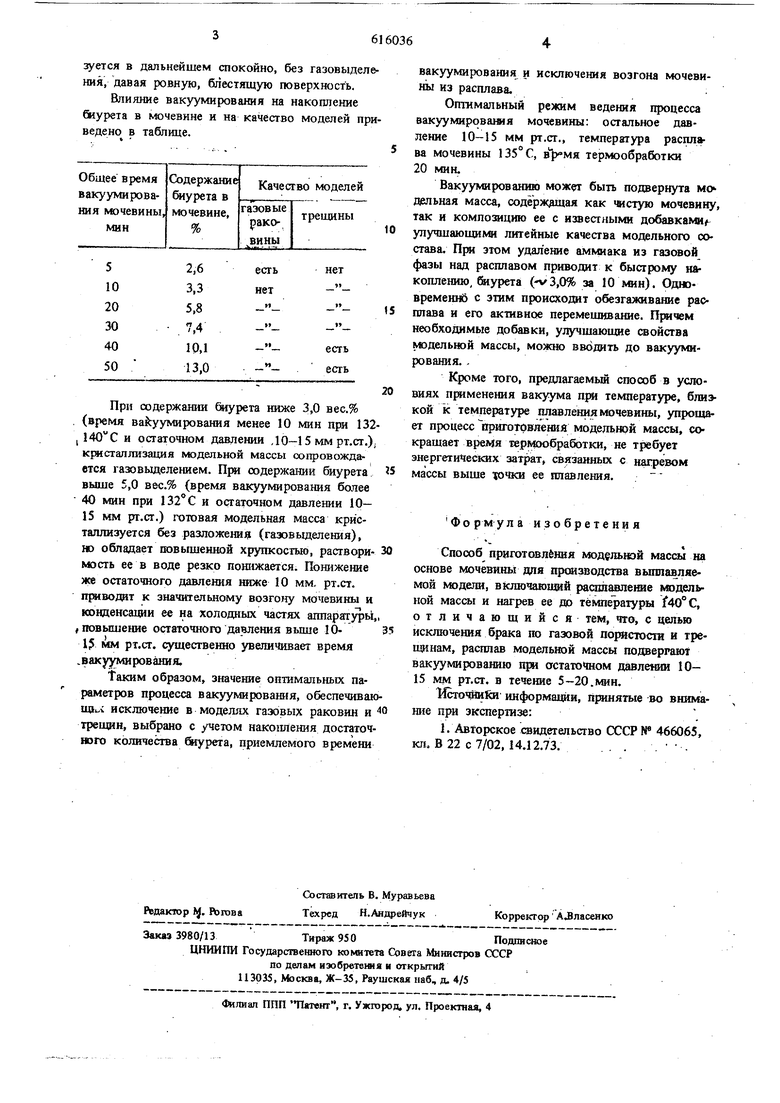

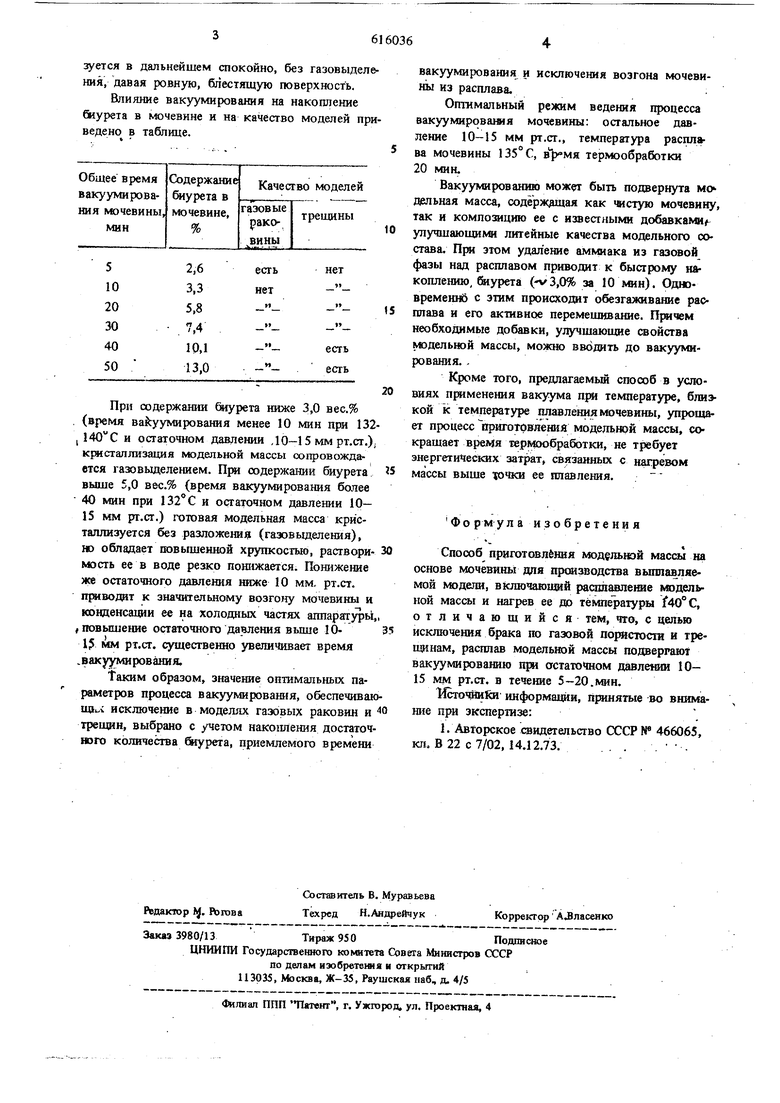

с мочевиной погружают в масляную башо (t ). Шсле плавления мочевины1(10-15мш1Г в колбе создается раэреже1В1е (10-15 мм рт.сг.) с помощью вакуумного Hscoca ВН-461, вакуумнроваше ведется в течение 10 мни. Полученная таким образом моделыои мл&Х Kjmettaumзуется в дальнейшем спокойно, без газовыделения, давая ровную, блестящую поверхность. Влияние вакуумирования на накопление &урета в кючевине и на качество моделей приведено в таблице. При содержании Сиурета ниже 3,0 вес.% . (время вакуумирования менее 10 мин при 132 140С и остаточном давлении ,10-15 мм рт.ст.); куисталлизация модельной массы с провождается газовыделением. Прт содержании биурета выше 5,0 вес.% (время вакуумирования более 40 мин при 132С и остаточном давлении 10- 15 мм рт.сг.) готовая модельная масса кристаллизуется без разложение (газов ьщеления), но обладает повьпиешюй хрупкостью, растворимость ее в воде резко пошокается. Понижение же остаточного давления ниже 10 мм, рт.ст. щжводит к значительному возгону мочевины и кокденсащи ее на холодных частях аппаратуры , повышение остаточного давления выше 101 мм рт.ст. существенно увеличивает время .вакуумирования. Таким образом, значение оптимальных параметров процесса вакуумирования, обеспечиваю исключение в моделях газовых раковин и трещин, выбрано с учетом накопления достаточ ного количества биурета, приемлемого времени вакууг шровання и исключения возгона мочевины из расплава. Оптимальный режим ведения процесса вакуумировашя мочевины: остальное давление 10-15 мм рт.ст., температура расплава мочевины 135° С, термообработки 20 мин. Вакуумированию может быть подвернута мо дельная масса, содержащая как «истую мочевину, так и композицию ее с известныкш дoбaвкaми улучшающими литейные качества модельного состава. При этом удаление аммиака из газовой фазы над расплавом приводит к быстрому накоплению, йсурета (-v3,0% за IQ мин). Одновременно с этим происходит обезгаживание расплава и его активное перемещивание. Прячем необходимые добавки, улучшающие свойства модельной массы, можно вводить до вакуумировашя. . Кроме того, предлагаемый способ в условиях применения вакуума п|Л температуре, бли кой к температуре плавления мочевины, упрощает процесс приготовления модельной массы, сокращает время терлкюбработки, не требует энергетических затрат, связанных с нагревом массы выше дачки ее плавления. Ф о р м ула изобретения Способ приготовления мод льнэй массы на основе мочевинь для производства выплавляемой модели, вклю%иоифсй расвп леше кюдельной массы и нагрев ее до температуры {40° С, отличающийся тем, что, с целью исключения брака по газовой пористоста и трецщнам, расплав модельной массы подвергают Вакуумированию JifH остаточном давлекш 1015 мм рт.ст. в течение 5-20.мин. Источни1а1 информации, пршятые во внимание при экспертизе: 1. Авторское свидетельство CCCPN 466065, кпо В 22 с 7/02, 14.12.73.. . .

Авторы

Даты

1978-07-25—Публикация

1975-03-03—Подача