Изобретение относится к литью по выплавляемым моделям и применяется при изготовлении керамических форм с использованием полимерных выжигаемых моделей.

По мере освоения производства новых газотурбинных двигателей и установок, ближайшей альтернативой восковым выплавляемым моделям все в бóльшей степени становятся одноразовые модели из полимерных материалов, полученных по аддитивным технологиям методом 3D печати, однако, качество отливок по выжигаемым моделям и проблемы удаления этих материалов из литейной формы, занимают особое положение.

Известен способ удаления полимерных моделей, выполненных из вспененного полистирола, с использованием растворителей типа: скипидар, ацетон, уайт-спирит, растворитель №646. Недостатками способа являются: во-первых, осыпание лицевого слоя формы, возникающее в результате пропитывания лицевых слоев образующимся вязким гелем; во-вторых, на воздухе гель полностью застывает, превращаясь в прозрачную массу, как результат химического взаимодействия пенополистирола с растворителем, а при термическом обжиге форм приводит к оседанию на внутренних поверхностях формы продуктов термического разложения гелеобразной фракции; в-третьих, после заливки металла в такие формы на границе контакта «металл-форма» наблюдается значительная по толщине зона газовой пористости (до 100 мкм), причиной чего являлось интенсивное газовыделение в момент заливки металла; в-четвертых, в борьбе с газовой пористостью отливок, способ предусматривает существенное усложнение технологии, выражающееся в проведении двухстадийной сушки форм (1-я стадия на воздухе 48 часов, 2-я стадия на 300°С в течение 3 часов) и последующим высокотемпературным обжигом форм при температуре 900°С в течение 6 часов. (Литейное производство, №5, 2015, стр. 19-25).

Известен способ удаления пенополистироловых модели из керамических форм в вакууме в два этапа, когда на первом этапе осуществляют вакуумирование формы при остаточном давлении не более 10 мм рт. ст. и производят нагрев формы до 90-95°С в течение 1 часа, а на втором этапе повышают температуру до 200-210°С и выдерживают форму при этой температуре в течение 1,5 часов. Сложность и продолжительность выбранной схемы удаления пенополистироловых модели из керамических форм являются недостатками способа (Патент RU2020043, МПК В22D 29/00; В22С 7/02, публ. 30.09.1994).

Известен способ выплавления модельного состава из керамической формы, направленный на исключение трещинообразования и разрушения керамической формы, включающий нагрев формы и модельного состава до расплавления наружного слоя модельного состава с образованием жидкого компенсационного слоя между формой и твердой частью модельного состава, при этом, модельный состав нагревают до температуры, при которой его вязкость в компенсационном слое соответствует условию ν≤106×σ×К, где ν - вязкость модельного состава, Па×с; σ - прочность форы, МПа; К - проницаемость формы, м2. Недостатками способа являются: во-первых, его несостоятельность при бойлерклавном способе удаления полимерных модели из керамической формы; во-вторых, способ опробован на модельной композиции ПС50:50, которая устарела и в современных условиях не применяется; в-третьих, способ не указывает метод нагрева форм и время удаления массы (Патент RU2020810, МПК В22С 9/04, публ. 10.01.2004).

В качестве прототипа предлагаемому изобретению выбран наиболее близкий по технической сущности способ удаления стереолитографической модели из керамической формы, когда на выжигаемую стереолитографическую модель наносят разделительное покрытие, состоящее из воска или парафин-стеаринового состава (25% мас.), растворенного в органическом растворителе (75% мас.), при этом толщина наносимого покрытия составляет 0,015-0,05 мм. Указанный способ направлен на предотвращение коробления лицевого слоя формы, возникающего в результате термического расширения стереолитографической модели при ее выжигании. Недостатками способа являются: во-первых, его принадлежность к литью по выжигаемым моделям; во-вторых, стереолитографические модели при выжигании оставляют в форме большое количество золы; в-третьих, способ не пригоден для бойлерклавного удаления модельного блока; в-четвертых, тонкий слой разделительного покрытия спасает от коробления и разрушения исключительно лицевой слой формы (Патент RU2299780, МПК В22С 9/04, публ. 20.08.2006).

В большинстве случаев, бойлерклавная обработка керамических форм с наличием полимерных выращенных 3D-моделей, например, из полистирола марки PrimeCast® 101, заканчивается их разрушением, что связано с процессом расширения полистирольной модели при нагреве в бойлерклаве и отсутствием компенсационного зазора между полистирольной моделью и формой, характерного при вытапливании восковых моделей, при этом, даже большое количество вентиляционных отверстий, установленных на полимерной модели, далеко не всегда спасает форму от разрушения.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и невозможно обеспечить при использовании прототипа, является непригодность бойлерклавного способа удаления выжигаемых полимерных моделей из керамических форм, в части получения литейных форм без их разрушения.

Технической задачей предлагаемого изобретения является устранение разрушения керамических форм при бойлерклавном способе удаления из них выжигаемых полимерных моделей, получение керамических форм без разрушения, снижение брака отливок, использование недорогих и доступных материалов, снижение расходов на производство.

Техническая проблема решается тем, что в способе изготовления керамической формы по выжигаемой полимерной модели в литье по выплавляемым моделям, включающем подготовку, как минимум, одной выжигаемой полимерной модели, на наружном торцевом контуре которой формируют компенсационный зазор, сборку модельного блока, на котором сформирована керамическая форма, удаление восковой составляющей модельного блока, предварительную прокалку керамической формы, выжигание полимерной модели, при этом, модельный блок содержит, как минимум, одну выжигаемую полимерную модель, размещенную на восковой литниково-питающей системе, согласно изобретению, перед осуществлением подготовки выжигаемой полимерной модели к сборке в модельный блок, поверхность выжигаемой полимерной модели пропитывают расплавом с температурой 65-75°С, при этом, обеспечивают удаление восковой составляющей модельного блока в бойлерклаве, а предварительную прокалку керамической формы проводят одновременно с выжиганием полимерной модели модельного блока при температуре 740-750°С в течение 3-4 часов.

Кроме того, согласно изобретению, в качестве полимерной выжигаемой модели используют полистирольные или полиметилметакрилатовые, или полиамидные модели, полученные с применением аддитивных технологий.

Кроме того, согласно изобретению, поверхность полимерной выжигаемой модели пропитывают в расплаве ненаполненного воска.

Кроме того, согласно изобретению, поверхность полимерной выжигаемой модели пропитывают в расплаве парафина.

Кроме того, согласно изобретению, поверхность полимерной выжигаемой модели пропитывают в пропитывающем расплаве методом погружения.

Кроме того, согласно изобретению, полимерную выжигаемую модель перед погружением в пропитывающий расплав подогревают до температуры пропитывающего расплава.

Кроме того, согласно изобретению, в качестве воска для формирования компенсационного зазора, используют монтажный или исходный модельный воск, или очищенный воск.

Кроме того, согласно изобретению, толщина воска, обеспечивающая формирование компенсационного зазора на наружном торцевом контуре выжигаемой полимерной модели, определяют опытным путем.

Способ изготовления керамической формы по выжигаемой полимерной модели в литье по выплавляемым моделям включает подготовку выжигаемой полимерной модели, сборку модельного блока, на котором сформирована керамическая форма, удаление восковой составляющей модельного блока в бойлерклаве и дальнейшую предварительную прокалку керамической формы, совмещенной с выжиганием полимерной модели модельного блока, при этом, модельный блок содержит, как минимум, одну выжигаемую полимерную модель, размещенную на восковой литниково-питающей системе, при этом, подготовку выжигаемой полимерной модели производят по следующим режимам и в следующем порядке:

- модель обдувают сжатым воздухом;

- модель подогревают в термостате до температуры пропитывающего расплава;

- модель целиком погружают в пропитывающий расплав и выдерживают в нем до полного удаления пузырьков, исходящих из модели;

- модель, пропитанную в расплаве, помещают в термостат для удаления излишков расплава;

- при помощи абразивных шкурок зачищают поверхности модели с целью обеспечения требуемой шероховатости поверхности будущей отливки;

- на наружном торцевом контуре модели формируют компенсационный зазор за счет приплавления калиброванных восковых элементов;

- зачищают места сплавления и заделывают дефекты, после чего модель собирается в модельный блок.

Таким образом, требуемая шероховатость поверхности будущей отливки обеспечивается за счет шлифовки абразивными шкурками пропитанной расплавом полимерной модели, при этом, для исключения разрушения керамической формы, связанного с расширением полимерной модели при ее нагреве в бойлерклаве, по наружному торцу полимерной модели наносят слой воска, который под воздействием горячего пара в бойлерклаве плавится с образованием жидкого компенсационного слоя, возникающего между формой и твердой полимерной частью модельного блока. Таким образом, к моменту начала размягчения полимерной модели (температура размягчения более 90°С), вокруг нее успевает образоваться жидкий компенсационный слой воскового состава (температура плавления 45-75°С), который компенсирует объемное расширение полимерной модели, нивелируя давление расплавленного полимера на внутреннюю стенку литейной формы, тем самым избавляя форму от разрушения, при этом, по мере плавления восковой составляющей ЛПС, расплав воска на наружном торцевом контуре модели частично удаляется из компенсационного слоя, а частично, проникает в поры формы.

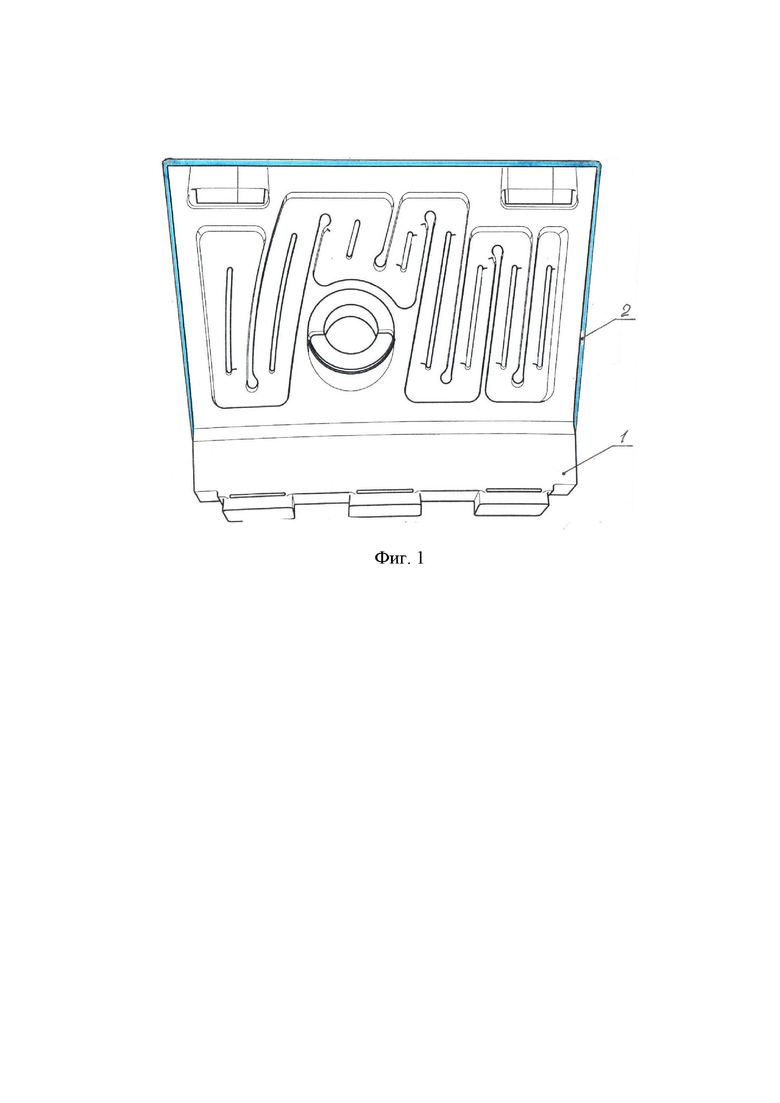

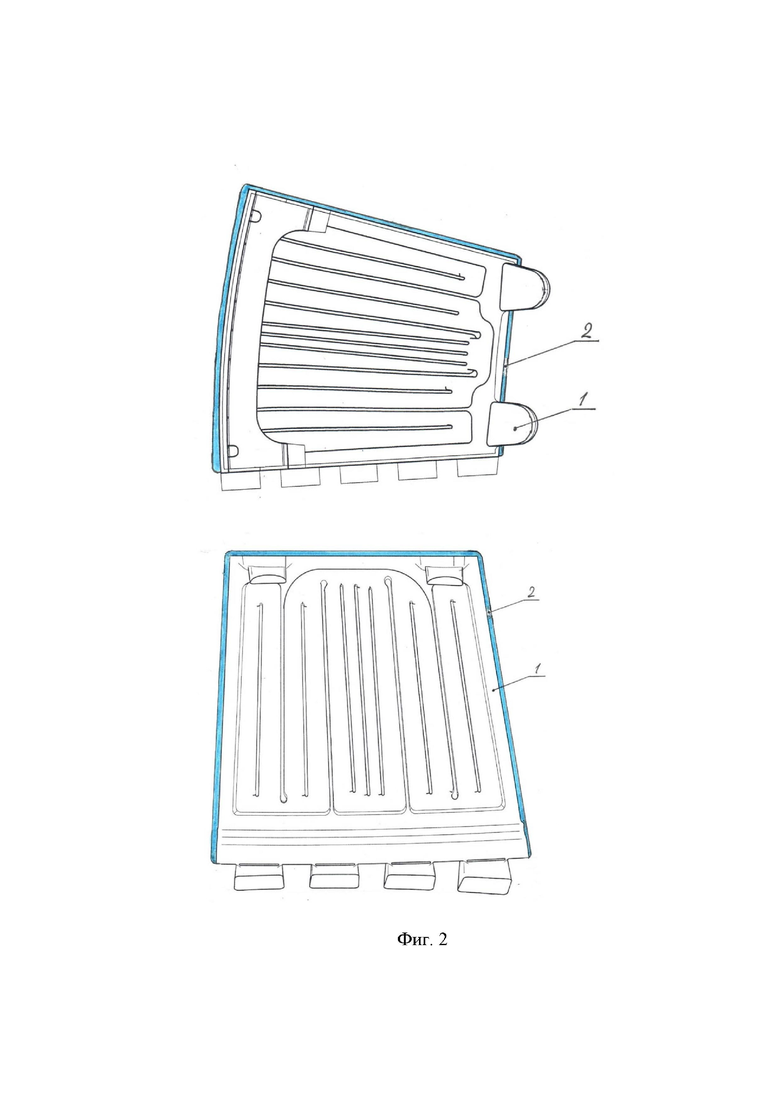

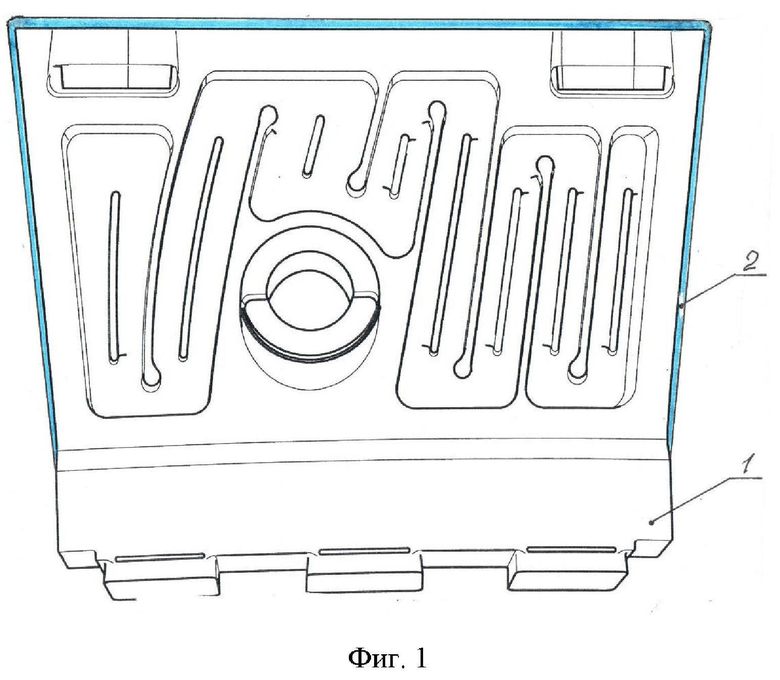

На фиг.1, 2 представлена схема нанесения воска 2 по наружному торцу полимерной выжигаемой модели 1. В отличие от прототипа, предлагаемый способ обеспечивает целостность керамической формы при бойлерклавном способе удаления из нее модельного блока, содержащего полимерную выжигаемую модель и осуществляется следующим образом.

Перед сборкой модельного блока, содержащего, как минимум, одну полимерную выжигаемую модель отливки 1, полимерная модель пропитывается в инфильтрационном расплаве, зачищается абразивными шкурками до требуемых значений шероховатости поверхности отливки, по торцевому периметру модели наносится слой воска 2, затем на модели заделываются дефекты, после чего производится сборка модельного блока, литниково-питающая система которого выполнена из воска, при этом, подготовку выжигаемой полимерной модели производят по следующим режимам и в следующем порядке:

- модель обдувают сжатым воздухом;

- модель подогревают в термостате до температуры пропитывающего расплава 65-75°С для исключения разрушения выжигаемой полимерной модели от термоудара;

- модель целиком погружают в пропитывающий расплав и выдерживают в нем до полного удаления пузырьков, исходящих из модели;

- модель, пропитанную в расплаве, помещают на 20-30 минут в термостат, нагретый до температуры 60-65°С для удаления излишков расплава;

- при помощи абразивных шкурок зачищают поверхности модели с целью обеспечения требуемой шероховатости поверхности будущей отливки;

- на наружном торцевом контуре модели формируют компенсационный зазор за счет проплавления калиброванных восковых элементов;

- зачищают места сплавления и заделывают дефекты, после чего модель собирается в модельный блок. Вокруг модельного блока формируется огнеупорная форма после чего в бойлерклаве из литейной формы удаляется восковая составляющая модельного блока, а сама форма, с наличием в ее полости расплавленной полимерной модели, подвергается предварительной прокалке, совмещенной с выжиганием полистирольной составляющей модельного блока при температуре 740-750°С в течение 3-4 часов. На этом процесс изготовления керамической формы по выжигаемой полимерной модели в литье по выплавляемым моделям завершается.

Если перед осуществлением подготовки выжигаемой полимерной модели к сборке в модельный блок, поверхность выжигаемой полимерной модели пропитывают расплавом с температурой менее 65°С, то проявляется неспособность расплава к глубокому проникновению в ячеистую структуру выжигаемой полимерной модели.

Если перед осуществлением подготовки выжигаемой полимерной модели к сборке в модельный блок, поверхность выжигаемой полимерной модели пропитывают расплавом с температурой более 75°С, то велика вероятность деформации и коробления выжигаемой полимерной модели.

Операция предварительной прокалки керамических форм, проводимая совместно с выжиганием полистирольной составляющей модельного блока, осуществляется при температуре 740-750°С в течении 3-4 часов что обеспечивает гарантированное удаление полимерной модели, кристаллизационной воды и органической составляющей восков, при этом, разброс значений температуры в пределах ±5°С является инструментальным и обеспечивается средствами контроля и управления.

Если время проведения предварительной прокалки керамических форм, совмещенной с выжиганием полистирольной составляющей модельного блока, составляет менее 3 часов, то существует вероятность не полного удаления вредных примесей при этом, выжигание в течение 4 часов обеспечивает гарантированное удаление вредных примесей без снижения общей производительности процесса.

При этом в качестве полимерной выжигаемой модели используют полистирольные или полиметилметакрилатовые, или полиамидные модели, полученные с применением аддитивных технологий.

При этом поверхность полимерной выжигаемой модели пропитывают в расплаве ненаполненного воска для инфильтрации, например, марки J1210 по ТУ0255-002-03406062.

При этом поверхность полимерной выжигаемой модели пропитывается в расплаве парафина, например, марок П1 или П2 по ГОСТ23689.

При этом поверхность полимерной выжигаемой модели пропитывается в пропитывающем расплаве методом погружения.

При этом полимерную выжигаемую модель перед погружением в пропитывающий расплав подогревают до температуры пропитывающего расплава для исключения разрушения выжигаемой полимерной модели от термоудара.

При этом в качестве воска для формирования компенсационного зазора, используют монтажный или исходный модельный воск, или очищенный воск.

При этом толщина воска, обеспечивающая формирование компенсационного зазора на наружном торцевом контуре выжигаемой полимерной модели, определяется опытным путем и устанавливается по результатам проведения пробных тестов, исходя из конкретных габаритов выжигаемых полимерных моделей.

Предлагаемое изобретение исключает разрушение керамической формы при бойлерклавном способе удалении из нее восковой составляющей и при наличии выжигаемых полимерных моделей, повышает качество будущих отливок деталей, снижает расходы на производство, за счет снижения брака керамических форм, при этом используются недорогие и доступные материалы, а технологический процесс, основанный на использовании предложенного изобретения, прост, доступен и не претерпевает коренных изменений.

Приведены примеры осуществления изобретения.

Пример 1. Изготовили партию керамических форм с использованием воскового модельного блока, содержащего одну выжигаемую полистирольную модель отливки «Обечайка наружная передняя» с габаритами 128×154мм и толщиной полотна 1,2 мм (Фиг. 1), при этом, подготовку выжигаемой полимерной модели производили по следующим режимам и в следующем порядке:

- модель обдули сжатым воздухом;

- модель подогрели в термостате до температуры пропитывающего расплава 65°С;

- в качестве пропитывающего расплава использовали расплав ненаполненного воска, нагретого до температуры 65°С;

- модель погружали в пропитывающий расплав с температурой 65°С и выдерживали в нем до полного удаления пузырьков, исходящих из модели;

- модель, пропитанную в расплаве, помещали на 30 минут в термостат, нагретый до температуры 75°С для удаления излишков расплава;

- при помощи абразивных шкурок зачищали поверхности модели с целью обеспечения шероховатости поверхности будущей отливки на уровне Ra12,5;

- на трех смежных торцевых поверхностях выжигаемой полистирольной модели наносили слой модельного воска марки «КС3898NRR» толщиной 3 мм с температурой плавления около 75°С;

- после зачистки мест сплавления и заделки дефектов, модель собрали на восковый модельный блок.

Вокруг модельного блока сформировали керамическую форму после чего в бойлерклаве из литейной формы удалили восковую составляющую модельного блока, а саму форму, с наличием в ее полости расплавленной полимерной модели, подвергли предварительной прокалке, совмещенной с выжиганием полистирольной составляющей модельного блока при температуре 740°С в течение 4 часов.

Пример 2. Изготовили партию керамических форм с использованием воскового модельного блока, содержащего одну выжигаемую полистирольную модель отливки «Обечайка внутренняя задняя» с габаритами 167×196 мм и толщиной полотна 1,2 мм (Фиг. 2), при этом, подготовку выжигаемой полимерной модели производили по следующим режимам и в следующем порядке:

- модель обдули сжатым воздухом;

- модель подогрели в термостате до температуры пропитывающего расплава 70°С;

- в качестве пропитывающего расплава использовали расплав ненаполненного воска, нагретого до температуры 70°С;

- модель погружали в пропитывающий расплав с температурой 70°С и выдерживали в нем до полного удаления пузырьков, исходящих из модели;

- модель, пропитанную у в расплаве, помещали на 25 минут в термостат, нагретый до температуры 65°С для удаления излишков расплава;

- при помощи абразивных шкурок зачищали поверхности модели с целью обеспечения шероховатости поверхности будущей отливки на уровне Ra12,5;

- на трех смежных торцевых поверхностях выжигаемой полистирольной модели наносили слой очищенного воска марки «RUNNER+» толщиной 4 мм с температурой плавления около 70°С;

- после зачистки мест сплавления и заделки дефектов, модель собрали на восковый модельный блок.

Вокруг модельного блока сформировали керамическую форму после чего в бойлерклаве из литейной формы удалили восковую составляющую модельного блока, а саму форму, с наличием в ее полости расплавленной полимерной модели, подвергли предварительной прокалке, совмещенной с выжиганием полистирольной составляющей модельного блока при температуре 745°С в течение 3 часов.

Пример 3. Изготовили партию керамических форм с использованием воскового модельного блока, содержащего одну выжигаемую полистирольную модель отливки «Обечайка наружная задняя» с габаритами 196×211 мм и толщиной полотна 1,2 мм (Фиг. 2), при этом, подготовку выжигаемой полимерной модели производили по следующим режимам и в следующем порядке:

- модель обдули сжатым воздухом;

- модель подогрели в термостате до температуры пропитывающего расплава 65°С;

- в качестве пропитывающего расплава использовали расплав парафина, нагретого до температуры 65°С;

- модель погружали в пропитывающий расплав с температурой 65°С и выдерживали в нем до полного удаления пузырьков, исходящих из модели;

- модель, пропитанную в расплаве, помещали на 20 минут в термостат, нагретый до температуры 65°С для удаления излишков расплава;

- при помощи абразивных шкурок зачищали поверхности модели с целью обеспечения шероховатости поверхности будущей отливки на уровне Ra12,5;

- на трех смежных торцевых поверхностях выжигаемой полистирольной модели наносили слой ремонтного воска марки «Эрговакс-201» толщиной 4,5 мм с температурой плавления около 45°С;

- после зачистки мест сплавления и заделки дефектов, модель собрали на восковый модельный блок.

Вокруг модельного блока сформировали керамическую форму после чего в бойлерклаве из литейной формы удалили восковую составляющую модельного блока, а саму форму, с наличием в ее полости расплавленной полимерной модели, подвергли предварительной прокалке, совмещенной с выжиганием полистирольной составляющей модельного блока при температуре 750°С в течение 3,5 часов.

Положительный технический результат, выражающийся в отсутствии разрушения керамических форм, получен во всех приведенных примерах осуществления. По заявленному способу успешно проведены экспериментальные работы, способ используется в производстве.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками обеспечивает получение литейных керамических форм без разрушения, тем самым способствуя повышению качества будущих отливок деталей, позволяет снизить расходы на производство за счет снижения брака керамических форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления выжигаемой полимерной модели из керамической формы в литье по выплавляемым моделям | 2021 |

|

RU2772531C1 |

| Способ удаления модельного блока из керамической формы в литье по выплавляемым моделям | 2021 |

|

RU2772536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ПЕСЧАНО-ПОЛИМЕРНЫМ ВЫЖИГАЕМЫМ МОДЕЛЯМ, ПОЛУЧЕННЫМ МЕТОДОМ 3D ПЕЧАТИ | 2024 |

|

RU2829906C1 |

| Способ изготовления отливок с мелкозернистой однородной структурой | 2024 |

|

RU2836123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2723878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| Способ изготовления керамических форм по выплавляемым моделям для получения точных отливок из химически активных и жаропрочных сплавов | 2021 |

|

RU2757519C1 |

Изобретение относится к области литейного производства. Способ изготовления керамической формы по выжигаемой полимерной модели в литье по выплавляемым моделям включает подготовку выжигаемой полимерной модели, сборку модельного блока, формирование керамической формы, удаление восковой составляющей модельного блока, предварительную прокалку керамической формы и выжигание полимерной модели. При подготовке выжигаемой модели формируют компенсационный зазор на ее наружном торцевом контуре, для чего поверхность выжигаемой полимерной модели пропитывают пропитывающим расплавом с температурой 65-75°С. Удаление восковой составляющей модельного блока осуществляют в бойлерклаве. Предварительную прокалку керамической формы проводят одновременно с выжиганием полимерной модели при температуре 740-750°С в течение 3-4 часов. Обеспечивается снижение брака отливок за счет устранения разрушения керамических форм при бойлерклавном способе удаления из них выжигаемых полимерных моделей. 7 з.п. ф-лы, 2 ил., 3 пр.

1. Способ изготовления керамической формы по выжигаемой полимерной модели в литье по выплавляемым моделям, включающий подготовку как минимум одной выжигаемой полимерной модели, на наружном торцевом контуре которой формируют компенсационный зазор, сборку модельного блока, на котором сформирована керамическая форма, удаление восковой составляющей модельного блока, предварительную прокалку керамической формы, выжигание полимерной модели, при этом модельный блок содержит как минимум одну выжигаемую полимерную модель, размещённую на восковой литниково-питающей системе, отличающийся тем, что перед осуществлением подготовки выжигаемой полимерной модели к сборке в модельный блок поверхность выжигаемой полимерной модели пропитывают пропитывающим расплавом с температурой 65-75°С, при этом обеспечивают удаление восковой составляющей модельного блока в бойлерклаве, а предварительную прокалку керамической формы проводят одновременно с выжиганием полимерной модели модельного блока при температуре 740-750°С в течение 3-4 часов.

2. Способ по п. 1, отличающийся тем, что в качестве полимерной выжигаемой модели используют полистирольные, или полиметилметакрилатовые, или полиамидные модели, полученные с применением аддитивных технологий.

3. Способ по п. 1, отличающийся тем, что поверхность полимерной выжигаемой модели пропитывают в расплаве ненаполненного воска.

4. Способ по п. 1, отличающийся тем, что поверхность полимерной выжигаемой модели пропитывают в расплаве парафина.

5. Способ по п. 1, отличающийся тем, что поверхность полимерной выжигаемой модели пропитывают в пропитывающем расплаве методом погружения.

6. Способ по п. 1, отличающийся тем, что полимерную выжигаемую модель перед погружением в пропитывающий расплав подогревают до температуры пропитывающего расплава.

7. Способ по п. 1, отличающийся тем, что в качестве воска для формирования компенсационного зазора используют монтажный, или исходный модельный воск, или очищенный воск.

8. Способ по п. 1, отличающийся тем, что толщина воска, обеспечивающая формирование компенсационного зазора на наружном торцевом контуре выжигаемой полимерной модели, определяется опытным путём.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | 2005 |

|

RU2299780C2 |

| GB 999316 A, 21.07.1965 | |||

| Заполнитель микропор и микронеровностей поверхности пенополистироловых моделей | 1978 |

|

SU722654A1 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| Устройство для циклового программного управления | 1983 |

|

SU1233104A1 |

| DE 102009033170 A1, 27.01.2011. | |||

Авторы

Даты

2022-10-21—Публикация

2022-04-22—Подача